基于自动埋弧焊的长油缸焊接工艺改进

赵 磊,闫金良,胡彬彬

(1.合肥合锻智能制造股份有限公司,安徽 合肥 230601;2.高端成形机床成套装备安徽省技术创新中心,安徽 合肥 230601)

0 引言

因客户需求不同,液压机多为非标产品,参数不一,配件差异大,特别是对深孔缸加工能力要求比较高。我公司机床深孔加工能力最大深度为3m,部分油缸较长,特别是盲孔缸,加工非常困难,甚至无法加工。故需把油缸分成两段或者多段,以方便加工,分段加工后焊接为一体,再次加工。油缸为主要受力部件,必须保证油缸焊缝质量。传统手工焊接,劳动强度大,焊接环境差,且焊接质量无法得到有效控制。为此,我司选择埋弧焊接工艺。

埋弧焊因生产效率高、焊缝质量高、劳动条件好等优点广泛应用于重型工业,但因其采用颗粒状焊剂进行保护,故一般只适用于平焊和角焊位置,且其不能直接观察电弧与坡口相对位置,需要焊缝自动跟踪装置,否则容易焊偏。

为此,本文介绍一种埋弧焊机用于油缸焊接的改造方案。

1 埋弧焊机油缸焊接改造

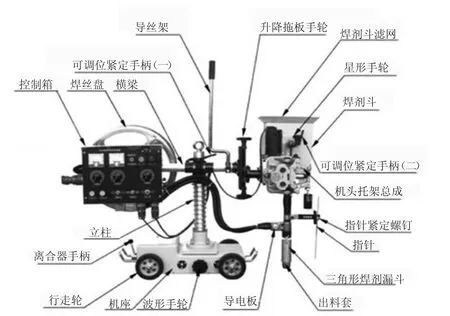

如图1 所示,埋弧焊机是以连续送进的焊丝作为电极和填充金属的焊接工艺。焊接时在焊接区域上面覆盖一层颗粒状焊剂,电弧在焊剂层下面燃烧,将焊丝端部和局部母材融化形成焊缝。

图1 埋弧焊机

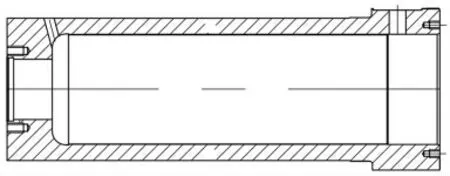

油缸尺寸多样,一般均为桶装结构,多采用单面焊的焊接方案,坡口样式固定,尺寸根据油缸壁厚有适度变化。为了把埋弧焊机应用到油缸焊接中去,结合油缸结构形状(图2),在实际生产中,增加了工件变位设备和焊机变位设备。如图3 所示为该工艺设备结构示意图。

图2 油缸

图3 结构示意图

工件变位设备由固定台板、可控调速电机、传动机构,可调节滚轮支架等组成,能够使油缸体根据实际需求以合适的角速度固定旋转,来保证焊接速度,且能自身调整以稳定的承载不同缸径的油缸体。

焊机变位设备由固定座、立柱,悬臂导轨等组成,用来承载焊机,可调整焊机在左右、上下方向平稳移动,以保证焊枪嘴可对准坡口,处于理想的焊接位置。同时要求埋弧焊焊机的焊丝直径、焊接电流、焊接电压、焊接速度能根据焊接工艺要求的改变而改变。

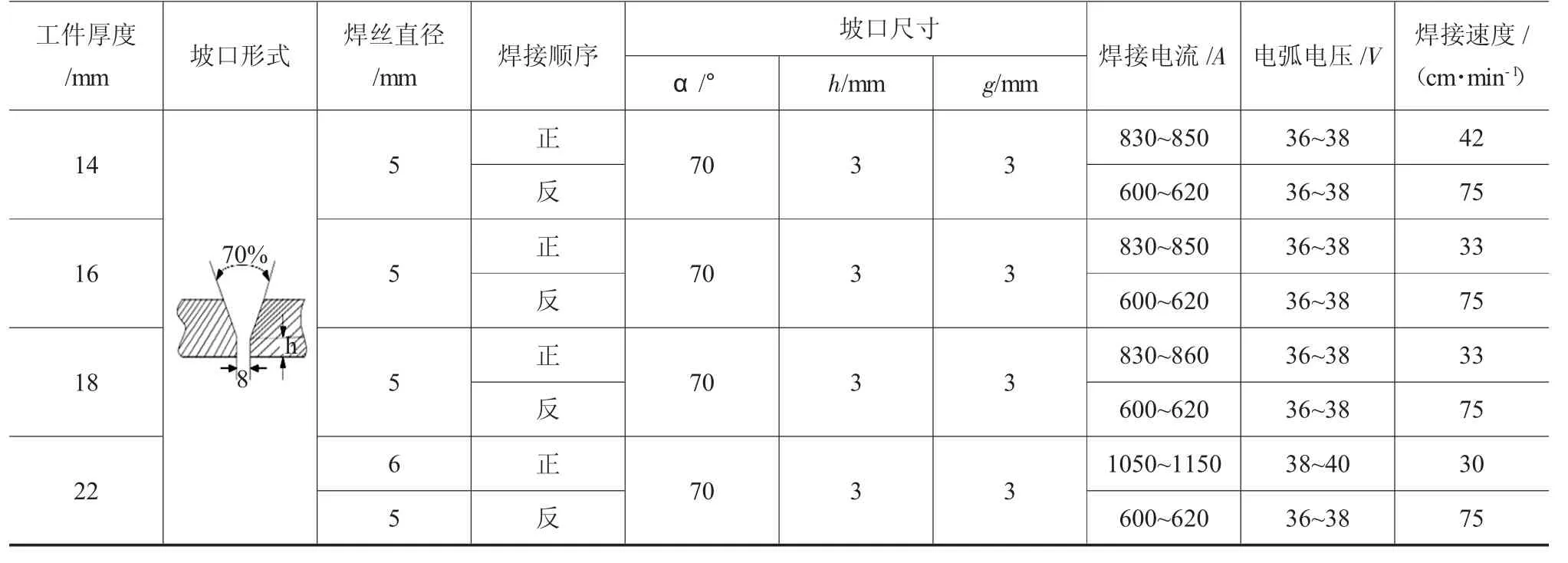

两段(多段)缸体经点焊固定后,被起吊至调整好方位的滚轮支架上,然后调整焊机变位设备,使焊枪嘴对准坡口,根据焊接工艺参数调整焊丝直径及埋弧焊焊机的电流、电压及油缸转动速度,焊接工艺参数如表1 所示。

表1 焊接工艺参数

根据以上参数进行焊接,焊后对缸体焊缝进行探伤检测,均达到了理想的焊接质量,焊接效率,员工劳动强度及焊接环境局得到大幅改善。

2 结束语

目前,国内液压机多元化、智能化、高端化发展趋势越来越明显。为保证生产,满足设计要求,需要工艺设计人员持续跟进,采用新工艺、新方法改造和更新已有设备。本文介绍的自动埋弧焊机在油缸焊接上的应用就是在此背景下,充分利用现有埋弧焊机并结合油缸缸体结构特点,为满足生产需要提出的改进方案。