一种激光切管半自动上料及辅助支撑机构的设计与研究

曹欢,谭佳,赵宏健,陈志森

(江苏金方圆数控机床有限公司,江苏 扬州 225127)

0 引言

随着激光加工技术的不断完善,激光切管机在国内得到了广泛应用。其不仅可以切割方管、矩形钢、圆管等常规管材,还可以对槽钢、角钢、工字钢等特殊型材进行加工。但随着切管技术的不断发展,常规的管、型材切割已无法满足要求,市场向大重型管、长管切割方向发展,由此带来上料困难、管材过长无法保证精度等问题。本文提出的半自动上料及辅助支撑机构结构紧凑、操作方便,具备稳定上料、保证加工精度等两大优势。

1 结构设计

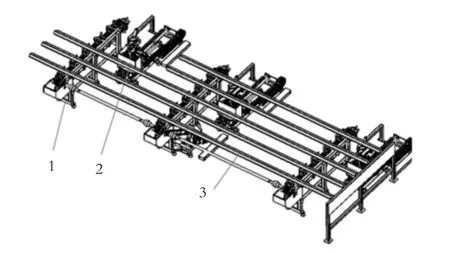

半自动上料及辅助支撑机构主要由输送装置和上料辅助支撑装置组成,主要用于将各种管、型材输送至卡盘中心完成夹持。根据市场调研,将机构的上料长度定为6m 或9m 的管材,上料管材规格范围定为:圆管ø40mm~ø320mm、方管40mm×40mm~220mm×220mm,上料重量可达1200kg,具体结构如图1 所示。

图1 总体结构示意图

1.1 输送装置设计

输送装置主要由三组带旋转料爪的输送机架组成,将11 个料爪以间隔相同的距离安装在弯板链条上,通过转动两侧链轮使料爪向前循环移动。三组机架通过连接轴与联轴器拼接起来,驱动电机置于中间机架的一侧,带动另外两个机架的旋转料爪同步运行。中间机架设有管材检测装置和防脱出检测,用来检测待上料区域管材到位和防止管材滑出掉落。三组输送机架具体结构如图2 所示。

图2 机架结构示意图

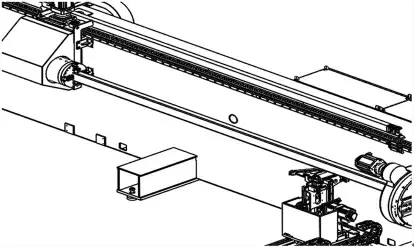

1.2 上料辅助支撑装置设计

如图3 所示,上料辅助支撑装置由机架、滑座、升降座、翻转料爪、支撑圆辊及电机座组成。滑座通过滚珠丝杠和导轨前后运动,升降座通过齿轮齿条和导轨上下运动,均通过伺服电机驱动。翻转料爪和支撑圆辊安装在升降座上,由气缸来控制料爪翻转,翻转料爪由两组圆辊交叉组成,角度与旋转料爪相同,两边尺寸略大于旋转料爪。上料辅助支撑装置顶端与切管机机身固定,数量共需3 组。

图3 上料辅助支撑装置结构示意图

2 工作原理

先将管材放入旋转料爪中,管材一端以挡板为基准靠齐。然后操作系统中输入管材长度和截面尺寸,输送装置开始启动,当检测到旋转料爪到达待上料区域时,位于上料区域下侧的检测开关开始检测旋转料爪上是否放置管材,若检测到管材,即管材已达到待上料区域,此时输送机构停止运行,开始等待上料;若没有检测到管材,旋转料爪继续向前移动。

当管材处于待上料区域时,输送装置停止运行,此时处于旋转料爪下侧的上料辅助支撑装置开始启动。首先升降座上升,同时翻转料爪向上翻转90°打开,将管材托离旋转料爪升至最高,越过止挡板,送往卡盘中心处。在管材运送的过程中,系统根据输入的管材截面尺寸计算出滑座向前运动的距离及升降座向下移动的距离,最终确保管材到位时处于卡盘中心。一般情况下,6m 管材需启动2 组上料辅助支撑装置,9m 管材需要3 组同时启动,其简易动作原理如图4 所示。

图4 上料动作原理图

当卡盘对管材完成夹持开始切割时,升降座上的翻转料爪向下翻转90°,以另一侧的支撑圆辊表面跟随旋转管材外形尺寸上下移动,使管材不能甩动确保加工精度。在管材进行加工的同时,输送装置将下一根要切割的管送入待上料区域,等待切割完成后再次上料,用户可在这段时间继续往输送装置上补料,加工效率明显提升。图5 为辅助支撑管材切割动作原理图。

图5 辅助支撑管材切割动作原理图

3 总结

本文根据激光切管加工行业的实际现状,设计一种半自动上料及辅助支撑机构,该机构不仅能确保各种各样的管、型材稳定上料,还可以提高工作效率和加工精度,对激光切管的发展有重要的作用和价值意义。