混流式水轮机叶道空化涡诱发高振幅压力脉动特性

孙龙刚,郭鹏程,2,郑小波,2,吴罗长,2

·农业装备工程与机械化·

混流式水轮机叶道空化涡诱发高振幅压力脉动特性

孙龙刚1,郭鹏程1,2※,郑小波1,2,吴罗长1,2

(1. 西安理工大学水利水电学院,西安 710048;2. 西安理工大学省部共建西北旱区生态水利国家重点实验室,西安 710048)

混流式水轮机部分负荷叶道空化涡不稳定特性已成为制约水电与其他可再生能源多能互补发展、扩大水轮机稳定运行范围急需研究的技术难题。该研究以HL702低水头混流式模型水轮机为研究对象,通过非稳态数值模拟技术及涡流可视化试验,对部分负荷工况下的叶道空化涡不稳定涡流演化及压力脉动特性展开研究。结果表明,叶道空化涡在水轮机转轮内为一个体积周期性变化的动态过程,其涡结构脉动主频为转轮转频的1.1倍。叶道空化涡诱发时,水轮机转轮叶片压力面和吸力面均捕捉到与涡结构频率相同的压力脉动信号。叶道空化涡体积的变化主要发生在转轮叶片背面出水边与下环交界附近,引起压力脉动幅值的局部放大。进一步分析发现,叶道空化涡发生工况下水轮机内部的瞬时压力脉动信号与空泡体积加速度成正比,表明涡流演化是引起压力脉动幅值上升的重要原因。该研究进一步阐明了部分负荷工况叶道空化涡的演化特征,揭示了涡流诱发不稳定高振幅压力脉动的内在机制。

流量;压力;数值分析;叶道空化涡;高振幅压力脉动;混流式水轮机;演化特征;诱发机制

0 引 言

水轮机是水力发电的核心部件,其中混流式水轮机占所有水电装机容量的60%以上,是目前水电站应用最为广泛的机型[1]。部分负荷工况下,混流式水轮机转轮出口激发与转轮转向相同的圆周速度分量,在尾水管内形成强烈的偏心螺旋状涡带。而当流量进一步减小,转轮相邻两叶片之间会诱发一种特殊的涡流现象——叶道空化涡[2-3]。特别是随着间隙歇性可再生能源在电网中占比的增加,具有调峰调频作用的水轮机将被强制运行在部分负荷以平衡电网参数[4-6],水轮机必将更加频繁运行在部分负荷工况,其内部的水力不稳定现象将更为剧烈和复杂,对机组的安全稳定运行造成威胁。因此,明确部分负荷工况叶道空化涡的演化特征及其对水力性能的影响,对实现水电与其他可再生能源多能互补、保障电力可靠供应具有重要的现实意义。

本课题组前期研究表明[7-8],运行水头对叶道空化涡的初生及发展具有显著影响。水头较高时,水轮机流道较窄且叶片数较多,转轮通道对水流的约束力越强,故转轮对小流量具有较强的适应性,叶道空化涡初生线及发展线距离最优区较远;水头较低时,对应的叶道空化涡发生工况单位流量升高,叶道空化涡初生线及发展线距离最优区较近。对于同一转轮,叶道空化涡的出流位置随运行水头的升高由转轮出口下环处逐渐向上冠处过渡。Cheng等[9]认为,转轮轮毂附近的回流区与叶片冲角之间的关系对叶道空化涡的结构及强度有显著影响。传统观点认为,转轮叶片进水边冲角变化引起的脱流现象对叶道空化涡的形成具有重要的影响[10-11]。近期研究显示,由于部分负荷工况水轮机流量发生较大范围的变化,转轮不能保持内部连续稳定的压力梯度可能是叶道空化涡形成的原因之一[12]。此外,转轮上冠处的流动分离现象,也是影响叶道空化涡诱发及形成的关键因素[13-15]。

叶道空化涡的初生及发展涉及到复杂的气液两相流动,其在转轮内为一个非稳态的动态过程,且随转轮的旋转,这种非稳态运动更加复杂,对水轮机内部压力脉动的幅值及频谱分布构成一定的影响[16-17]。为了澄清叶道空化涡工况区水轮机的压力特性,瑞士联邦理工学院(Swiss Federal Institute of Technology,EPFL)水力机械实验室、德国Voith水电以及法国GE水力实验室对转轮内压力进行测量发现,叶道空化涡充分发展时,转轮叶片吸力面的压力脉动幅值被提高,通过试验证实了叶道空化涡的诱发会降低水轮机水力性能[18-20]。Bouajila等[21]对一中等水头模型水轮机进行了可视化试验及转轮叶片压力测试,结果表明,转轮出口出现明显的叶道空化涡现象时,转轮叶片压力脉动幅值最大,且压力信号显示的宽频特性为7~20倍转频。Zuo等[22]基于气液两相流动对一混流式模型水轮机叶道空化涡进行了数值研究发现,叶道空化涡初生工况及发展工况的压力脉动频率分别为转频的0.84倍与1.0倍。Xiao等[23]研究表明,叶道涡引起的压力脉动频率为低频,其范围为转频的0.2~3.0倍。

综上,部分负荷工况叶道空化涡演化对水轮机内部压力脉动幅值有一定的增强作用,然而涡流结构与不稳定压力脉动之间的联系尚不明确。为进一步探究部分负荷工况水轮机叶道空化涡的演化特性,揭示涡流诱发不稳定压力脉动的内在机制,本文以一低水头混流式模型水轮机为研究对象,开展气液两相数值模拟及涡流可视化试验,研究叶道空化涡在转轮内的位置及强度演化特征,对比分析转轮叶片压力面及吸力面压力脉动幅值之间的差异,并建立叶道空化涡演化与高振幅压力脉动之间的关联,以明确高振幅压力脉动产生的直接原因,为不稳定叶道空化涡的抑制及控制提供依据。

1 数值模拟方法及试验验证

1.1 模型水轮机

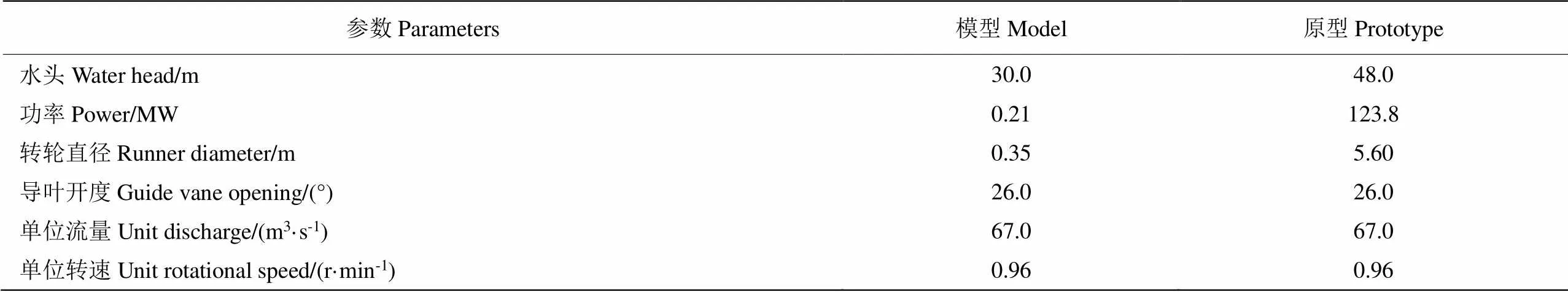

由于相同运行条件下,低水头混流式水轮机更易诱发叶道空化涡流动现象,因而本文以低水头HL702模型水轮机为研究对象,开展有关叶道空化涡的数值模拟及可视化试验研究。图1为混流式模型水轮机三维视图,该模型由进口到出口分别为蜗壳、固定导叶、活动导叶、转轮以及尾水管,其中固定导叶与活动导叶数均为24,转轮叶片数为15。由式(1)定义的模型水轮机比转速为230.4。水轮机模型额定工况的基本参数如表1所示,水轮机模型与原型转轮直径分别为0.35和5.6 m,两者之间的比值为1:16,原型水轮机额定水头为48 m,模型水轮机试验水头为30 m。在最优工况下,活动导叶开度()为26°,由式(2)和式(3)定义的单位转速与单位流量分别为67.0 r/min和0.96 m3/s。

式中n为比转速,r/min;为转轮旋转速度,r/min;为水力效率,%;11为单位流量,m3/s;11为单位转速,r/min;为流量,m3/s;为水头,m;为转轮出口直径,m。

表1 水轮机基本参数

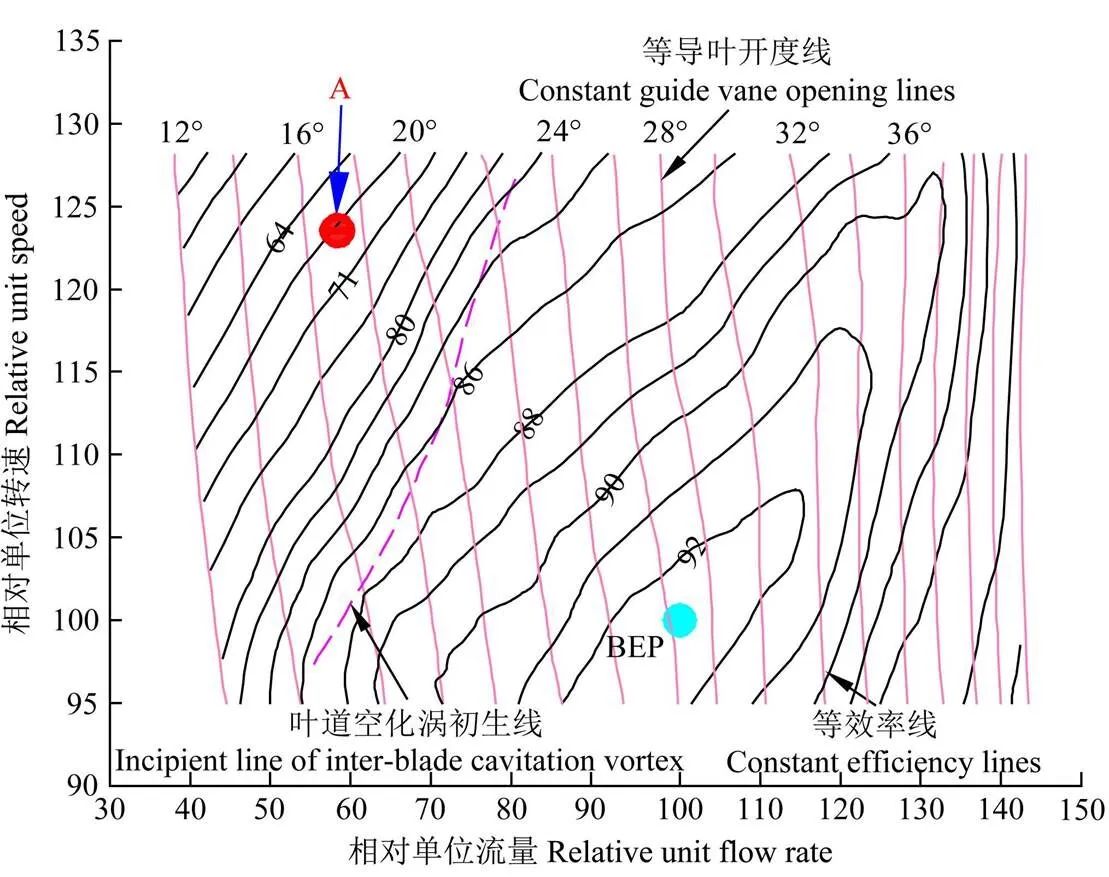

位于叶道空化涡初生线左侧的工况点,其涡流现象较为显著,因此本文选取初生线左侧一工况点开展数值计算,本文研究工况在水轮机模型综合特性曲线上的位置如图2中A所示,其活动导叶开度为17°,相对于最优工况单位转速、单位流量的比值分别为122.81%和64.72%,按照式(3)计算的转轮旋转速度为1287.7 r/min,对应的水轮机出力为额定工况的40%。

注:A为本文研究工况,BEP为最优工况;12°至36°为活动导叶开度;64至92为水力效率,%。

1.2 数值模拟策略

本文采用基于有限体积法的ANSYS CFX对叶道空化涡不稳定涡流特性进行气液两相数值研究。非稳态雷诺时均方程(URANS-Unsteady Reynolds-Average Navier-Stokes)通过带有自动壁面函数的SST湍流模型[24-26]来闭合,空化模型则采用基于Rayleigh-Plesset方程的均质多相流Zwart-Gerber-Belamri模型[28-30],该模型通过输运方程来控制水气之间的质量输运率。数值计算蜗壳进口给定质量流量,出口指定静压,所有固壁面设置为光滑、无滑移壁面边界。非稳态数值求解时间步长为对应转轮旋转1°所用时间,且每一时间步内迭代15次以达到设定的残差要求。

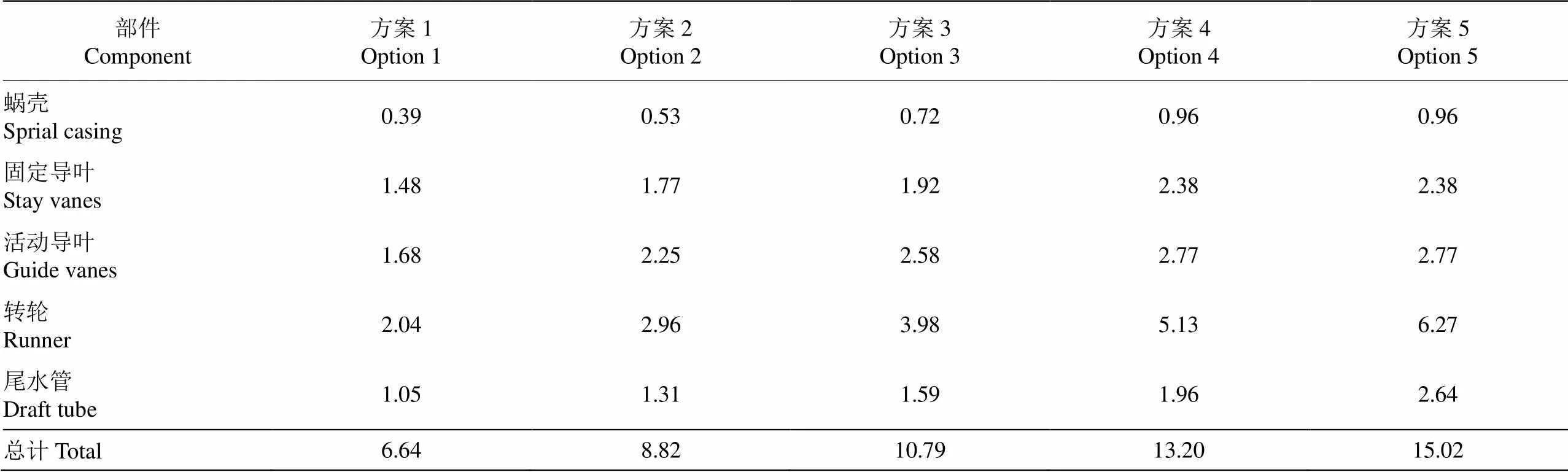

本文采用ICEM CFD对水轮机由蜗壳至尾水管所有部件进行多块结构化六面体网格划分,O-H型网格拓扑被用来为转轮叶片及导叶提供足够的拟合,网格划分特别注意叶片近壁面网格分布。为了避免网格数目对计算结果的影响,本文采用5套不同密度的网格方案进行网格无关性验证,如表2,网格由664万增加至1 502万。在最优工况下进行网格无关性验证,研究网格数目对水轮机水力效率和扭矩的影响规律,如图3a。其次,考虑到叶道空化涡的发生区域及其对下游流场结构的影响,额外选取转轮、尾水管内的最小压力值min作为网格无关性验证的关键变量,如图3b。

表2 不同部件网格数目

经检验,网格由方案1逐渐增加至方案3时,转轮扭矩及水力效率随网格数目的增加而增大,而转轮与尾水管内的最小静压呈现相反的变化趋势。网格数进一步的增加,对测试结果的影响可以忽略,因此本文选择方案3网格进行数值研究,该套网格方案网格总数为1 079万。图4为计算域不同部件六面体网格划分示意图,对应的BEP工况转轮及尾水管最大+值(+值为第一层网格距离壁面的无量纲距离)分别为10.9和13.9,满足本文所采用的湍流模型及壁面函数的要求。

1.3 数值解的试验验证方法

为验证和对比数值求解精度,本文进行了水轮机外特性测试及涡流结构可视化试验,试验测试平台如图5所示,试验过程中利用高速相机由透明尾水管锥管段记录叶道空化涡的涡流形态。水轮机模型试验按照国际电工委员会(International Electrotechnical Commission,IEC)标准[27]进行,符合相似准则及验收规程。试验台计算的水力效率的随机误差和系统误差分别为±1%和±0.214%,详细的误差分析过程及试验过程见文献[16]。

1.4 压力测点布置

为分析部分负荷叶道空化涡演化对水轮机水力振动的影响,本文对转轮叶片压力面和吸力面进行压力脉动特性分析。图6显示了数值计算转轮叶片压力测点位置,图中测点为转轮叶片等流向线与等展向线交点。测点命名规则如下:PS11中PS表示叶片压力面,第一个数字表示叶片展向,第二个数字表示流向,转轮叶片吸力面上测点命名同理。为更清晰地显示测点位置,图6中仅仅给出部分测点名称。

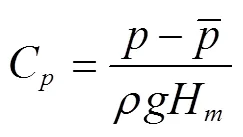

为便于对不同位置及不同幅值的压力脉动进行分析,本文引入压力系数来表征不同测点压力脉动特征。压力系数C定义如下:

注:PS11, PS19, PS79, PS91, PS99分别为叶片压力面测点;SS11, SS19, SS79, SS91, SS99分别为叶片吸力面测点。

Note: PS11, PS19, PS79, PS91, and PS99 are the pressure monitoring points on the pressure side of the runner blade respectively; SS11, SS19, SS79, SS91, and SS99 are the pressure monitoring points on the suction side of the runner blade respectively.

图6 压力测点位置

Fig.6 Locations of pressure monitoring points

2 结果与分析

2.1 模型验证结果

表3为数值与试验测试获得的水轮机外特性效率及水头,结果显示,本文研究的计算工况数值求解的水头及水力效率与试验测试结果比较一致,相对误差均小于1.8%,在可接受误差范围之内。图7显示了数值模拟预测的叶道空化涡与可视化试验观测的对比。由于试验中观测到的涡流现象实质上是水流发生空化现象,因此数值结果采用空泡体积等值面v=0.1来表示涡流结构。涡结构对比结果显示,数值模拟与试验观测获得的叶道空化涡的强度及相对位置一致性较好,表明本文采用的数值模拟策略能较好地预测模型水轮机的水力性能及涡流特性,具有较高的可靠性。

2.2 叶道空化涡演化特征

叶道空化涡的诱发涉及到复杂的相变过程,转轮的旋转作用会进一步加剧这种不稳定特性。为了阐明叶道空化涡在水轮机内部的演化过程,图8显示了转轮旋转10个周期内,水轮机转轮内空泡体积的时域和频域结果。

图8显示,水轮机内诱发叶道空化涡时,空泡体积随时间推移做周期性波动,表明随着转轮的旋转,叶道空化涡为一个强度周期性增强和减弱的动态过程。经快速傅里叶(FFT- Fast Fourier Transform)变换后的空泡体积脉动主频为1.1f(f为转频),表明部分负荷工况诱发的叶道空化涡显示了一定强度的低频脉动,会对水轮机过流部件及水力系统产生一定的不利影响。

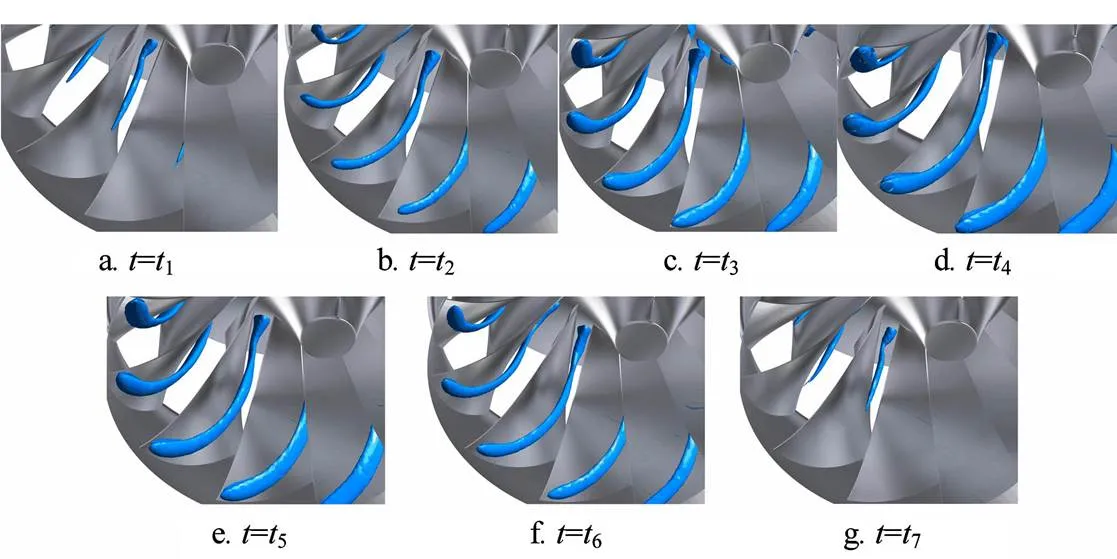

为进一步阐明叶道空化涡在水轮机内部的演化过程,图9显示了图8中叶道空化涡演化一个周期内7个典型时刻的空泡体积分数等值面分布,叶道空化涡形态用空泡体积分数v=0.1表示。

图9 不同时刻空泡体积等值面

图9显示,叶道空化涡在转轮上冠与下环之间强度发生变化的过程中,涡结构的相对位置保持一致,强度较高时涡结构呈扭曲状由转轮上冠延伸至出口与下环交界处。在空泡体积最小的1时刻,空泡体积附着在转轮上冠面但仅仅延伸至流道中部位置附近。2时刻,空化程度加剧,空泡由转轮上冠处延伸至出水边与下环交界处,从而形成完整连续的扭曲状叶道空化涡结构,此时,转轮内的空泡体积未与转轮叶片发生接触。由2至3时刻,空泡体积沿其涡心轨迹径向强度增加,尾部进一步向出水边延伸,且尾部与转轮叶片吸力面发生接触。4时刻与3时刻的空化形态及其在转轮内的相对位置比较一致,但空化强度进一步增强至最高,对应地,空泡尾部与转轮叶片接触面积进一步增大。由4至5时刻,空泡体积开始收缩和减少,且5时刻与3时刻空泡强度及相对位置基本一致。6时刻,空泡体积进一步减少但仍保持为连续结构。6时刻至7时刻,空泡体积剧烈减少,转轮出口处的空化结构完全被抑制。通过以上分析可知,叶道空化涡在转轮内演化过程中,空泡体积总是附着在转轮上冠面,空泡体积的剧烈变化,主要发生在叶片出口与下环交界处,此处空泡周期性的膨胀收缩运动直接影响其附近的流场特性,对转轮叶片吸力面形成一定的拍打引起不稳定的冲击作用。

2.3 压力脉动特性

由于转轮叶片下环位置处距离活动导叶更近,此处受动静干涉的作用更显著,而叶道空化涡的溃灭及再生主要发生在转轮吸力面与下环交界位置处,涡结构的演化对此处流场的影响最直接,因此选择叶片吸力面测点SS91和SS99进行分析。图10显示了所选择的典型测点压力系数时域及频域结果。图中结果显示,叶道空化涡诱发时,转轮叶片进水边及出水边的压力显示为周期性脉动,压力脉动主频均为1.1f,叶片出水边位置测点SS99与进水边测点SS91脉动峰值分别为0.073和0.037,表明叶道空化涡对转轮内的压力脉动幅值有直接的提升作用,而且特别放大了叶片出水边与下环处的脉动幅值。此外,图10中出现了1.0f的次峰值,在测点SS91和SS99处的脉动峰值分别为0.021和0.038,与1.1f对应峰值之间的比值分别为57.5%和51.4%。本文认为,1.0f对应的次峰值与叶道空化涡的出现有关。本文数值计算获得的测点压力脉动波形图,并未保持非常严格的周期性,而是脉动周期及幅值在一定范围内波动,这是空化流动现象的非定常特性决定的。图10中的波形图,同时包含频率为1.0f和1.1f的压力脉动信息,为两者的叠加,由于两个频率很接近,故在波形图中并未显示出驻波。尽管进水边测点受活动导叶与转轮之间动静干涉的显著影响,但捕捉到的活动导叶通过频率24.0f对应的幅值相对较小,表明叶道空化涡的出现会激发转轮内部的高振幅压力脉动。值得注意的是,叶道空化涡工况预测的压力脉动主频与空泡体积的脉动主频相同,表明部分负荷工况水轮机转轮内高振幅压力脉动的诱发与空泡体积的演化之间存在一定的联系。

图11为转轮叶片压力面、吸力面沿5个不同无量纲展向高度()上的压力脉动幅值对比,图中压力脉动幅值为经FFT变换后对应频率均为1.1f的脉动幅值。图12为空泡体积最大时刻时在转轮轴面上的投影图。按照图9的分析结果,叶道空化涡演化过程中由上冠延伸至下环的轨迹相对固定,只是空泡体积发生变化,因此空泡演化过程中气泡体积沿流向及展向的发展不会越过图12中的投影位置。

图11结果显示,转轮叶片压力面沿叶片流向及展向的压力脉动幅值基本维持在一个相对稳定的范围,而叶片吸力面幅值出现显著改变。按照图8结果可知,叶道空化涡在转轮流道内远离叶片压力面,因而压力面压力脉动强度接近,而叶道空化涡靠近叶片吸力面,其对吸力面压力脉动幅值有较大影响。

转轮叶片进水边一侧,吸力面压力脉动幅值变化平缓,与压力面脉动幅值比较接近,如图11a所示,流向≤0.37(为无量纲流向长度)范围内,吸力面与压力面脉动幅值几乎完全相同。流向0.37≤≤0.72范围内,脉动幅值出现交替上升和下降现象,这主要由空泡体积的膨胀和收缩决定。涡核中心附近区域始终为低压区,其压力变幅较小,而空泡与水流交界面附近发生剧烈的质量交换,造成叶道空化涡边界附近脉动幅值升高。展向面=0.3和=0.5,吸力面压力脉动强度有所降低但最大幅值位置未发生变化,这是转轮上冠处空泡体积较大且叶道空化涡在转轮内呈扭曲状分布共同作用的结果。沿展向发展至=0.7,压力脉动最大幅值有所提高并且向出水边一侧移动。最靠近转轮下环一侧的展向面=0.9,压力脉动幅值沿流向首先缓慢降低,在流向=0.63处达到最小值,随后迅速上升,在=0.9处到达最高值0.073。

图12结果显示,展向高度=0.1处,空泡投影位置范围为0.43<<0.65,这与图11a中流向0.37≤≤0.72范围内脉动幅值出现交替上升和下降的结果比较一致。由于空泡体积变化对流场的影响并不是严格与空泡体积边界位置对应,因此空泡投影位置范围与脉动幅值出现波动的范围之间会存在一定的差异。此外,空泡体积由上冠向下环的分布为由叶道中间位置向叶片出口移动,因此图11中叶片吸力面压力脉动值变动位置也呈现出由叶道中间向出水边移动的趋势。

通过上述分析可知,叶道空化涡在转轮内的演化不仅对整个转轮域内的压力分布具有全局影响,而且提高了叶道空化涡结构附近的压力脉动幅值。另外,叶道空化涡的演化对转轮上冠及下环处压力脉动幅值分布的影响相对于叶道中间位置更大。

2.4 高振幅压力脉动形成分析

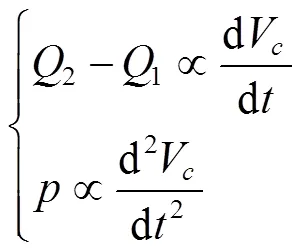

上述分析结果显示,部分负荷工况高振幅压力脉动的形成与水轮机内部空泡体积的演化直接相关,为了建立不稳定涡流与压力脉动之间的联系,本文将空化一维理论模型引入至三维湍流数值计算中。按照该理论[31-32],空化发生区域的进出口流量差与空泡体积一阶导数成正比,压力与空泡体积二阶导数成正比,如式(5)所示:

式中2与1分别为转轮进出口流量,m3/s;V为空泡体积,m3;为时间,s。

图13显示了本文计算工况下测点SS19与SS99处压力脉动与空泡体积二阶导数的比较曲线,由于其余测点结果与SS19及SS99相似,因此不再给出。

由图13可知,叶道空化涡发生时,转轮内不同位置压力与空泡体积二阶导数d2V/d2之间的吻合度较高,这与叶道空化涡发生位置相对固定、其影响作用下转轮不同位置的压力脉动是同相位有关。因此,混流式水轮机在叶道空化涡发生条件下,瞬时压力脉动与空泡体积的加速度成正比,通过空化一维理论与三维湍流计算之间的验证,建立了不稳定涡流与高振幅压力脉动之间的直接联系,揭示了水轮机内部空泡体积演化是诱发高振幅压力脉动的内在原因。

3 结 论

本文对混流式水轮机部分负荷工况下的叶道空化涡不稳定涡流特性进行了数值模拟和可视化试验研究,基于SST湍流模型和Zwart-Gerber-Belamri空化模型的气液两相流动数值模拟与试验测试的水轮机外特性及可视化涡流结构具有较高的一致性。本文主要结论如下:

1)叶道空化涡在水轮机内的演化为一个空泡体积周期性变化的非稳态运动过程,涡结构运动频率为转轮转频的1.1倍,且转轮内捕捉到与空泡体积脉动主频一致的压力脉动信号。

2)叶道空化涡的演化对转轮内的压力脉动具有全局影响,由于涡结构体积的变化主要发生在转轮叶片背面出水边与下环交界附近,引起压力脉动幅值的局部提高。

3)水轮机内诱发叶道空化涡时,高振幅压力脉动与空泡体积的加速度成正比,表明空泡体积的演化是诱发高振幅压力脉动的根本原因。

由于空泡体积的变化是影响高幅值压力脉动生成的重要因素,因此可采取一定的措施控制转轮内空泡的形成,进而抑制、推迟叶道空化涡的初生及发展,以提高水轮机部分负荷工况的水力稳定性。

[1] Müller A, Favrel A, Landry C, et al. Fluid–structure interaction mechanisms leading to dangerous power swings in Francis turbines at full load[J]. Journal of Fluids and Structures, 2017, 69: 56-71.

[2] Kumar P, Saini R P. Study of cavitation in hydro turbines: A review[J]. Renewable and Sustainable Energy Reviews, 2010, 14 (1): 374-383.

[3] 孙龙刚,郭鹏程. 混流式水轮机部分负荷工况典型涡流特征研究[A]. 第三十届全国水动力学研讨会暨第十五届全国水动力学学术会议论文集(下册)[C]. 北京:海洋出版社,2019:799-806.

[4] Sun L, Guo P, Yan J. Transient analysis of load rejection for a high-head Francis turbine based on structured overset mesh[J]. Renewable Energy, 2021, 171: 658-671.

[5] 鲍海艳,龙丽婷,付亮,等. 水轮机调速器功率调节模式下负荷调节过渡过程稳定性研究[J]. 农业工程学报,2019,35(17): 50-57.

Bao Haiyan, Long Liting, Fu Liang, et al. Study on stability of load regulation transition process of hydro turbine governor in power mode[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(17): 50-57. (in Chinese with English abstract)

[6] 毛秀丽,孙奥冉,Giorgio Pavesi,等. 水泵水轮机甩负荷过程流动诱导噪声数值模拟[J]. 农业工程学报,2018,34(20): 52-58.

Mao Xiuli, Sun Aoran, Giorgio Pavesi, et al. Simulation of flow induced noise in process of pump-turbine load rejection[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 52-58. (in Chinese with English abstract)

[7] Guo P C, Wang Z N, Sun L G, et al. Characteristic analysis of the efficiency hill chart of Francis turbine for different water heads[J]. Advances in Mechanical Engineering, 2017, 9(2): 1-8.

[8] Guo P C, Wang Z N, Luo X Q, et al. Flow characteristics on the blade channel vortex in the Francis turbine[J]. IOP Conference Series: Materials Science and Engineering, 2016, 129: 012038.

[9] Cheng H, Zhou L, Liang Q, et al. The investigation of runner blade channel vortices in two different Francis turbine models[J]. Renewable Energy, 2020, 156: 201-212.

[10] 罗兴锜,朱国俊,冯建军. 水轮机技术进展与发展趋势[J]. 水力发电学报,2020, 39(8): 1-18.

Luo Xingqi, Zhu Guojun, Feng Jianjun. Progress and development trends in hydraulic technology[J]. Journal of Hydroelectric Engineering, 2020, 39(8): 1-18. (in Chinese with English abstract)

[11] Liu D M, Liu X B, Zhao Y Z. Experimental investigation of inter-blade vortices in a model Francis turbine[J]. Chinese Journal of Mechanical Engineering, 2017, 30(4): 854-865.

[12] 王钊宁,孙龙刚,郭鹏程,等. 混流式水轮机叶道涡形成分析及抑制研究[J]. 水力发电学报,2020,39(12):113-120.

Wang Zhaoning, Sun Longgang, Guo Pengcheng, et al. Investigation on formations and alleviation of inter-blade vortices in Francis turbine[J]. Journal of Hydroelectric Engineering, 2020, 39(12): 113-120. (in Chinese with English abstract)

[13] Yamamoto K, Müller A, Favrel A, et al. Physical mechanism of interblade vortex development at deep part load operation of a Francis turbine[J]. Journal of Fluids Engineering, 2019, 141(11): 111113.

[14] Sun L, Guo P, Luo X. Numerical investigation of inter-blade cavitation vortex for a Francis turbine at part load conditions[J]. IET Renewable Power Generation, 2021, 158: 1-15.

[15] Sun L, Guo P, Luo X. Numerical investigation on inter-blade cavitation vortex in a Franics turbine[J]. Renewable Energy, 2020, 158: 64-74.

[16] 郭鹏程,孙龙刚,罗兴锜. 混流式水轮机叶道涡流动特性研究[J]. 农业工程学报,2019,35(20):43-51.

Guo Pengcheng, Sun Longang, Luo Xingqi. Flow characteristic investigation into inter-blade vortex for Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(20): 43-51. (in Chinese with English abstract)

[17] Sun L G, Guo P C, Wu L C. Numerical investigation of alleviation of undesirable effect of inter-blade vortex with air admission for a low-head Francis turbine[J]. Journal of Hydrodynamics, 2020, 32(6): 1151-1164.

[18] Magnoli M V, Anciger D, Maiwald M. Numerical and experimental investigation of the runner channel vortex in Francis turbines regarding its dynamic flow characteristics and its influence on pressure oscillations[J]. IOP Conference Series: Earth and Environmental Science, 2019, 240: 022044.

[19] Bouajila S, Brammer J, Flores E, et al. Modelization and simulation of Francis turbine inter-blade vortices in partial load conditions[C]. Singapore: Advances in Hydroinformatics: SimHydro 2017-Choosing The Right Model in Applied Hydraulics, 2017.

[20] Yamamoto K, Müller A, Favrel A, et al. Experimental evidence of inter-blade cavitation vortex development in Francis turbines at deep part load condition[J]. Experiments in Fluids, 2017, 58(10): 142.

[21] Bouajila S, de Colombel T, Lowys P Y, et al. Hydraulic phenomena frequency signature of Francis turbines operating in part load conditions[J]. IOP Conference Series: Earth and Environmental Science, 2016, 49: 082001.

[22] Zuo Z G, Liu S H, Liu D M, et al. Numerical analyses of pressure fluctuations induced by interblade vortices in a model Francis turbine[J]. Journal of Hydrodynamics, Ser B, 2015, 27(4): 513-521.

[23] Xiao Y X, Wang Z W, Yan Z G. Experimental and numerical analysis of blade channel vortices in a Francis turbine runner[J]. Engineering Computations, 2011, 28(2): 154-171.

[24] Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J]. AIAA Journal, 1994, 32 (8): 1598-1605.

[25] 孙龙刚,郭鹏程,麻全,等. 基于TBR模型的高水头混流式水轮机水力性能预测[J]. 农业工程学报,2019,35(7):62-69.

Sun Longgang, Guo Pengcheng, Ma Quan, et al. Hydraulic performance prediction for high-head francis turbine based on TBR model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(7): 62-69. (in Chinese with English abstract)

[26] 吴子娟,梁武科,董玮,等. 转轮下环间隙对混流式水轮机内部流动特性的影响[J]. 农业工程学报,2020,36(2):23-29.

Wu Zijuan, Liang Wuke, Dong Wei, et al. Influence of seal clearance of runner on internal fluid field in Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 23-29. (in Chinese with English abstract)

[27] Hydraulic Turbines, Storage Pumps and Pump Turbines-Model Acceptance Tests IEC60193-1999 [S]. International Electrotechnical Commission: Geneva, Switzerland, 1999.

[28] Zwart P, Gerber A G, Belamri T. A two-phase flow model for predicting cavitation dynamics[C]. Yokohama: ICMF 2004 International Conference on Multiphase Flow, 2004.

[29] Ji B, Luo X, Wu Y, et al. Numerical analysis of unsteady cavitating turbulent flow and shedding horse-shoe vortex structure around a twisted hydrofoil[J]. International Journal of Multiphase Flow, 2013, 51: 33-43.

[30] Sun L G, Guo P C, Zheng X B, et al. Numerical investigation into cavitating flow around a NACA66 hydrofoil with DCM models[J]. IOP Conference Series: Earth and Environmental Science, 2019, 240: 062020.

[31] Ji B, Luo X, Wu Y, et al. Numerical investigation of three-dimensional cavitation evolution and excited pressure fluctuations around a twisted hydrofoil[J]. Journal of Mechanical Science and Technology, 2014, 28(7): 2659-2668.

[32] Chen C, Nicolet C, Yonezawa K, et al. One-dimensional analysis of full load draft tube surge[J]. Journal of Fluids Engineering, 2008, 130(4): 041106.

Characteristics of high-amplitude pressure fluctuation induced by inter-blade cavitation vortex in Francis turbine

Sun Longgang1, Guo Pengcheng1,2※, Zheng Xiaobo1,2, Wu Luochang1,2

(1.’, 710048,;2.,’’710048,)

Hydraulic turbines can accommodate the variable electricity demand and frequently operate at part load conditions, thereby keeping the dynamic balance of grid parameters, particularly under the tremendous development and integration of renewable resources. In the case of part-load operation, a particular cavitation flowing (called inter-blade cavitation vortex) can be developed adjacent to runner blades in a Francis turbine. It has been a great threat to the service life of the machine, such as the rapid degradation of performance, and fatigue damage. Therefore, the hydraulic instability induced by the inter-blade cavitation vortex has been an urgent technical issue, particularly for the extending operating range of the hydraulic turbine. In the presented study, an unsteady numerical investigation was carried out to simulate the evolution of the inter-blade cavitation vortex using the combined SST-turbulence model and the Zwart-Gerber-Belamri cavitation model. The pressure fluctuation characteristics were also determined in a low-head Francis turbine operating at 40% of the rated output. Furthermore, an experimental test was conducted to visualize the external characteristics, including the head and hydraulic efficiency, as well as the vortex appearance. The vapor volume in the time and frequency domains was also calculated to clarify the evolution of the inter-blade cavitation vortex in the turbine. The results show that a periodical oscillation of the vapor volume was captured under the inter-blade cavitation vortex, where the dominant frequency of vapor volume was 1.1 times the rotational frequency. Simultaneously, the high-amplitude pressure fluctuations were also captured with the same frequency of inter-blade cavitation vortex in the runner. More importantly, a dynamic cycle in the evolution of inter-blade cavitation was associated with the cavitation vortex incipient, development, local collapse, and disappearance, as well as the cavitation vortex re-formation in the blade channels. Specifically, the vortex structure was attached up to the runner hub all the time, where the most pronounced collapse of cavitation was observed at the intersection of the trailing edge and the runner shroud on the suction sides. There was a global influence on the distribution of pressure fluctuation, thereby locally amplifying the amplitude of pressure fluctuation in the suction side of the runner blade. A relationship was also established between the transient characteristics of the high-amplitude pressure fluctuation signals and the spatial-temporal evolution of the vortex structure, using the combined one-dimensional theory of cavitation and the three-dimensional turbulence numerical calculation. It confirmed that the difference in flow rate between the runner inlet and the outlet was proportional to the change rate of vapor volume. Furthermore, the instantaneous pressure fluctuation was proportional to the acceleration of the vapor volume, indicating that the inter-blade cavitation mainly dominated the high-amplitude pressure fluctuation. The presented investigation can further clarify the evolution of inter-blade cavitation vortex at the part load, thereby revealing the internal physical mechanism of high-amplitude pressure fluctuation induced by inter-blade cavitation vortex in the Francis turbine.

flow rate; pressure; numerical analysis;inter-blade cavitation vortex; high-amplitude pressure fluctuation; Francis turbine; evolution feature; induce mechanism

10.11975/j.issn.1002-6819.2021.21.008

TK733+.1

A

1002-6819(2021)-21-0062-09

孙龙刚,郭鹏程,郑小波,等. 混流式水轮机叶道空化涡诱发高振幅压力脉动特性[J]. 农业工程学报,2021,37(21):62-70.doi:10.11975/j.issn.1002-6819.2021.21.008 http://www.tcsae.org

Sun Longgang, Guo Pengcheng, Zheng Xiaobo, et al. Characteristics of high-amplitude pressure fluctuation induced by inter-blade cavitation vortex in Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(21): 62-70. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.21.008 http://www.tcsae.org

2021-04-11

2021-10-10

国家自然科学基金(51839010、52109109);中国博士后科学基金(2021M702641);陕西省重点研发计划(2017ZDXM-GY-081);陕西省教育厅服务地方专项计划(17JF019);清洁能源与生态水利工程研究中心(QNZX-2019-05、QNZX-2019-06);陕西高校青年创新团队(2020-29)

孙龙刚,博士后,研究方向为水力机械内部流动理论。Email:sunlg@xaut.edu.cn。

郭鹏程,教授,博士生导师,研究方向为水力机械内部流动理论及优化设计。Email:guoyicheng@xaut.edu.cn

——“AABC”和“无X无X”式词语