胜坨油田抽油杆腐蚀机理分析及新型防腐技术研究与应用

蒋 帅,张 韬,严 科,苏庆欣,李永强,崔健鹏

1中国石化胜利油田分公司胜利采油厂,山东 东营

2中国石油大学(华东),山东 青岛

1. 引言

抽油杆是三抽(抽油机、抽油杆、抽油泵)系统中的一个核心部件(如图1 所示),一般用于将机械动力传递给井下抽油泵,实现原油举升的目的。抽油机作用在抽油杆上的载荷,抽油杆在生产运行过程中,受到交变拉应力载荷的作用,尤其是在较高腐蚀属性井液环境下,极易发生腐蚀疲劳断裂失效。目前油田进入特高含水开发后期,随着油井含水逐渐上升,服役年限增加,泵挂深度加深,出砂井增加,提液需求加大等条件变化,使得因腐蚀导致的抽油杆断裂事故不断加剧,这种腐蚀可能在没有任何征兆的情况下,在短时间内高频发生,大大增加了油井的维护费用,成为制约油井正常生产的最主要影响因素,因此急需寻找高含水油田的抽油杆防腐、延寿治理的新技术。

Figure 1. Pumping machine system diagram图1. 抽油机系统示意图

胜利采油厂经历近50 年的开发,有杆泵数量逐年上升,目前共有2030 口,开井1697 口,占开井数的85%,日产液量5.9 万方,占总产液量的51%,是最主要的举升方式,随着油井含水逐渐上升,已进入特高含水开发后期,油井举升系统各种矛盾十分突出。2013~2018 年近5 年含水增加0.4 个百分点,综合含水高达96.55%,动液面加深35 米,矿化度高达18,000 mg/l,出砂井增加,占生产井80%以上,含砂量达到了0.4567‰。这些条件变化,都加剧了油井抽油杆的偏磨和腐蚀,使得因腐蚀导致的抽油杆断裂事故不断加剧。

寻找在高含水、使用内衬油管条件下抽油杆断、脱失效的原因,解决抽油杆断、脱的问题,防范抽油杆腐蚀、治理抽油杆断裂、减少抽油杆事故成为中石化胜利采油厂急需解决的现场问题。

2. 胜坨油田抽油杆腐蚀原因分析

随着抽油杆腐蚀失效问题的加剧,国内外对抽油杆腐蚀的原因研究较多,主要采用红外光谱分析、离子色谱分析、金相检验,扫描电镜分析、数学计算分析等方法,分析了抽油杆的腐蚀原因,杆腐蚀主要是因油田采出液中溶解氧及硫化氢含量较高,导致的氧腐蚀和硫化氢腐蚀;另外氯离子含量较高加剧了抽油杆的局部腐蚀。通过对胜坨油田抽油杆相关井腐蚀现象的分析,造成腐蚀的原因主要有以下几点:

2.1. CO2 影响

二氧化碳腐蚀有全面腐蚀(均匀腐蚀)和局部腐蚀。地层水中含有大量的CO2,当CO2溶入水后对金属材料有极强的腐蚀性,二氧化碳腐蚀又可称为甜蚀。在相同的pH 值下,由于CO2的总酸度比盐酸高,因此,它对钢铁的腐蚀比盐酸还严重[1]。

2.1.1. 全面腐蚀

经相关资料调研[2] [3]铁在CO2水溶液中的腐蚀反应的实质都是由于CO2溶解后形成的H2CO3电离出H+的还原过程。总的腐蚀反应为:CO2+H2O + Fe →FeCO3+ H2。

2.1.2. 局部腐蚀

诸多学者[4]在研究二氧化碳腐蚀机理的时候,认为二氧化碳腐蚀是因为碳钢表面上的腐蚀产物如FeCO3构成了电偶腐蚀,增加了钢材的局部腐蚀速度。钢材表面大部分区域上的产物膜与钢材表面紧密附在一起,腐蚀介质很难接触到钢材表面,然而小部分区域腐蚀产物疏松,会留有缝隙,腐蚀介质也会接触到钢材表面,从而形成阳极,未接触到的地方为阴极。阳极面积较小,阴极面积较大,阴极电流和阳极电流相等,这就会造成阳极电流密度大,溶解的金属离子也就很多,进而增加了腐蚀速度。

钢材受游离CO2腐蚀而生成的腐蚀产物都是易溶的,在金属表面不易形成保护膜。CO2腐蚀坑通常是圆底,侧面很陡,连成一片形成虫蛀效应(如图2 所示),该现象在胜坨油田层深大于2300 米油井频繁出现。

2.2. H2S 的影响

油气中硫化氢的来源除了来自地层以外,滋长的硫酸盐还原菌转化地层中和化学添加剂中的硫酸盐时也会释放出硫化氢,H2S 极易溶解在水中,从而形成弱酸,溶解的H2S 很快电离,对金属和非金属物质都有很强的腐蚀性能。碳钢在含有硫化氢的水溶液中会引起氢的去极化腐蚀,碳钢的阳极产物铁离子与水中硫离子相结合生成硫化铁。硫化铁的溶度积很小,是一类难溶沉淀物,它常以黑色粉末或垢的形式附着在油杆表面。

总反应为:Fe +H2S +H2O →FeHS−+H3O+。

含硫化氢的水对金属材料的腐蚀破坏主要有电化学失重腐蚀、氢脆和硫化物应力腐蚀开裂。造成油气田及石化设备众多事故的重要破坏形式是以下两种:一是氢脆,电化学反应产生的氢原子渗入金属晶格内部,使材料韧性变差,引起微裂缝,使钢材变脆,往往会造成井下管柱的突然断落、地面管汇和仪表的爆破、井口装置的破坏,甚至发生严重的井喷失控或着火事故。二是硫化物应力腐蚀开裂,在拉应力和残余应力作用下钢材氢脆裂纹发展,致使钢材破裂。

H2S 腐蚀坑是随机排列的,呈圆锥形,侧面较陡,坑的边缘圆滑,坑之间不相连,腐蚀物呈黑色较粘,有硫化氢味。

2.3. 氧腐蚀

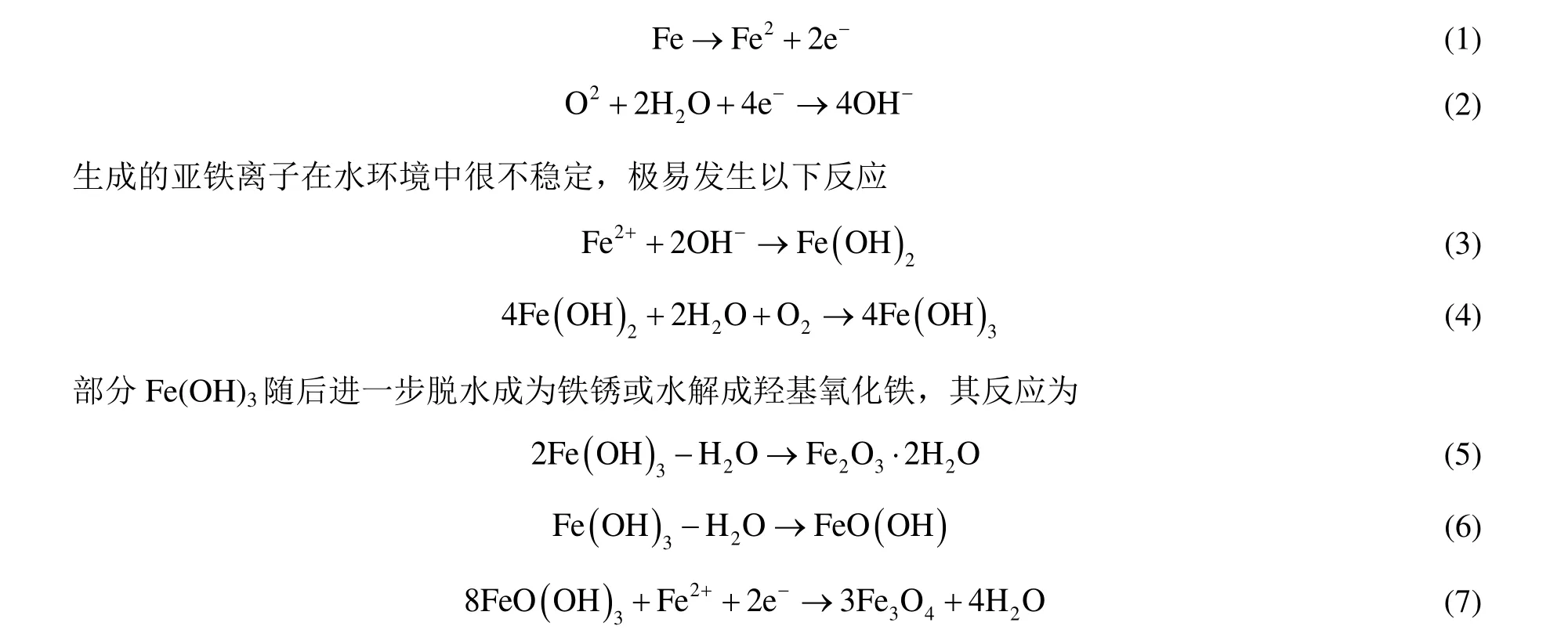

在给油田注水作为压井液或者下井下设备时,不可避免的会使氧气进入井下,只要有氧气存在,就会发生吸氧腐蚀。而关于抽油杆氧腐蚀的研究很少,另外因为氧反应过程会有不稳定的产物出现,腐蚀过程为:

2.4. 其他腐蚀因素

除了CO2、H2S、O2腐蚀以外,硫酸盐还原菌腐蚀以及井液中含有的Cl-、Ca2+、Mg2+等离子都是抽油杆腐蚀的重要原因。

随着Ca2+、Mg2+离子浓度的升高,增大了水溶液的硬度,井液溶解CO2的能力下降,在一定程度上抑制了均匀腐蚀的发生,另一方面,Ca2+、Mg2+含量的增加会使得溶液中结垢倾向增大但与此同时Cl-的吸附作用容易造成钝化膜的损伤,使得局部腐蚀会增加[5]。

3. 胜坨油田抽油杆防腐技术研究

影响抽油杆腐蚀的因素主要分为两大部分:内在因素(抽油杆的化学成分、抽油杆的受力情况等)和外在因素(如介质的pH、介质中的有害杂质、介质温度等)。在了解了抽油杆腐蚀机理和影响抽油杆腐蚀因素后,可以总结出以下几种控制腐蚀的方法。

3.1. 应用具有防腐能力的抽油杆

目前防腐蚀是国内抽油杆发展的主要研究方向,主要有四种技术思路:一是通过在原材料中增加镍、铬等合金元素的含量实现材质防腐性能;二是通过表面处理工艺,在抽油杆外表面涂镀铬、镍磷或钨合金等耐磨防腐保护膜;三是通过在抽油杆表面注封高分子聚合物等耐磨防腐保护膜,隔绝抽油杆杆体与井液的接触;第四种是开发碳纤维等复合新材料抽油杆。上述方案的效果有待评价;另外,在加拿大和哈萨克斯坦等国,由于应用了大直径抽油泵,对抽油杆的抗拉强度提出了新的要求,目前已经有φ28 mm和φ32 mm 的高强抽油杆投入现场应用[6]。

3.2. 应用井口加缓蚀剂技术

缓蚀剂保护术是伴随酸洗技术而发展起来的。它是以适当的浓度和形式存在于环境(介质)中,可以防止或减缓材料腐蚀的化学物或复合物,也称之为腐蚀抑制剂。

缓蚀剂加入后,在金属的表面会同时发生吸附和脱附现象,也就是吸附和脱附的一个平衡过程。在井口添加缓蚀剂能够在管、杆表面形成一完整的保护膜来抑制腐蚀,另外把金属本体与腐蚀介质分隔开同时也可以起到润滑的作用[7]。

缓蚀剂的种类繁多,按照化学成分可以分为有机类缓蚀剂和无机类缓蚀剂两大类,其中有机类缓蚀剂主要有杂环类、磷酸盐类、有机胺类及其他共聚物化合物等,因价格实惠、方法简单、吸附较强、效果较好等优点,目前广泛应用于石油、化工、机械等工业部门[8]。但缓蚀剂的选择和正确使用也是非常重要的。缓蚀剂只有达到规定的浓度且均匀分布在介质中才能发挥出缓蚀效果,否则会适得其反,加快腐蚀速度[9]。

3.3. 应用IPR 曲线系统沉没度优化技术

研究表明,特高含水后期油井沉没度在200~300 m 时,泵效最高,系统效率最高,工况最优,腐蚀疲劳寿命最长。实施沉没度优化是提升工况合格率、实现单井创效的重要举措。

沉没度优化的基础是对地层能量以及单井产液能力相关性的准确认识。通过阶段压力监测,推广压力资料的单井应用方案,促使沉没度优化工作取得较好成效,进一步提高腐蚀疲劳寿命[6] [10] [11]。

根据IPR 曲线明确单井流压–产液量相关性,结合静压监测资料,定量计算合理沉没度条件下,不同产液量对应的油井动液面,设计相应泵挂深度,实现沉没度优化,优化过程为:

公式参数:

H液面——油井动液面(m)

H油层——油层垂深(m)

Pi——地层静压(MPa)

Q——油井日液(t)

J——采液指数(t/MPa∙d)

ρo——原油密度(g/cm3)

lρ——混合液密度(g/cm3)

4. 结论

论文对胜坨油田抽油杆失效情况进行了分析,找出了影响胜坨油田抽油杆寿命的主要原因有CO2腐蚀、H2S 腐蚀、氧腐蚀以及综合腐蚀,提出了新型抽油杆防腐技术的设计思路,论文研究主要有以下结论:

1) 高含水工况下胜坨油田抽油杆失效原因主要有CO2腐蚀、H2S 腐蚀、氧腐蚀以及综合腐蚀。

2) 使用φ28 mm 和φ32 mm 的高强抽油杆,满足大直径抽油泵,对抽油杆的抗拉强度提出了新的要求,能够有效延长抽油杆使用寿命。

3) 应用井口加缓蚀剂技术,在管、杆表面形成一完整的保护膜来抑制腐蚀,可以更好地适应高含水、高液量的恶劣工作环境。

4) 运用IPR 曲线系统沉没度优化技术,实现单井单策的工况优化方法,进一步提高腐蚀疲劳寿命。