海洋修井机和模块钻机井架应力测试工装设计

张 超

中海石油(中国)有限公司天津分公司,天津

1. 引言

中国海洋石油在役的海洋修井机、模块钻机的数量越来越多,其定期检测任务也越来越繁重,特别是井架的承载能力检测。目前,国内外井架的承载能力检测主要是通过对井架提升系统进行加载进行井架应力测试,其加载方式有三种:1) 利用钻、修井作业期间提升油井内管柱的负荷进行加载;2) 提水袋,依靠变换水袋中的水量来加载;3) 采用应力测试工装,通过井架提升系统拉拽工装进行加载。方式1 无法在非作业期间进行井架应力测试,方式2 对于大负荷井架应力测试很难实施,通用性太差,方式3 相比更为实用。此前,因个别平台作业急需,已经开发出部分针对某特定型海洋钻、修井机的专用应力测试工装[1] [2] [3],但其暴露出最大的缺点是通用性不强,无法在大范围同类设备中使用。而海上面临的实际情况却是在役海洋修井机、模块钻机数量庞大、型号众多,因此,设计出合适的通用型井架应力测试工装就显得尤为必要。本文设计了3 款可以涵盖多种规格海洋修井机和模块钻机的通用型井架应力测试工装,有效解决了这一问题。

2. 在役海洋修井机、模块钻机分类及应力测试载荷分级

2.1. 在役海洋修井机、模块钻机分类

在役海洋修井机(或钻修机)按作业最大钩载分类有900 kN、1125 kN、1350 kN、1580 kN、1800 kN、2250 kN、3150 kN,在役海洋模块钻机有4000 米、5000 米和7000 米模块钻机,其最大作业钩载分别为2250 kN、3150 kN 和4500 kN。

在役海洋修井机(或钻修机)按底座主承载结构形式分类主要有:1) 梁式结构,在役海洋修井机中占主导的结构形式,主梁跨距多为4 M,少部分为3.6 M 和3.2 M (主要为早期投用的设备);包含钩载等级从900 kN 到2250 kN 的所有型号。2) 桁架式结构,在役海洋修井机(或钻修机)中有近20 台设备为该结构形式,包含了钩载等级从1580 kN 到3150 kN 的多种型号。

海洋模块钻机底座结构形式比较统一,绝大多数为9.144 M 跨距的钻台主梁对应9.144 M 跨距的下底座滑轨布局,仅有少数平台因为上层甲板空间或海上安装工程原因结构比较特殊,例如PL19-3Ⅱ期的多个平台和YC13-1 平台的模块钻机。

2.2. 应力测试载荷分级

在进行井架应力测试时,测试最大提升载荷不得小于井架最大钩载的20% [4],现场试验载荷值以指重表读数为准。载荷在测试过程中逐级加载,至少加载6 个载荷等级,每次测试需稳定至少20 秒,待井架应力数据稳定后进行数据采集,重复测试次数不得少于三次。

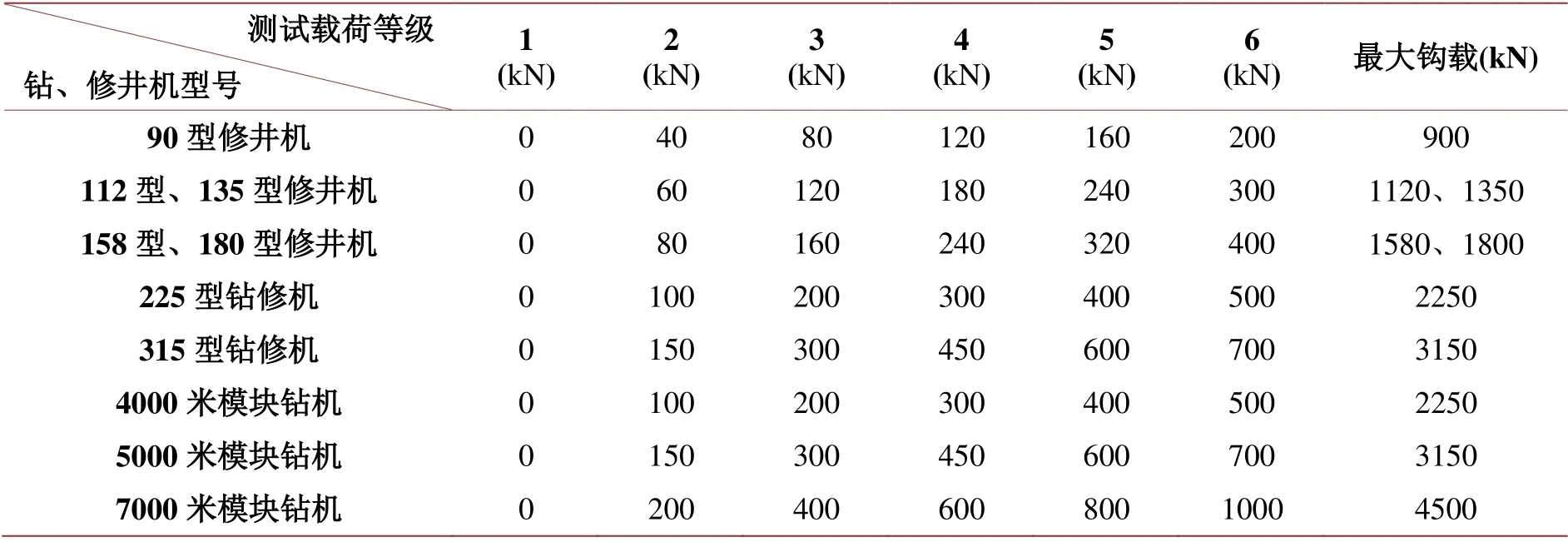

现将中海油在役各种型号海洋修井机、模块钻机井架应力测试的载荷等级划分列表归类(见表1:各型号海洋修井机、模块钻机应力测试载荷分级表),其中112 型(最大钩载1125 kN)和158 型(最大钩载1580 kN)的海洋修井机属中海油海洋修井机实施标准化进程中的过度型号,在役数量很少,将其井架应力测试分别归类于135 型和180 型修井机的应力测试载荷分级中。

Table 1. Classification table of load test of offshore workover and module rig表1. 各型号海洋修井机、模块钻机应力测试载荷分级表

3. 井架应力测试工装的设计要求

通用性原则;基于在役海洋修井机、模块钻机数量较大、型号较多,且参与供货的建造厂家较多,导致其结构形式、外形尺寸各异。井架应力测试工装在设计上需要充分考虑通用性,使每种型号的应力测试工装适用于其对应型号的大多数钻、修井机。

安全性原则;鉴于每个工装需要大量重复的使用,设计首先弃用现有的用钢丝绳拉拽的方式而采用5″钻杆作为提拉连接件,主要基于如下几点:1) 钢丝绳在海上转运、储存过程中容易损伤;2) 做应力测试时工装梁安装于转盘下方,作为拉伸的连接固定件需要下穿转盘,钢丝绳的柔性特性容易造成设备碰挂;3) 海上常年风力较大,在大钩拉起工装的过程中因柔性连接更容易摆动,易导致工装梁的碰挂。采用5″钻杆作为提拉连接件还可以利用钻、修井机本身配置的吊环、吊卡等现成提升工具,提高作业安全性。

可靠与重复使用性原则;为了防止工装梁与钻、修井机主大梁直接接触的接触面相互擦伤,或者是碰、挂掉钻修井机主结构的防腐涂层,在工装上的工装梁与钻、修井机主大梁接触部位设计橡胶垫板,其安装位置随不同设备的不同接触面位置而可调节。

便捷性原则;基于对多频次储存、移运、吊装和安装的便捷性考虑,在保证工装结构强度安全可靠的前提下,工装结构设计尽可能简单。

4. 井架应力测试工装分类设计

针对底座为梁式承载结构的修井机、桁架式承载结构的钻修机、不同型号模块钻机我们合并归纳设计出三种规格的井架应力测试工装。

4.1. 工装一

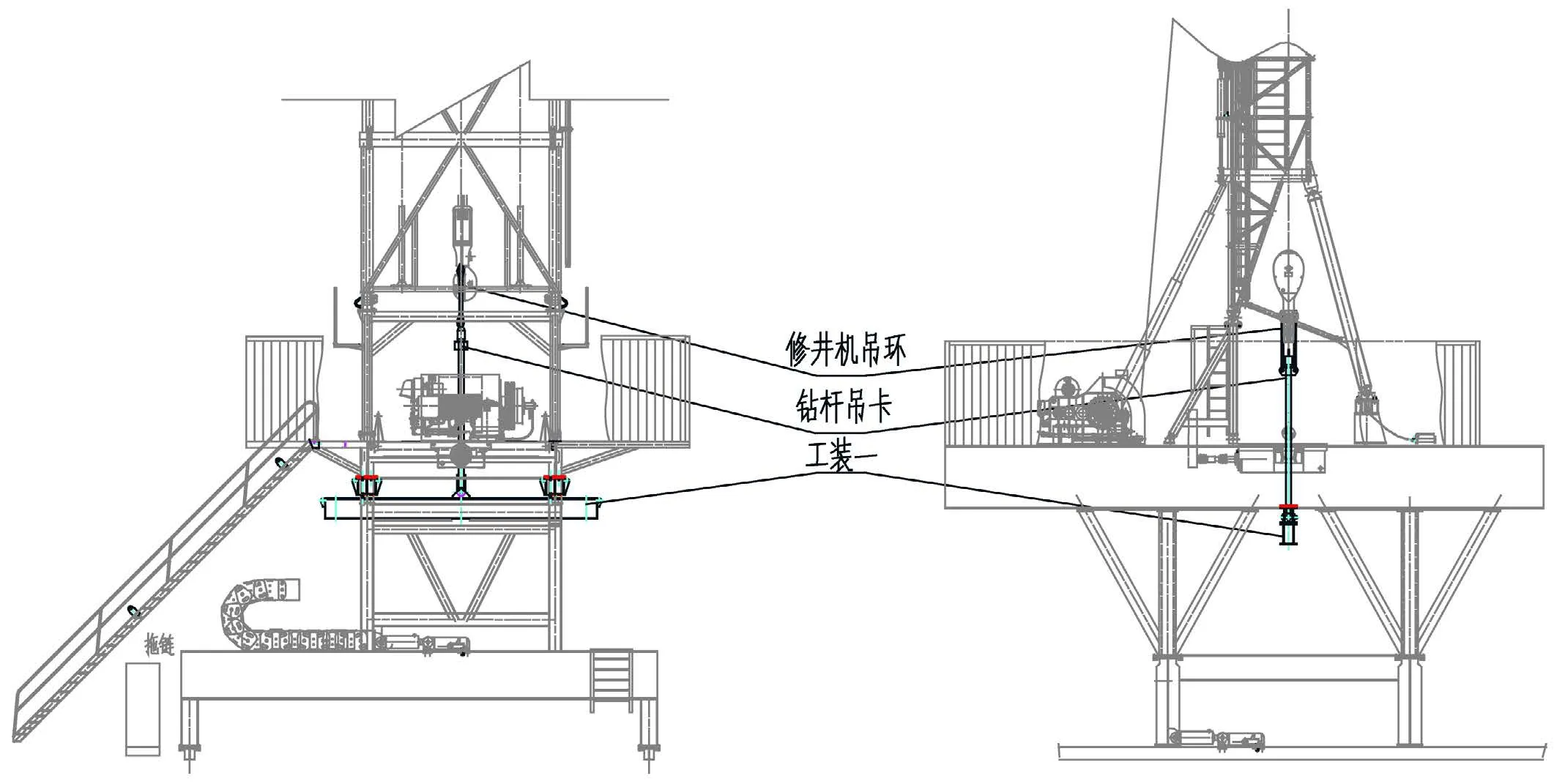

设计最大工作载荷600 kN、对应应力测试最大跨距4 M;针对底座为梁式承载结构的修井机,能够完成底座主梁跨距为4 M、3.6 M 和3.2 M 的,最大钩载为2250 kN 以内的多型号修井机的井架应力测试(见图1:工装一)。

Figure 1. Tooling 1 (1. suspension centre, 2. 5″ short drill pipe, 3. drill pipe joint,4. tooling beam, 5. rubber mat, 6. pin roll)图1. 工装一(1、吊点,2、5″短钻杆,3、钻杆接头,4、工装梁,5、橡胶垫,6、销轴)

常规海洋修井机的布置方式有两种,一种为平行布置(修井机上、下底座大梁为平行结构),另一种为垂直布置(修井机上、下底座大梁为垂直布置结构)。对于平行布置的海洋修井机,由于钻台下方一般安装有钻台接污盒、防喷器导轨等设备,如果工装梁支撑在钻台大梁下方,往往会因为空间高度不足而无法安装工装梁,在实际应用时将工装梁支撑在下底座在滑轨梁底面(见图2:平行布置的海洋修井机工装安装示意图)。对于垂直布置的海洋修井机,同样由于钻台下方安装有钻台接污盒、防喷器导轨等设备或设计时有转盘梁下沉等情况,直接安装工装会因为工装梁干涉兜不到钻台大梁下表面,在实际应用时需在工装梁的上方增加加高垫,以避开设备或下沉的转盘梁(见图3:垂直布置的海洋修井机工装安装示意图)。

Figure 2. Tooling 1 installation on parallel layout offshore workover rig图2. 平行布置的海洋修井机工装安装示意图

Figure 3. Tooling 1 installation on vertical layout offshore workover rig图3. 垂直布置的海洋修井机工装安装示意图

4.2. 工装二

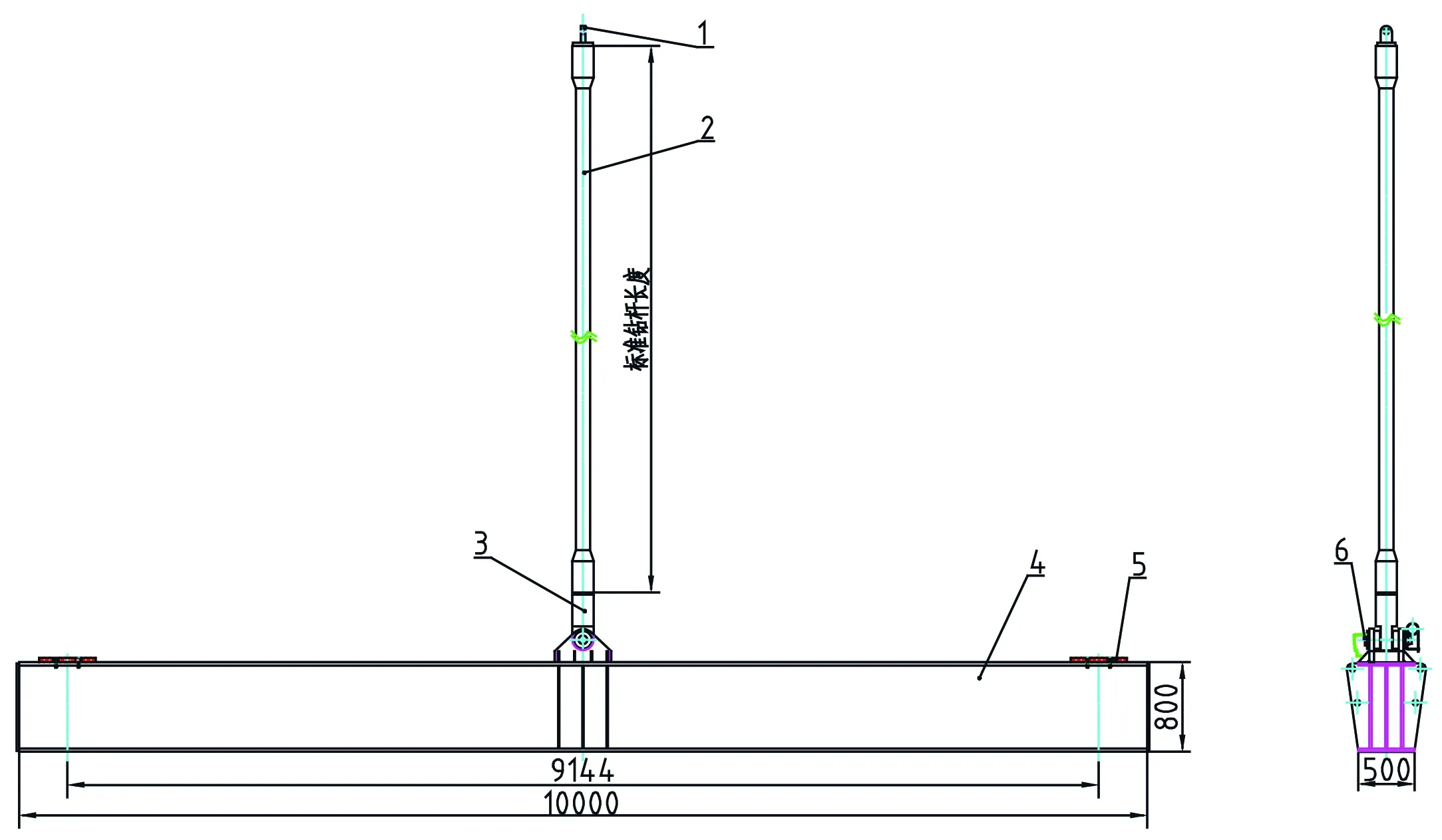

设计最大工作载荷800 kN、对应应力测试最大跨距6 M;针对底座为桁架式承载结构的钻修机,能够完成底座主梁跨距在6 M 以内的桁架式结构底座、最大钩载在3150 kN 以内的钻修机的井架应力测试(见图4:工装二)。

Figure 4. Tooling 2 (1. suspension centre, 2. 5″ short drill pipe, 3. drill pipe joint, 4.tooling beam, 5. rubber mat, 6. pin roll)图4. 工装二(1、吊点,2、5″短钻杆,3、钻杆接头,4、工装梁,5、橡胶垫,6、销轴)

对于底座主承载结构形式为桁架式承载结构的钻修机,由于桁架本身结构尺寸较大,钻台下方安装的设备不会影响到工装梁的安装,工装梁可以直接支撑在桁架结构的主梁下方(见图5:主承载结构形式为桁架式结构的钻修机工装安装示意图)。

Figure 5. Tooling 2 installation on truss-type structure workover rig图5. 主承载结构形式为桁架式结构的钻修机工装安装示意图

4.3. 工装三

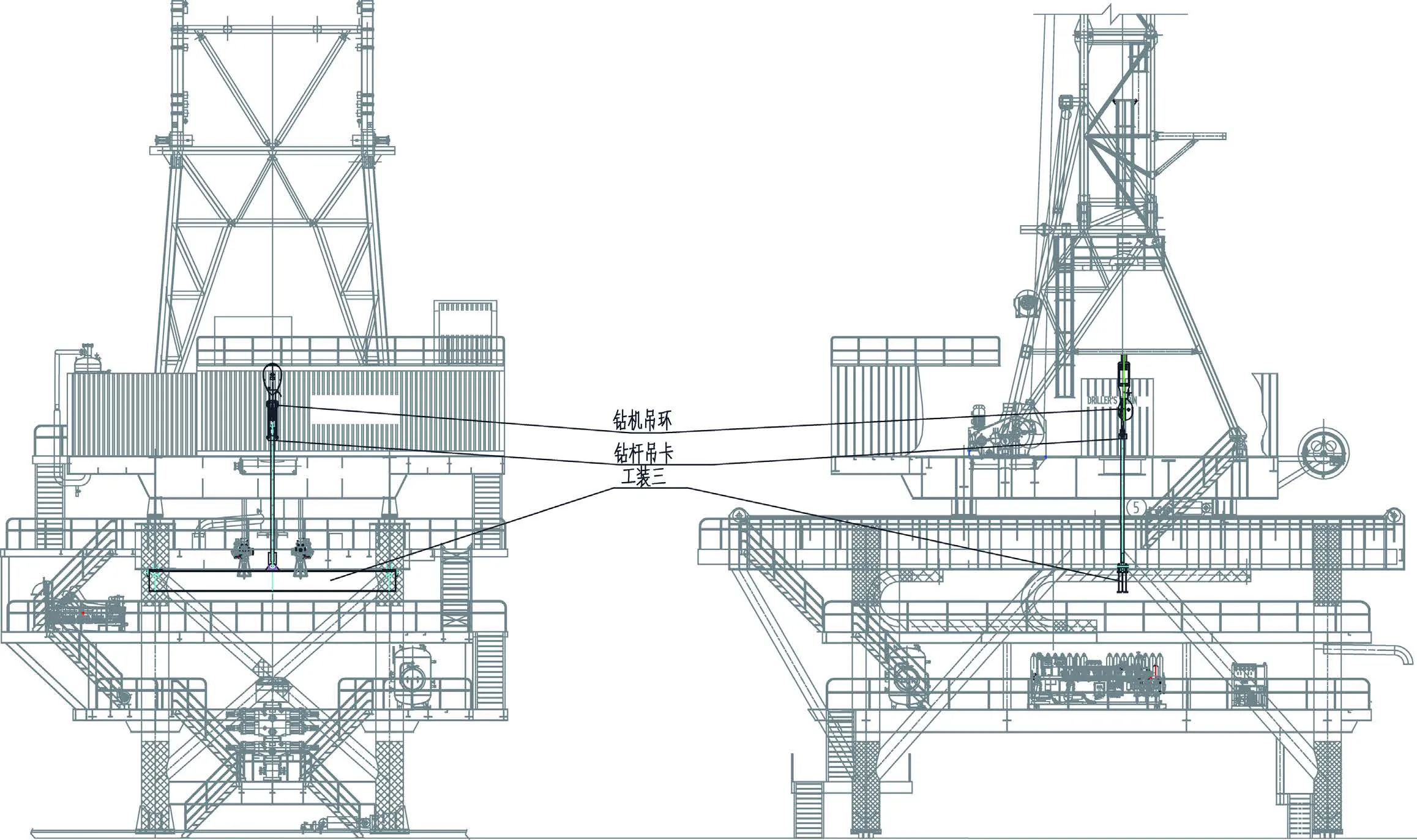

设计最大工作载荷1200 kN、对应应力测试最大跨距9.144 M;能够完成底座滑轨主梁跨距在9.144 M以内、最大钩载4500 kN 以内的模块钻机的井架应力测试。模块钻机钻台下方结构形式相对复杂,钻台接污盒、管线、电缆桥架、BOP 移动滑轨通常交叉布置,工装的支撑面与钻机底座滑轨梁下缘接触进行井架应力测试才容易避开钻台下方的复杂局面(见图6:工装三)。

Figure 6. Tooling 3 (1. suspension centre, 2. 5″ short drill pipe, 3. drill pipe joint, 4. tooling beam, 5.rubber mat, 6. pin roll)图6. 工装三(1、吊点,2、5″标准钻杆,3、钻杆接头,4、工装梁,5、橡胶垫,6、销轴)

在役的海洋模块钻机底座滑轨梁中心跨距大多为9.144 M,也有特殊的如PL19-3Ⅱ期模块钻机的桁架式下底座主梁跨距为7.5 M。工装三按常规触面能够涵盖80%以上的模块钻机,滑轨梁中心跨距小于9.144 M 的模块钻机只需移动橡胶垫板改变触面位置就同样可以完成井架应力测试(见图7:模块钻机工装安装示意图)。

Figure 7. Tooling 3 installation on module drilling rig图7. 模块钻机工装安装示意图

4.4. 应力测试工装的安装及应用说明

三款井架应力测试工装的安装都比较方便快捷,并且使用的安全可靠性较高。每一款应力测试工装均采用下装式(在这里以工装三为例进行说明),即首先用平台吊机将工装梁(图6 序4)送至所需测试的钻、修井机底座下方的生产平台主甲板上,让工装梁吊耳正对钻台井口;然后使用钻、修井机的游吊系统通过吊具挂工装三所配置的钻杆及特制钻杆接头组合(图6 序2、序3),从钻台上方通过转盘口往钻台下放至工装梁吊耳处,穿销(图6 序6)使钻杆接头与工装梁固定;通过钻杆提升工装梁至钻杆上升到钻台面以上,通过钻杆吊卡座于转盘上悬挂住工装梁,井架游吊系统挂吊环,吊环挂固定工装三的钻杆吊卡。司钻缓慢操作绞车提升游吊系统,使工装梁装有橡胶垫(图6 序5)的触面与钻台主大梁紧密接触并用安全绳固定即可以按规程进行应力测试作业了(图7 所示状态)。

该型工装相较于已有的其它型号工装有很好的可靠性:1) 较小的海上转运、储存过程中的损伤风险;2) 较小的测试过程中的碰挂损伤风险;3) 5″标准钻杆的提升能力和提升安全保障;4) 通过井架本身的游吊系统,吊环、吊卡等标配作业工具提升钻杆,使测试作业和正常井架提升作业的操作几乎一样,操作的安全性大大提高;5) 由于在与大梁的触面使用了橡胶垫,在应力测试过程中对钻、修井机底座大梁的损伤大大降低,特别对于大梁的防腐涂层。

4.5. 三款井架应力测试工装的差异性和适用性

根据适用范围的不同设计的这三款井架应力测试工装,已经可以涵盖在役的绝大多数海洋修井机和模块钻机的井架应力测试,个别异形底座结构形式的钻、修井机除外。这三款井架应力测试工装的差异性和适用性(见表2:三款井架应力测试工装的特点和适用范围)。

Table 2. Features and scope of application of the three tooling models表2. 三款井架应力测试工装的特点和适用范围

5. 结论

1) 三款井架应力测试工装有很好的通用性,应力测试范围可以涵盖在役的绝大多数海洋修井机和模块钻机,有效解决了海洋修井机和模块钻机在定期检测过程中的井架应力测试问题。

2) 弃用了传统的用索具拉拽的方式,采用5″标准钻杆通过井架本身的游吊系统,吊环、吊卡等标配提升工具进行工装的提拉,使应力测试作业和正常钻、修井提升作业在操作上几乎一样,操作的安全性大大提高。

3) 三款井架应力测试工装充分考虑了工装的长期储存、移运、安装过程中的方便性和安全性,以及使用过程中降低对钻、修井机本体的损坏。

4) 三款井架应力测试工装均考虑了过载量,留有过载裕度,在实际使用过程中不易因指重表读数偏差造成工装的过载损坏。