锂离子电池正极涂层孔隙结构优化的数值模拟

王慧艳,陈怡沁,周静红,曹约强,周兴贵

(华东理工大学,化学工程联合国家重点实验室,上海 200237)

引 言

以磷酸铁锂为正极材料的锂离子电池作为一种新型储能设备,在能源存储和新能源汽车等领域发挥着重要作用[1-2]。随着应用领域的不断拓宽,对其性能的要求也不断提高,提升磷酸铁锂电池的能量密度依旧是一个重要的研究方向[3-4]。除了从材料学角度出发对磷酸铁锂进行改性外,优化电极结构也是提升锂离子电池能量密度的重要途径。在优化电极结构时,通常关注的可优化参数主要包括正负电极的厚度[5-6]、孔隙率[7]以及粒度分布[8]等。Srinivasan 等[9]通过模拟,对石墨/磷酸铁锂电池进行了优化设计,指出随着孔隙率的减小,最佳电极厚度也会减小,当正极孔隙率为0.19,正极厚度为410 mm,负极厚度为260 mm 时,可以最大限度地提高放电3 h的比能量。Cobb等[10]提出了共挤压电极结构,引入大孔电解质通道,增加了LiCoO2电极中活性材料的利用率,使锂镍锰钴氧化物(NMC)材料体系的软包电池容量增益超过10%。本课题组前期的研究中[11]也采用Newman模型探究了LiFePO4(LFP)材料颗粒粒径的变化对锂离子电池倍率性能的影响机制,后又采用异构模型定量研究了粒径分布对锂离子电池性能的影响[12],从模拟结果发现颗粒的大小很大程度上影响了正极涂层孔隙率的大小,从而影响液相传质。而无论粒径大小、分布如何变化,正极内部锂离子的嵌入量都沿着隔膜至集流体方向递减。Yamazaki等[13]通过原位测量对锂离子电池复合电极中的锂浓度分布进行了直接观察,在800 μm×800 μm 的正极区域内也清楚地观察到在充电过程中固态锂从正极与隔膜交界处开始脱出,至充电150 min 后正极与集流体附近的固态锂还未完全脱出。也就是说,电极近集流体处的活性材料利用率普遍不高,因此要进一步提升锂离子电池能量密度,可以从提升近集流体处活性材料的利用率着手。

然而,根据多孔电极理论[14],电极反应存在有效反应层厚度,又称为反应层特征厚度(L*Ω),如式(1)所示。受到电极固、液相表观比电阻(ρs、ρl)等的影响,要提升近集流体处活性材料的利用率,也就是要增加反应层特征厚度,即降低ρs和ρl。前者可采用提高电极电子电导率的方法,关于如何构建电极良好的导电网络并非本文研究内容,在此不做展开;而对于另一个影响因素ρl,根据其表达式[式(2)],降低ρl就是要降低电解液本身的电阻(ρ0l)、电极曲折度(τ)和增加电极孔隙率(ε)。

从电极制备工艺角度出发,电极孔隙曲折度可以通过设计具有垂直集流体通孔的电极结构来降低。Park 等[15]利用激光刻蚀技术在三元材料电极表面均匀刻槽,降低了电极孔隙结构曲折度,刻蚀后的电极在C/2倍率下放电容量增加了3倍。但是,激光刻蚀工艺会增加电极制造的成本,对现有的涂布工艺流程需要做较大的改动。而调节电极孔隙率在工艺上较容易实现,例如用多层涂布工艺通过控制各涂层的压实密度就可以实现,相比于制造垂直通孔更具有经济性。Wang 等[16]申请了正极分级结构的相关专利,其结构包括导电基材和孔隙率不同的两个多孔层,该结构的储能装置具有高容量和快速充电的特性。其实,在自然界中,多孔介质内孔隙率的梯度分布广泛存在,并在强化传热[17]、蒸发沸腾[18]、医学[19]、过滤[20]、相变蓄能[21]等许多方面得到了应用。然而,目前尚缺乏关于电极涂层孔隙结构的梯度分布对锂离子电池能量密度及性能提升的作用机制和定量化的研究。

理解孔隙结构梯度分布与电池性能间的关联性对优化电极涂层涂布工艺,开发高能量密度锂离子电池具有重要意义。因此,本文通过模拟,定量研究了正极涂层存在梯度分布的孔隙结构对提升锂离子电池电化学性能的作用机制。为了简化模拟优化计算,假设电池正极孔隙率从隔膜至集流体递减,且符合一次函数。通过对比孔隙率均匀分布和梯度分布的锂离子电池模拟结果,以及比较不同的孔隙率变化梯度,研究正极涂层的孔隙结构特征与电池性能间的关联性。

1 建模与计算

1.1 模型方程与参数

本文以常用的石墨-LiFePO4体系锂离子电池作为研究对象,采用准二维模型(Newman 模型)描述电池内部的传质与电化学过程。Newman模型中,孔隙率对电池电化学性能的影响被包含在电极区域的液相传质方程中,本文简化了孔隙率的变化,假设为梯度分布,将其嵌入模型方程中,具体设置如1.2 节所述。详细的控制方程、模拟所需的其他参数及其实验验证过程可见文献[11]。本文模型使用基于有限元算法的商业软件COMSOL 4.3 的锂离子电池模块进行求解。为了提高计算结果的准确性,对于全局网格划分选择极细化,锂离子电池放电过程的截止电压设置为2.5 V。

1.2 孔隙率的梯度处理

本文为了简化孔隙率的变化,假设正极的孔隙率在远离集流体的厚度方向上逐渐增加,呈梯度分布,且符合一次函数,并忽略宽度方向上孔隙率的不均匀性,则正极中活性材料的孔隙率ε2(X)表达式如下:

式中,ε1,max为正极中活性材料孔隙率最大值;εf为正极中黏结剂、导电剂的孔隙率,此处假设为0.1[22];k为孔隙率变化的梯度;X为归一化位置,其值介于0~1,0 代表隔膜/电极界面,1 代表电极/集流体界面。具体表达式如下:

式中,ln为负极厚度,m;ls为隔膜厚度,m;lp为正极厚度,m;x为横坐标值。图1更直观地表示了X的物理意义。

图1 归一化位置X的示意图Fig.1 Illustration of the normalized position X

首先,为了在研究过程中便于和孔隙率均布的电极做比较和后续的定量分析,设定电极在集流体处的活性材料孔隙率(即ε1,max)为0.7,孔隙率变化的梯度为0.3;同时设置了孔隙率为0.2和0.5的均匀结构电极作为参照电极,以对比研究孔隙率的梯度分布对提升锂离子电池电化学性能的作用机制。其次,在对孔隙率变化的梯度大小进行研究时,设置k为0.1、0.15、0.2、0.225、0.25、0.3 和0.4,在集流体处的孔隙率为0.2。

2 结果与讨论

2.1 孔隙率梯度分布对锂电池能量密度的影响

图2 为三种不同粒径的LFP 材料为正极的锂离子电池,1 C放电倍率时在孔隙率分别为0.5、0.2以及沿隔膜至集流体方向呈0.5线性递减为0.2(平均孔隙率为0.35)时的能量密度对比结果,其中的正极厚度均设为60 μm。从图中可以看出,无论在哪种颗粒粒径下,当正极孔隙率存在梯度分布时,其能量密度均高于孔隙率均一的锂离子电池,说明孔隙率的梯度分布能有效提高锂离子电池的能量密度。在电极涂层内引入一定的孔隙分布可以提升锂离子电池的能量密度,这一现象也得到了实验验证。赵丰刚等[23]发明了一种LiCoO2厚电极涂层的制备方法,将电极膜片分为靠近集流体的内层膜片和远离集流体的外层膜片,控制内层膜片孔隙率为5%~10%,外层膜片孔隙率为15%~30%。当制备的电极厚度一定时,双层膜片对电解液吸收速度优于单层膜片,1 C下容量保持率从20%提升至85%,能量密度从127 mA·h/g提升至139 mA·h/g。这是由于孔隙结构影响电解质的传递,从而影响单位活性材料的利用率,最终影响电池的能量密度。靠近隔膜处是电解质进入锂离子电池的起始位置,所以采用较大的孔隙率以便于电解质快速通过;而在靠近集流体附近的电极区域,锂离子还需要传输的距离变短,适当地减小电极孔隙率以提升活性物质的含量,有利于能量密度的提升。对于两种具有均匀孔隙率的锂离子电池,当孔隙率为0.5 时,虽然电解质的扩散阻力小,但电极中所含的活性组分也少了,所以能量密度低。当孔隙率为0.2 时,虽然电极中所含的活性组分增加,但过于狭窄的孔道不利于电解质的传递,能量密度仍然无法提升。当电极孔隙率沿隔膜至集流体方向呈梯度分布时,则电解质从隔膜扩散至集流体时,先经过较大的孔隙,再扩散入较小的孔隙,能缓解电解质的扩散阻力,更有利于电解质充分扩散至集流体处,且不会因为活性组分含量过低而影响电池能量密度。

图2 不同孔隙率分布的锂离子电池能量密度对比Fig.2 The comparison of energy density for lithium-ion batteries with different porosity distributions

2.2 孔隙率变化梯度对锂电池能量密度的影响

本文进一步研究了1 C 放电条件下,孔隙率变化梯度对锂离子电池性能的影响,选取k=0.1、0.15、0.2、0.225、0.25、0.3和0.4,结果如图3所示。当电极厚度和活性材料颗粒粒径一定时,随着k的增加,电池能量密度先增加后减小;且随着粒径的增大,最优变化梯度减小。1.5 μm 粒径锂离子电池的最佳梯度为0.25,3.5 μm 粒径锂离子电池的最佳梯度为0.2,6.0 μm 粒径锂离子电池的最佳梯度为0.15。说明电极涂层孔隙率的工艺优化是一个权衡活性材料含量和孔道内锂离子传质难易程度的过程,为了降低锂离子传质的阻力而过度增大孔隙率会使得电极内活性组分的含量减少,能量密度不能得到提高;而活性组分含量很高,却没有足够的电解质传输通道,也不利于增加电池的能量密度。当孔隙率呈适当的梯度分布时,可以最大限度地提高锂离子电池的能量密度。

图3 孔隙率变化梯度对锂离子电池能量密度的影响Fig.3 The influence of the porosity gradient on the energy density of lithium-ion batteries

同时,从图中可以看出当颗粒粒径较小时,正极孔隙梯度分布的改变对锂电池能量密度的影响较小,当大粒径的时候,梯度改变的影响显著。这是由于随着孔隙率分布梯度的增加,电极活性材料总体含量减少。对于大颗粒粒径电池,颗粒内部固相传质对电池性能的影响较大,为反应的控速步骤,因此固相含量的减少对大颗粒粒径锂离子电池的能量密度影响更大。

2.3 孔隙率的梯度分布对不同电极厚度电池能量密度的影响

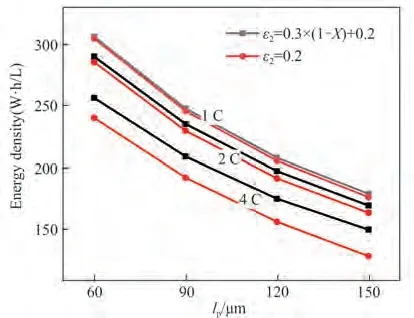

目前,提升锂离子电池的能量密度依旧是一个重要的研究方向。电池尺寸、N/P、电极压实密度、电极厚度等都是主要的工程化影响因素[24],其中增加电极涂层厚度是主要的技术途径,能降低电池中非活性物质的质量占比,在提高电池能量密度方面有较大的发展潜力。但增加电极涂层厚度会影响固液相的表观比电阻,影响反应层特征厚度,导致电池倍率性能下降和循环寿命加速衰减等问题[25],若采用孔隙率呈梯度分布的设计,则在实现厚电极实用化方面具有重要意义。因此,基于前文探究结果,选取工业上普遍使用的LFP 材料中值粒径3.5 μm,考察了60、90、120 和150 μm 四种厚度的正极在1 C、2 C 及4 C 三种放电倍率时,孔隙率的梯度分布对锂离子电池能量密度提升的效果以及作用机制。以下模拟所用的孔隙率均设置为ε2(X)=0.3×(1-X)+0.2,作为对比的均匀孔隙率设置为0.2。

图4为不同放电倍率时,在不同极片厚度的情况下,孔隙率呈梯度分布与均布的锂离子电池能量密度的对比。同一厚度时,三种放电倍率下,孔隙率呈梯度分布的锂离子电池,其能量密度均高于孔隙率均布的锂离子电池;且随着放电倍率的增加,孔隙率梯度分布的优势更显著。同一放电倍率时,随着电极厚度的增加,孔隙率梯度分布的引入对锂离子电池能量密度的提升效果更显著。以4 C放电条件为例,正极厚度为60、90、120 和150 μm 时,孔隙率呈梯度分布的锂离子电池能量密度分别提升了6.68%、8.87%、11.91%和16.68%。值得注意的是,由于本文控制集流体侧电极的固含量相等,所以孔隙率呈梯度分布电极的总体固含量低于孔隙率均布电极的固含量,即在减少活性材料用量的同时却获得了更好的能量密度。综上所述,孔隙率的梯度分布可以增加电池的能量密度,且在极片较厚、放电倍率较高的情况下,对能量密度的提升效果更显著。为了进一步分析孔隙率的梯度分布对提升电池能量密度的作用机制,本文计算了放电末期,锂离子电池正极内部各处的电解质通量和嵌锂量。

图4 不同厚度的电极孔隙率梯度分布与均布时的锂离子电池在不同放电倍率下的能量密度对比Fig.4 The comparison of energy density for lithium-ion batteries of different electrode thicknesses with uniform and gradient porosity under different discharge rates

2.3.1 不同放电倍率 图5(a)为电极厚度为90 μm,孔隙率呈梯度分布与均布情况时,不同放电倍率下正极内部各处电解质通量的对比。从图中可以看出,当孔隙率均匀分布时,在隔膜至集流体方向上,电解质通量递减;放电倍率越大,电解质通量递减越明显,从线性递减逐渐变为抛物线形递减。当孔隙率呈梯度分布时,电解质通量除了在电极两端与孔隙率均布时的值相等,其余各处均大于孔隙率均布时的值;在正极中部,电解质通量的增加更为显著;随着放电倍率的增加,电解质通量的增幅变大。说明孔隙率的梯度分布可以增加正极内部各处的电解质通量,便于电解质在电极的孔道中传输,为活性材料进行电化学反应提供充足的反应物。

图5(b)为电极厚度为90 μm,孔隙率呈梯度分布与均布情况时,不同放电倍率下正极内部各处嵌锂量的对比。从图中可以看出,当孔隙率均匀分布时,在隔膜至电极1/3 厚度处,嵌锂量陡降;在1/3 电极厚度至集流体处,嵌锂量变化趋于平缓且维持在较低的水平。当孔隙率呈梯度分布时,不论放电倍率的大小,隔膜至电极1/3 厚度处的嵌锂量均小于相同条件下孔隙率均布的嵌锂量,这是因为此区域内活性材料含量远小于孔隙率均一电极,而该区域由于靠近隔膜,锂离子的传递阻力较小,所以活性材料含量越大,嵌锂量越多;而在1/3 电极厚度至集流体处,孔隙率呈梯度分布时的嵌锂量均大于相同条件下孔隙率均布时的嵌锂量,且嵌锂量沿着隔膜至集流体方向的递减速度明显小于孔隙率均布的电极。对于整个电极而言,当孔隙率呈梯度分布时,电极内部的固态锂浓度变化从抛物线形骤减变为线性递减,大大减小了固态锂浓度分布的不均匀性。随着放电倍率的增大,电极内嵌锂量的下降速度越快,集流体处的嵌锂量越少,且孔隙率呈梯度分布电池正极内部的嵌锂量变化幅度均小于孔隙率均布时的情况。对于粒径为3.5 μm、电极厚度为90 μm 的锂离子电池,在放电倍率为1 C、2 C和4 C 时,嵌锂量的最大增幅分别为52.1%、61.3%和73.8%。

结合图5(a)的分析结果可以发现,孔隙率梯度分布后,电极中部的电解质通量增加,对应区域固相中的嵌锂量也大大增加,说明孔隙率分布的改善首先提升了电解质通量,从而增加了该区域反应物的浓度,使得电极活性材料具有更多的嵌锂量,提高了锂离子电池的能量密度。

图5 不同放电倍率下锂离子电池正极内部各处锂离子通量(a)及嵌锂量(b)随孔隙率的变化Fig.5 The concentration distribution of lithium ion in the electrolyte(a)and metal lithium in active particles(b)for lithium-ion batteries with uniform porosity and gradient porosity under different discharge rates

2.3.2 不同电极厚度 图6为在4 C放电倍率下,不同电极厚度时正极内部各处电解质通量的对比。从图中可以看出,随着电极厚度的增加,孔隙率呈均一分布的锂离子电池正极中部电解质通量下降速度变快,而孔隙率呈梯度分布的锂离子电池正极内部各处电解质通量下降较为平稳;且随着电极厚度增加,若要使电解质通量的下降速度维持在相同水平,则孔隙率分布的梯度要相应增加,在本文的研究范围内,正极厚度为60、90、120 和150 μm 时,孔隙率的分布梯度分别为0.3、0.4、0.45 和0.5 较为合适。

图7 为在4 C 放电倍率下,不同电极厚度时正极内部各处嵌锂量的对比。从图中可以看出,当孔隙率均匀分布时,随着极片厚度的增加,电极内部嵌锂量的不均匀性增加,总体嵌锂量减少,由于活性材料颗粒在放电过程中存在较大的锂浓度梯度,电极电位将大幅下降至截止电位,因此锂离子电池的能量密度随着电极厚度的增加而降低。当孔隙率呈梯度分布时,电极内部X>0.1 处的嵌锂量均大于孔隙率均匀分布时的嵌锂量;且随着电极厚度的增加,电极的嵌锂量依然能保持较平缓的下降,电极内部固态锂浓度的不均匀性减小。对于粒径为3.5 μm、孔隙率分布的梯度为0.3 的锂离子电池,在电极厚度为60、90、120 和150 μm 时,嵌锂量的最大增幅分别为64.1%、73.7%、80.0%和89.0%。若在厚电极内增加孔隙率分布的梯度,则可进一步减小嵌锂量的下降幅度。综合图6 和图7 可见,孔隙率的梯度分布可以有效降低电极内锂离子的扩散限制,从而提升厚电极锂离子电池的能量密度。这一结论与实验观察到的现象也非常符合,Zheng 等[5]通过实验研究电极厚度对锂离子电池倍率性能的影响时,也发现随着电极厚度的增加,容量损失主要不是来自电池极化,而是来自电极内锂离子扩散的限制。

图6 4 C放电倍率下不同极片厚度的锂离子电池正极内部各处锂离子通量随孔隙率的变化Fig.6 The concentration distribution of lithium ion in the electrolyte for lithium-ion batteries with uniform porosity and gradient porosity at 4 C discharge rate under different electrode thickness

图7 4 C放电倍率下不同极片厚度的锂离子电池正极内部各处嵌锂量随孔隙率的变化Fig.7 The concentration distribution of metal lithium in active particles for lithium-ion batteries with uniform porosity and gradient porosity at 4 C discharge rate under different electrode thicknesses

3 结 论

本文修正了Newman 模型中对电极区域孔隙率均一化的描述,对比了正极涂层孔隙率存在梯度分布与孔隙率均一结构的锂离子电池能量密度,并计算了放电末期电极内部固态锂的含量和锂离子的通量,解释了孔隙率的梯度分布在提升锂离子电池能量密度时的作用机制,结论如下。

(1)在正极孔隙率从隔膜至集流体梯度递减的情况下,锂离子电池的能量密度得到了提升,孔隙率梯度分布的设计是一个权衡活性材料含量和孔道内锂离子传质难易程度的过程。

(2)孔隙率的梯度分布首先提升了电解质通量,改善了电极中部的液相扩散阻力,增加了该区域的固相嵌锂量,减小了整个正极的固态锂浓度差,从而提升了锂离子电池的能量密度。

(3)随着电极厚度的增加,孔隙率的梯度分布对能量密度的提升幅度增大;且电极厚度越大,适用的孔隙率分布梯度越大。本文模拟结果显示,正极厚度为60、90、120 和150 μm 时,孔隙率的分布梯度分别为0.3、0.4、0.45 和0.5 较为合适。该研究结果对于厚电极涂层的制备工艺具有一定的指导作用。

符 号 说 明

F——法拉第常数,96487 C/mol

i0——交换电流密度,A/m2

li——电池各部分厚度,m

k——孔隙率变化的梯度

R——气体常数,8.314 J/(mol·K)

r——活性电极材料颗粒的半径,μm

S*——单位体积多孔层中的反应表面,m2/m3

T——温度,K

X——归一化位置,m/m

x——距离负极集流体的距离,m

εi——电池各部分的孔隙率

下角标

n——负极

p——正极

s——隔膜

0——初始值