三维菱形结构微通道内气液传质与强化

陈一宇,朱春英,付涛涛,马友光

(天津大学化工学院,化学工程联合国家重点实验室,天津 300072)

引 言

在工业过程中,化石燃料的燃烧产生了大量的CO2,导致了日益严重的温室效应。因此,CO2吸收和捕集受到了国际社会的广泛关注[1-3]。目前,“碳达峰,碳中和”已成为我国最紧迫的战略和政治任务。然而,传统CO2捕集设备普遍存在体积庞大、捕集效率低、吸收剂用量大的缺点。相比之下,微化工技术由于其传热传质效率高、比表面积大、操作安全、集成度高、可控性强等特点为CO2捕集提供了一种新的思路和方法[4-7],并受到了学术界和工业界的高度重视[8]。

由于微通道的微尺度效应,流体的流动大多为层流流动,传质过程通常由分子扩散控制。研究显示,在微通道内诱导涡流可以有效提高传质系数[9-11]。传质强化方法主要包括两类:主动方法和被动方法。主动方法例如机械搅拌[12-13]、超声[14]、脉冲电场[15-16]等有较好的效果但需要额外的能量消耗,而且设备复杂,难以实现绿色生产。被动方法通过设计和改变通道的几何形状诱导微通道内流体的湍流流动,实现对传质过程的强化,更符合低能耗环保的发展要求[17]。

Wang 等[18]设计了一种弯曲结构的气液逆流传质装置,分析了结构、表面张力、黏度等对气液界面的影响,测得了CO2-NaOH 体系内的传质系数,实验证实了该装置的传质强化性能。Adeosun 等[19]通过计算流体力学模拟分析了四种不同凸起结构微反应器内液相的混合性能,并确定且优化了最佳的强化结构。Fang等[20]研究了一种新型三维旋转流微混合器对黏性流体的混合作用,结果表明流体在微反应器中产生三维旋转流,导致接触界面的扭曲和拉伸,从而促进了流体的混合。Park 等[21]将F 形混合单元与蛇形层压微混合器相结合,增强了局部水平对流,从而提高了混合性能。Yang等[22]基于生物应用微流控装置内的三维Tesla结构,分析了去离子水在其内部的混合性能,并通过模拟以及指示剂进行验证。Liu 等[23]提出了一种C 形单元的三维蛇形微通道结构,通过酚酞和氢氧化钠溶液进行混合实验,发现新型微通道结构可显著增强分子扩散与流体混合。

然而,现有的被动结构微通道大多聚焦于互溶液体的混合,主要研究混合指数、混合效率、两相质量分布及速度场等参数,有关三维微通道结构对气-液两相体系内传质增强的研究还未有报道。此外,相较于直通道,被动式构型通道会引起能耗的增加,即通道压降的增大,相关的研究也鲜有报道。在工业生产中,能耗是一个非常重要的参数。因此,本文设计了新型的三维菱形交错结构微通道,研究了微通道内弹状流下离子液体[Bmim][BF4]水溶液吸收CO2的传质特性。利用可视化在线分析法研究了气液两相流量、溶液浓度对构型通道内气液两相传质增强效果的影响。采用流体体积法(VOF)数值模拟了三维菱形微通道内的流场分布,探究了气液传质的强化机理,同时分析了构型通道对压降的影响,可为构型微通道的设计及优化提供参考。

1 实 验

微通道采用T 形错流进样方式,通道截面深度和宽度均为800 μm,主通道长为38 mm,气液两相入口长度均为10 mm。通道在两块聚甲基丙烯酸甲酯(PMMA)平板上分别加工,之后使用螺栓进行密封,微通道结构如图1 所示。实验装置如图2 所示,分别采用两个微量注射泵(Harvard, USA, 误差为1%)驱动CO2气体(纯度为99%,天津六方气站)和[Bmim][BF4](纯度≥99%,河南利华制药有限公司)水溶液(质量分数分别为5%、15%、25%)进入水平放置的微通道内,气液两相流经微通道后进入收集瓶。微通道进出压力通过压力传感器(Honeywell ST3000,USA)进行测量,压降测量误差为0.8%,出口处的压力为大气压,实验过程中系统温度保持在(298.15±1.00)K。气体流量QG范围为100~400 ml•h-1,液体流量QL范围为30~60 ml•h-1。在实验过程中,固定液相流量,改变气相流量,待流型以及压力稳定后,采用高速摄像仪(MotionPro Y5,USA)记录微通道内气液两相流动及传质过程,拍摄帧率设置为1000帧/秒。

图1 微通道结构Fig.1 Schematic diagram of microchannel

图2 实验装置Fig.2 Schematic diagram of experimental setup

2 结果与讨论

随着气液两相流速变化,微通道内部的两相流型也随之变化。微通道内常见的气液两相流型有泡状流、泡状-弹状流、弹状流、弹状-环状流等[24]。其中弹状流与其他流型相比,具有更好的流动可控性和稳定性,易于确定液气界面和气泡体积。本文实验中液气两相流率范围分别为30 ml•h-1≤QL≤60 ml•h-1和100 ml•h-1≤QG≤400 ml•h-1,在此范围内观察到弹状流[图3(a)]以及破碎弹状流[图3(b)~(d)],图3(e)为直通道对照弹状流。气泡经过三维菱形结构时在通道壁面的挤压下发生变形,在菱形结构的间隙,气泡尾部会受到阻碍产生积压,并且由于交错的菱形结构,气泡受到横向剪切力,同时连续相液体也会对气泡进行挤压,在一定的速度下气泡被夹断形成破碎弹状流。

图3 三维菱形微通道内气-液两相流动Fig.3 Flow of gas-liquid two-phase in 3D-rhombic microchannel

2.1 传质系数计算

在弹状流型下,气泡长度LB大于通道宽度w,可以认为其由气泡主体和两个对称的半球体组成,本文通道宽度和深度相同,气泡主体的截面面积为通道界面面积的90%[25],气泡体积VB的计算方法如下:

式中,Pˉ是通道入口和出口压力的平均值;H是亨利系数,根据文献提出的二元混合溶液的亨利常数预测式计算[28]:

式中,Pin、Pout分别是微通道进出口的压力;Vin是生成阶段无吸收状态下气泡的体积;Vout是通道出口处气泡的体积;f是气泡的生成频率;QG是气相流率;Vl是液弹的体积。

使用增强因子E来定义三维菱形结构对气液两相传质的增强作用。

式中,(kLa)S是直通道中的体积传质系数。二氧化碳吸收率X用于评价微通道吸收CO2的性能,通过式(9)计算:

2.2 微通道气液两相流模拟

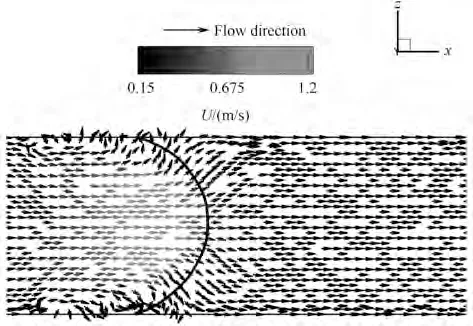

为了研究三维菱形微通道内气液两相流传质强化机理,使用流体体积法(VOF)对气液两相流动过程进行了三维模拟,模拟方法的可行性已在先前的研究中得到验证[30-31]。模拟条件如下:气相和液相分别采用CO2气体和[Bmim][BF4]水溶液作为分散相和连续相。CO2密度和黏度分别为1.78 kg·m-3和1.49×10-5Pa•s,水溶液密度和黏度分别为1023.8 kg·m-3和1.205× 10-3Pa•s,两相表面张力为0.036 N·m-1。图4 和图5 示出了Y=0 中央处直通道和三维菱形通道内的速度矢量图。

图4 直通道内速度矢量图Fig.4 Velocity vector diagram in the straight channel

图4 和图5 中黑色实线为气泡边缘。在直通道内,速度场方向与流动方向一致。图5(a)~(d)示出了气泡从进入到离开一个菱形单元结构的速度矢量图,气泡头部进入结构时,连续相流体会在局部加速,且在液弹中形成涡流,加速液弹内流体的混合,如图5(a)、(b)所示。图5(c)、(d)示出了气泡尾部产生破碎弹状流的过程,在图5(c)中当气泡尾部将要离开结构时,液弹速度方向垂直向上,气泡受到剪切力进而产生破碎弹状流,这与实验结果一致。而在破碎后气泡的前端连续相也会产生涡流,之后气泡会继续跟随前方气泡向前运动。

图5 三维菱形通道内速度矢量图Fig.5 Velocity vector diagram in the 3D-rhombus channel

2.3 气液两相流量对体积传质系数的影响

图6显示了两相流量和液相中离子液体浓度对体积传质系数kLa的影响。图6(a)对比了带有三维菱形结构的通道和直通道的传质系数kLa。在较低气相流量下,流型为弹状流,菱形通道可以诱导连续相流体产生涡流(如图5所示),加速液弹内流体的混合,促进相界面处气液两相间的传质。所以,三维菱形通道内的体积传质系数kLa显著高于直通道。随着气相流量增大,气泡变长,通道构型对气泡产生的横向剪切力可导致气泡发生破碎。在破碎弹状流条件下,构型通道不仅能诱导连续相中产生涡流,而且气泡的破碎也同时增大了两相界面面积。因此,在破碎弹状流流型下传质系数显著高于直通道,而且增大的趋势随气相流量的增大而增大。两种流型下均表明三维菱形通道对气液传质具有显著的强化作用。当液相流量不变,气相流量增大时,液弹长度相对减小,液弹内部的对流循环增强[32],改善了液弹内部流体的混合,导致了传质系数提高。同时,通道内比表面积增大,体积传质系数也将相应增大。随着气相流量增大,三维菱形通道所产生的破碎流逐渐增多,这增加了气液两相相界面面积,使得两相流动加剧,进而强化了传质。当气相流量不变,液相流量增大时,气液两相流速也同时增大,两相湍动程度增加,使得微通道内部气相对液相的扰动增强,促进了气泡和液弹的内部混合,也促进了液膜表面更新速率,使得传质系数增大。

图6 气液流量和[Bmim][BF4]浓度对体积传质系数kLa的影响[半实心符号(弹状流)和实心符号(破碎弹状流)为三维菱形通道数据,空心符号(弹状流)为直通道数据]Fig.6 Effects of[Bmim][BF4]concentration and gas and liquid flow rates on volumetric mass transfer coefficient kLa

图6(b)显示了固定气液速条件下,液相中离子液体浓度对体积传质系数的影响,CO2在气液界面上被离子液体[Bmim][BF4]水溶液吸收到液相中,为物理吸收过程。提高离子液体浓度可以促进溶剂中CO2的平衡浓度,界面处CO2浓度梯度增大,液膜阻力减小,增强了传质,进而提高了传质系数。此外,液相浓度增大,气泡/液弹生成尺寸减小,液弹内部循环增强,同时促进液弹与液膜间的混合,增强了相间传质。然而,吸收速率的提高使得气泡在流动过程中快速减小,导致比表面积减小,而且浓度的增大会使得溶液的黏度增大,液相中扩散系数减小,均不利于相间传质。因此,离子浓度增大对传质的影响实际上是上述各种因素综合影响的结果。从图6(b)可以看出本实验中离子液体浓度增加对传质的增强作用更加明显。

2.4 气液两相流量对增强因子的影响

图7 显示了不同浓度下气液两相流量对增强因子E的影响。以浓度为15%的[Bmim][BF4]溶液为例,如图7(a), 当流型为弹状流时,气相流量增大,气液界面扰动增强,气液两相表面更新速率增大,增强因子增大。在高气相流率下,流型为破碎弹状流,菱形结构产生的破碎气泡数量随着气相流量增大而增多,气液相界面面积增大且扰动增强,相应地增强因子显著增大。但当气相流率不变,液相流率增大时,增强因子反而减小。这是由于相比于直通道,三维菱形通道主要是为了增强气液两相的混合和湍动,在低液速下三维菱形通道诱导的连续相中的涡流可以有效增强气液两相之间的混合,但是在高液速下,流体之间的混合本身就很高了,涡流对混合的提升相对有限,所以出现增强因子随液相流率增大而减小的趋势。

图7 气液流量和[Bmim][BF4]浓度对增强因子E的影响(半实心符号为弹状流,实心符号为破碎弹状流)Fig.7 Effects of[Bmim][BF4]concentration and gas and liquid flow rates on enhancement factor E

在实验范围内,三维菱形通道在[Bmim][BF4]水溶液全浓度范围内均显示了较好的传质强化效果,增强因子最高可达2.1。当液相离子液体浓度增加时,液体的黏度增大,气泡的生成尺寸减小,通道构型引起的气泡形变以及液相漩涡均减弱,导致三维菱形通道对传质的强化效果减弱,传质增强因子减小。这表明三维菱形通道在较低离子液体浓度下具有更好的增强效果,如图7(b)所示。

2.5 气液两相流量对CO2吸收率的影响

图8 显示了不同浓度下气液两相流量对CO2吸收率的影响。由图8(a)可以发现,相同气相流率下,增大液相流率会使得CO2吸收率升高,这是由于气泡吸收率由气泡在微通道内的停留时间和传质速率所决定。当气相流速不变,液相流速增加时,气液两相运动速度增加导致气泡表面更新速率增加进而加快了吸收。此外,液弹长度相对变长,提高了液膜与液弹的传质效率,降低了液膜饱和程度,增强吸收。但气泡在通道内的停留时间缩短,对CO2的吸收有一定的减弱作用。综合起来,液体流率增大对CO2吸收有一定的促进作用。由图8(b)可以发现,高浓度的[Bmim][BF4]溶液会使得CO2吸收率更高。这是由于提高浓度会增大CO2在液相中的平衡浓度,提高了相间传质推动力,进而提高CO2吸收率。当液相流率不变,气相流率增加时,液弹长度减小,使得液弹内部循环强度增加,强化了吸收过程。而气泡长度增加导致进入通道的CO2量增大,并且流动速度加快,气泡在微通道内停留时间显著缩短。这两个因素的综合效应使得CO2吸收率降低。

迄今,已有许多学者对微通道内气液两相传质进行了研究,提出了含有无量纲参数Sherwood 数、Schmidt 数和Reynolds 数的经验关联式对传质系数进行预测。

式中,ShL=kLdh/DAB;ReG=dhρGuG/μG;ReL=dhρLuL/μL;ScL=μL/DABρL(dh为微通道当量直径;DAB为CO2在液相中的扩散系数)。根据Akanksha 等[33]的综合评述,确定ScL的指数为0.5,并已得到实验验证。Yue等[24]使用无量纲参数Sherwood数、Schmidt 数和Reynolds数预测正方形截面微通道内弹状流下水物理吸收CO2的体积传质系数。

Ganapathy 等[34]采用了类似的无量纲关联式对圆形微通道内DEA 化学吸收CO2体积传质系数进行预测

基于已有研究,式(11)对传质系数具有优异的预测性能,但对于不同的物系和通道构型,其拟合参数不同。为此,本文利用式(11)对三维菱形微通道内体积传质系数进行拟合,得到的拟合参数见式(14)。拟合结果与实验数据的对比如图9所示,其平均误差为3.78%。

图9 体积传质系数实验值与预测值的比较Fig.9 Comparison between predicted values and experimental data of volumetric mass transfer coefficient

2.6 气液两相流量对压降的影响

以气泡和紧随其后的液弹组成的传质单元为研究对象,水平放置的微通道内弹状流型下气液两相压降主要由气泡主体与液膜间的摩擦压降、液弹与微通道壁面的摩擦压降以及气泡头尾产生的拉普拉斯压降组成。如图10(a)所示,气液两相流率增大均会使得微通道内压降增大。气速较低时,气相流量的改变对压降影响较为明显,气速较高时压降增加,速率降低,数值趋于平缓。液相流率不变,气相流率增大时,相界面接触面积增大,因而气泡主体部分与液膜摩擦产生的压力降增大。气液两相流速增大导致液弹与微通道壁面之间的摩擦压降增大。尽管微通道内气液两相单元数减小,气泡头尾拉普拉斯压降减小,但微通道内总的压降随气相流量的增大而增大。当气相流率较高时,流型逐渐向弹状-环状流转变,所以压降增加趋势较为平缓。气相流率不变,液相流率增大时,微通道内气液两相流速增大,液弹长度变长,液弹与微通道壁面的摩擦压力降增大,同时气液运动速度增大,气泡与液膜间的摩擦压降随之增大。但气泡长度变小,使得气泡与液膜摩擦压力降减小。同时,气泡个数减少,气泡头尾部拉普拉斯压降减小。总体上,随着液相流率的增大,微通道内压降随之增大。如图10(b)所示,在[Bmim][BF4]溶液浓度升高时,溶液的黏度随之增大,这增大了微通道壁面与液膜之间的摩擦压降,导致通道内压降增大。

图10 气液流量和[Bmim][BF4]浓度对压力降ΔP的影响Fig.10 Effects of[Bmim][BF4]concentration and gas and liquid flow rates on pressure drop ΔP

微通道的高传质性能常伴随着高的压力降,三维菱形通道由于其结构能诱导涡流的产生,相比于直通道,气泡会经历变形和破碎,增大了微通道的压降。实验范围内,三维菱形微通道较直通道的压降增量小于0.9 kPa(相对压降增加率小于30%),在实际应用中是可以接受的。

3 结 论

采用可视化在线方法对弹状流下三维菱形通道内[Bmim][BF4]水溶液吸收CO2的传质强化过程进行了研究。考察了不同溶液浓度和气液两相流量对传质的影响。结果表面,三维菱形通道对于传质有着明显的增强效果,体积传质系数kLa、增强因子E和CO2吸收率X均显著高于直通道的结果。随离子液体浓度增大,kLa、X均增大,而E减小。kLa随着气液两相流率增大而增大,E随气相流率增大而增大,随液相流率增大而减小。X随气相流率增大而减小,随液相流率增大而增大。提出了一个微通道内体积传质系数预测关联式,较之于文献预测式,新的关联式具有更好的预测性能。在实验范围内,随着浓度和气液两相流率的增大,压力降逐渐增大,并且由于三维菱形通道引起连续相内流体涡流和气泡的变形及破碎,产生了更大的压降。但相对于直通道,三维菱形通道内压降增加小于0.9 kPa。模拟分析了三维菱形通道内部的速度场,得到了与实验一致的破碎弹状流,表明三维菱形单元能有效诱导涡流,增强液相混合,进而增强两相传质。

符 号 说 明

C——浓度,mol•m-3

Ce——CO2在液相中的平衡浓度,mol•m-3

CaL——液相毛细数

DAB——扩散系数,m2•s-1

dh——微通道当量直径,m

H——亨利系数,Pa•m3•mol-1

kLa——体积传质系数,s-1

N——传质通量,mol•m-2•s-1

ng——溶液吸收CO2的物质的量,mol

Re——Reynolds 数

Sc——Schmidt数

Sh——Sherwood数

t——传质过程经历的时间,s

u——表观流速,m•s-1

w——微通道宽度,m

xIL——混合溶液中离子液体的摩尔分数

μ——黏度,Pa•s-1

ρ——密度,kg•m-3

σ——表面张力,N•m-1

下角标

B——气泡

exp——实验值

G——气相

in——微通道入口

L——液相

M——微通道

out——微通道出口

pre——预测值