钴钼系耐硫变换催化剂运行问题分析及解决措施

赵 岩,徐程程

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司(简称华鹤公司)是中国海油全资建设的煤化工基地,以鹤岗当地精煤为原料,主要产品为30 万t/a 合成氨、52 万t/a 大颗粒尿素。其煤气化采用美国GE 水煤浆加压气化技术,合成氨采用丹麦Topsoe 技术,变换采用钴钼系耐硫催化剂,在使用中出现了变换催化剂床层温度高、活性下降等问题,经过一系列优化改造,问题得到了解决。

1 变换系统工艺流程

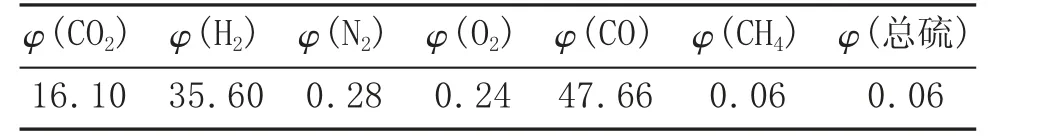

变换工艺流程示意图见图1(虚线处为改造新增现场阀门)。气化送来的压力6.25 MPa、温度238 ℃粗煤气(设计组成见表1,水蒸气为饱和态) 先进入粗煤气分离器,分离液态水后,进入粗煤气过滤器中过滤掉煤灰杂质,经过粗煤气预热器后,进入第一变换炉中进行反应,出口变换气体(CO 体积分数约为6.98%,温度427℃)进入蒸汽过热器,与自产中压蒸汽换热后,进入粗煤气预热器中降温至373 ℃后,进入中压废热锅炉副产中压蒸汽后降至249 ℃,进入第二变换炉进行反应,出第二变换炉的变换气CO 体积分数控制在小于1.50%。

表1 粗煤气的设计组成(体积分数)%

2 钴钼系耐硫变换催化剂的使用情况

2.1 变换催化剂使用情况

华鹤公司变换系统于2015年装填某企业K8-11氧化态催化剂2 炉,分别是第一变换炉装填60.5 m3,第二变换炉装填39.9 m3,同年5月投产。运行中因催化剂转化率下降,2016年9月对第一变换炉上部催化剂进行部分更换处理,并装填预硫化态催化剂(装填20.0 m3);运行至2018年1月,第一变换炉全部更换为K8-11G 型预硫化态催化剂(装填64.0 m3),同年8月在第一变换炉前增加预变换过滤器设备。运行至2020年7月,因第一变换炉顶部催化剂活性较差,再次对顶部催化剂进行部分更换处理(装填20.0 m3),并对旧催化剂进行表征分析,同时将预变换过滤器下段多孔瓷球更换成旧变换催化剂,增强滤灰效果。运行至2021年6月,第一变换炉入口温度270 ℃,床层最高温度433 ℃,水气比1.0,虽然从床层温升判断第一变换炉催化剂活性有下降趋势,但是其出口CO体积分数5.0%,第二变换炉出口CO 体积分数1.1%,均在可控范围之内,据评估满负荷可以运行至少1 a以上。

第一变换炉催化剂经过部分催化剂更换处理以及工艺系统改造,运行寿命从最初的1.5 a 逐渐达到3 a,第二变换炉催化剂寿命达到6.5 a。

2.2 钴钼系耐硫变换催化剂的理化性质

钴钼系催化剂通常采用的载体为Al2O3、Al2O3/MgO,催化剂中往往加入了碱金属钾作为助催化剂,以改善其低温活性[1]。在选用催化剂的时候,要考虑活性组分含量、抗压强度、堆密度等因素,根据自身的工艺流程特点选用合适的催化剂。变换催化剂的理化性质见表2。

3 变换催化剂使用过程中出现的问题

3.1 第一变换炉催化剂床层温度偏高

系统刚开车运行期间,第一变换炉入口温度达到288 ℃,受水气比较低影响,炉内催化剂低温活性没有得到较好的利用;运行一段时间后,第一变换炉第一床层催化剂温度不断下降,变换炉出口温度上升较快,几乎达到第一变换炉设计温度485 ℃,导致第二变换炉床层温度最高达到接近设计温度320 ℃。同时为防止较高床层温度、较高水气比、较低的H2S 含量同时存在导致反硫化反应发生,严格控制原料气中硫体积分数(>200×10-6),防止催化剂出现反硫化[2]。为了保证系统运行,选择通过中压废热锅炉现场放空来降低床层温度,这种操作方法导致蒸汽管网压力不稳定,需要控制手操阀门开度,增加了工作量和蒸汽能耗,且冬季高处容易形成积冰,造成安全隐患。

3.2 第一变换炉催化剂活性降低,变换出口CO 含量超标

受变换炉高温影响,催化剂活性不断下降,第一变换炉出口CO 体积分数随运行时间逐渐增长,后期达到7.57%,超出设计指标(6.96%),说明第一变换炉催化剂变换能力已经下降,并且主要集中在下床层反应。

同时第一变换炉中未反应的CO 到第二变换炉内反应,使第二变换炉负荷增加,导致变换出口CO 体积分数达到1.97%,远超设计指标(1.50%)。大量CO 气体未得到转化,系统能耗增加,给后系统液氮洗工段带来压力,并且第一变换炉入口和第一床层温差非常小,说明第一床层催化剂基本没有活性。

3.3 第一变换炉催化剂顶部积灰,活性下降

运行至2017年,第一变换炉入口煤气预热器出现压差上涨,为保证较高负荷运行,系统停车检修,疏通列管,同时对第一变换炉顶部催化剂进行检查,发现催化剂外表面积灰严重,部分催化剂孔隙堵塞,物理包裹导致催化剂活性降低、孔隙变小、转化率降低。粗煤气中含尘量增多,不仅导致粗煤气预热器结垢严重,系统压差增大,需要进行减负荷操作[3],且由于第一变换炉床层温度下移,需要不断提高入口温度,以维持变换炉温度。

4 原因分析及解决措施

4.1 催化剂床层温度偏高原因分析及处理措施

气化工段送过来的粗煤气有效气体(CO)体积分数设计值为47.66%,实际运行过程中粗煤气CO 体积分数达到52.00%,与设计值偏差较大。新投用的催化剂活性高,气体进入粗煤气预热器壳侧的阻力小,变换气从壳侧进入多,导致第一变换炉入口温度无法控制在较低温度;气化车间在提高水气比过程中经常出现粗煤气带水,进而导致催化剂泡水事故。

原处理措施:实际操作中为降低床层温度,将粗煤气预热器旁路阀门及副线全开,减少粗煤气预热器壳侧气量,但效果不佳。选择将中压蒸汽放空阀与就地放空阀打开,通过增加中压锅炉水用量、放空副产蒸汽来降低进入第一变换炉的粗煤气温度,这种举措可以将第一变换炉入口温度调整至265 ℃左右,变换炉的转化率得到提高,但放空蒸汽的措施导致吨氨消耗蒸汽上涨,从成本核算上不经济。

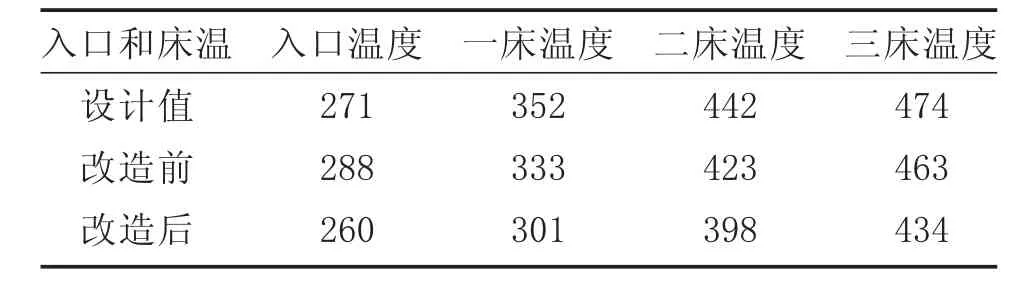

改造措施:经过数据评估,根据实际生产中壳侧阻力较小的经验,在粗煤气预热器壳程入口管线设计现场闸阀(见图1 虚线框处),与原来管道直径相同,并在2017年7月装置大修期间将阀门安装投用。在粗煤气预热器壳侧增加现场闸阀后,不再需要放空副产中压蒸汽即可使催化剂床层温度降低,吨氨消耗蒸汽明显下降,同时第二变换炉床层温度下降至278℃,保护了第二变换炉的催化剂,可以有效地利用催化剂的低温活性,保证变换系统CO 含量合格,延长了催化剂的使用寿命。改造前后第一变换炉入口及床层温度见表3。

表3 改造前后第一变换炉入口及床层温度 ℃

4.2 第一变换炉催化剂活性降低原因分析及处理措施

原因:粗煤气水气比长期偏低;整个系统刚开车成功,还有很多不稳定因素;系统开停车次数较多等。系统频繁的开停车导致变换炉催化剂温度波动较大,对催化剂伤害大;开车过程第一变换炉前粗煤气由于手动阀门控制不及时,导致床层温度最高达550 ℃,人为手动控制与中控进行导气在时间上有滞后性。

处理措施:(1)将导气的手动阀门改成自调阀门,解决导气超温问题。(2)更换顶部催化剂:在大修期间,通入高压氮气将第一变换炉降温至45 ℃以内,在无氧环境中对顶部失活较严重的催化剂进行更换处理(更换20.0 m3),同时在新催化剂上方装填4 m3旧催化剂,减少对新催化剂的冲击。通过这一举措,第一变换炉的入口温度从295 ℃调整至260 ℃,催化剂的低温活性可以得到较好利用,根据变换炉出口CO 含量升高情况逐步提高入口温度,保证催化剂能够长期运行。

4.3 第一变换炉顶部催化剂含尘量较多原因分析及处理措施

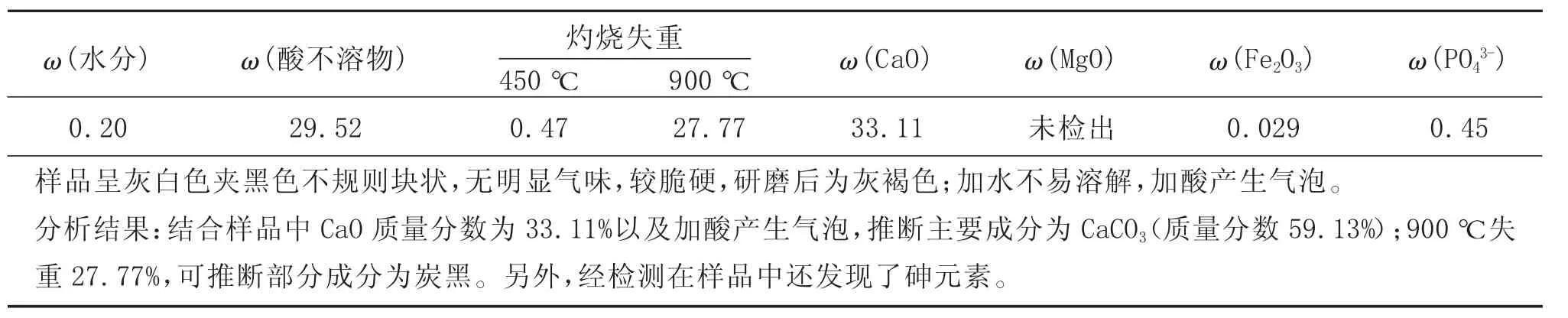

变换界区粗煤气含尘质量浓度为103 mg/m3,远超过设计值(原设计为1 mg/m3),粗煤气过滤器滤芯无法有效过滤积灰,导致其直接进入第一变换炉顶部,部分积灰还在粗煤气预热器中形成结垢,粗煤气预热器内的垢样成分分析结果见表4。由表4 可知,垢样中炭黑含量较高,同时含有砷元素。2020年8月再次对第一变换炉顶部取样分析,发现含有砷等催化剂毒物。砷一般是附着在杂质上带过来的,所以粗煤气中尘含量、砷含量较高是造成催化剂活性下降的主要原因。

表4 粗煤气预热器内垢样分析结果%

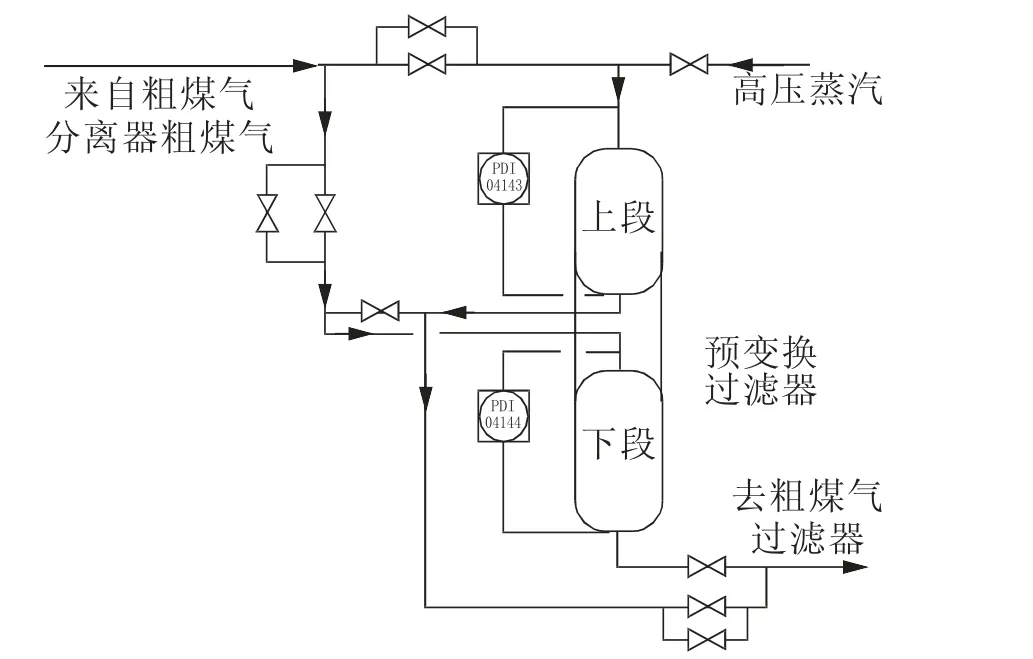

处理措施:为解决粗煤气带灰问题,在粗煤气分离器后增加一套预变换过滤器(其流程示意图见图2),在其入口设计一根高压蒸汽管线,可以改善水气比,提高粗煤气温度2 ℃,减少煤灰等盐类物质在粗煤气预热器中结垢。此设备分为上、下两段,上段装填第一变换炉卸出的经过过筛的旧催化剂,下段装填直径为Φ15 mm 的多孔磁球6.8 m3(后为增加过滤效果,全部改成旧变换催化剂),上、下段平时串联使用,如遇到压差增大,上、下段单独运行,不会导致系统负荷下降或者停车。增加预变换过滤器后,提高了粗煤气过滤能力,有效解决了变换催化剂带灰问题。

图2 预变换过滤器工艺流程示意图

在预变换过滤器投运后,系统未发生过因为压差导致减负荷或者停车,第一变换炉顶部催化剂积灰减少,使用寿命增加,催化剂在使用后期也不需要为提高入口温度而放空中压蒸汽,造成能耗损失。

运行一年后,对预变换过滤器上、下段旧催化剂分别进行了过筛,卸出的旧催化剂积灰严重,之后重新装填过筛后的旧催化剂,预变换过滤器运行情况良好。

5 变换催化剂行业使用情况对比

为了检验K8-11 或K8-11G(载硫型预硫化)催化剂在华鹤公司使用寿命不足设计年限的原因,对该催化剂在山东华鲁恒升化工股份有限公司(简称华鲁恒升)、内蒙古博大实地化学有限公司(简称博大实地)、内蒙古天润化工有限责任公司(简称天润化工)第一变换炉的运行情况进行了考察,结果列于表5。该催化剂在华鲁恒升、天润化工第一变换炉内都能使用3 a~5 a,但在博大实地使用寿命不足3 a,后者与华鹤公司情况类似:煤灰分高、粗煤气带灰、换热器结垢、催化剂使用寿命短。

表5 K8-11/K8-11G 催化剂使用情况对比

从考察情况来看,变换催化剂的使用情况与原料煤有较大关系,在系统负荷相同的情况下,原料煤灰分对变换催化剂的使用寿命有一定的影响,华鲁恒升、天润化工原料煤灰分不到8%,从气化送到变换的气体洁净,变换未设置过滤器,且天润化工气化运行工况与华鹤公司相似;博大实地原料煤灰分与华鹤公司相近,但其不加石灰石,华鹤公司原料煤指标较其恶劣,粗煤气带灰会导致气化塔盘堵塞、造成变换冷凝液无法与气相充分接触,使大量的水被带回变换工段,极易导致催化剂泡水,使催化剂失活[4]。经过考察验证,K8-11 或K8-11G 催化剂可以满足煤化工领域的使用要求。

6 结语

煤气洁净问题对催化剂运行及寿命影响较大。从华鹤公司2015年—2020年催化剂的使用情况分析,生产装置存在不利于催化剂长期运行的影响因素,目前部分问题已解决,同时为防止砷对催化剂产生侵害,2021年在预变换过滤器装填了可以过滤砷等毒物的保护剂。华鹤公司变换系统经过不断的改造和优化调整,可以为催化剂的运行提供良好的条件,使其使用寿命逐渐增长,满足系统的稳定运行。