低温甲醇洗热再生系统存在的问题及解决措施

马 伟,程 伟,刘克存

(国能榆林化工有限公司,陕西 榆林 719302)

国能榆林化工有限公司(简称榆林化工)一期一阶段60 万t/a 聚烯烃项目于2015年12月建成投产,二阶段项目为年产186 万t 煤制甲醇(MTO 级)联产40 万t 合成气制乙二醇,其中煤制甲醇装置于2020年12月投产。MTO 级甲醇合成工艺以煤为原料,采用GE 水煤浆加压气化制取粗煤气,经过部分粗煤气耐硫变换、低温甲醇洗气体净化制备合格的合成气,再经过甲醇合成生产MTO 级甲醇,送往下游生产聚丙烯。榆林化工煤制甲醇装置投料试车1 个多月以来,低温甲醇洗装置热再生塔顶冷凝器换热效率低,导致贫甲醇再生不合格,净化气总硫不达标,酸性气夹带甲醇,致使贫甲醇中水含量、废水中甲醇含量一直超指标,严重影响到系统的稳定运行。榆林化工针对这些问题进行了原因分析,并采取了针对性的改进措施,现介绍如下。

1 低温甲醇洗工艺运行中存在的问题

榆林化工酸性气体脱除装置由低温甲醇洗单元、CO 深冷分离单元、高压PSA 单元、冷冻站单元组成,其中低温甲醇洗单元采用鲁奇(Lurgi)专利技术,目前系全球首套单系列最大工艺,处理变换气量52.76×104m3/h 、未变换气量44.98×104m3/h ,主要任务是接收气化变换装置的变换气和未变换气,将其中的CO2、H2S、COS 等酸性气体脱除,得到氢碳比(摩尔比)略大于2 且总硫体积分数<0.1×10-6的净化合成气,作为甲醇合成单元原料气;送出10.37×104m3/h未变换净化气至CO 深冷分离单元,生产CO 产品气;送出9.88×104m3/h 富氢气至高压PSA 单元,生产H2产品气;送出H2S 体积分数大于35%的富H2S 气体至硫回收单元,生产硫磺产品。CO 产品气、H2产品气作为原料气送至乙二醇装置。

1.1 热再生塔顶冷凝器(E-119)换热效率低

2020年12月26日,系统开车投用热再生塔(C-105)再沸器以来,E-119 壳程出口温度(TI-1314)一直缓慢上涨,从40 ℃涨至78 ℃,高于设计指标(40 ℃),对系统产生了一定的影响。首先,热再生塔回流温度高,使贫甲醇再生不合格,贫甲醇中总硫体积分数50×10-6,高于设计值(20×10-6),导致合成气总硫超指标,体积分数达0.22×10-6(设计值为小于0.1×10-6),影响合成单元脱硫保护剂的使用寿命;其次,酸性气温度45 ℃,超过设计值(25 ℃),导致酸性气夹带甲醇,影响硫回收单元的稳定运行以及硫磺品质,同时损失一定量的甲醇。

1.2 贫甲醇中水含量高、废水COD 频繁超标

从2020年12月26日系统开车以来,贫甲醇中的含水质量分数最高值1.58%,最低值0.84%,平均值1.12%,而设计指标为小于0.50%,一直处于超标运行,且贫甲醇颜色呈灰暗色。贫甲醇系统水含量高,一方面影响吸收效率,另一方面加剧了设备、管道腐蚀,存在安全隐患。

废水中甲醇含量高,导致COD 频繁超标,COD 最高值2700 mg/L,而控制指标要求小于1000 mg/L。废水中COD 超标,一方面影响污水处理单元的稳定运行,另一方面增加了系统的甲醇消耗。

2 原因分析

2.1 E-119 换热效率低的原因分析

E-119 换热效率低的可能因素有:换热器设计换热面积偏小、换热器结垢、进口阀节流、出口阀节流、杂物堵塞管板等。

2.1.1 确定影响因素

(1)测量E-119 循环水流量

2021年2月7日,使用超声波流量计测量E-119上水流量,值为190 m3/h。为了验证测量数据的准确性,用其测量冷冻站循环水总管流量,测量值与安装在管道上的正式流量计显示值相差2.1%,由此推断,超声波流量计测量值基本真实。测量的循环水流量(190 m3/h)仅达到设计流量的17.2%,远小于设计值,因此排除换热器设计面积偏小的因素。(2)测量E-119 循环水压力

2021年2月8日,使用同一块压力表对E-119 上水阀前后、回水阀前后4 处压力进行测量。上水阀前后压力均为0.31 MPa,回水阀前后压力均为0.15 MPa。因此排除进、出口阀节流因素。(3)压差对比

丙烯冷凝器E-402A/B 位于框架4 层平台,距离地面31.5 m,循环水侧进出口压差分别是0.09 MPa、0.10 MPa。E-119 位于框架3 层平台,距离地面20.4 m,循环水侧进出口压差0.16 MPa,与E-402A/B 循环水相比压差较大,因此推测多种因素中,E-119 管程堵塞的可能性最大。

2.1.2 堵塞原因分析

2021年2月8日,在测量E-119 上水阀后压力时,将盲盖拆除后,发现一小片黑色填料(直径约4 cm),经确认为供水单元凉水塔填料。于是将E-119上水阀后导淋全开1 min,冲出许多黑色填料。

由此推断,E-119 管程被供水单元凉水塔填料堵塞的可能性最大。

2.2 贫甲醇水含量高、废水COD 频繁超标的原因分析

2.2.1 工艺流程问题

2021年2月8日,经过全面排查,发现喷淋甲醇水闪蒸罐(V-123)至热再生回流罐(V-103)液相管线有流量,经确认阀门内漏。正常工况下,V-103 液相送至醇水分离塔(C-106)上塔,在C-106 切出情况下,将V-123 液相输送至V-103。V-123 液相含水质量分数设计值65%,若部分送至V-103,V123 液相将被直接送至热再生塔(C-105),不仅将水带入贫甲醇中,而且将部分杂质带入贫甲醇中。

2.2.2 灵敏板温度控制问题

C-106 塔灵敏板温度(TI-1323)设计值118 ℃,系统开车以来,灵敏板温度波动非常大,最高128 ℃,最低102 ℃,且波动周期频繁。TI-1323 若高,整个塔盘温度梯度上升,重组分上移,则C-106 塔顶甲醇蒸汽水含量高,导致贫甲醇水含量高;TI-1323 若低,整个塔盘温度梯度降低,轻组分下移,则C-106 废水中甲醇含量高。TI-1323 波动主要有两个原因:其一,低压蒸汽管网压力波动,最高1.53 MPa,最低1.41 MPa,导致醇水分离塔再沸器E-116A/B 热负荷变化;其二,C-106 塔灵敏板控制点(TIC-1323)与再沸器蒸汽流量不能实现串级控制,手动调节滞后,调节幅度难以控制。

3 采取的措施及效果

3.1 E-119 换热效率低的处理措施

在E-119 进口循环水管线上带压开孔,增加反冲洗管线。2021年2月16日完成了在线带压开孔,进行了两次反冲洗,冲出大量填料与沙子。反冲洗后效果明显,E-119 循环水量增至1440 m3/h,TI-1314 降低至35 ℃,控制在设计值(40 ℃)内,低温甲醇洗工况好转,甲醇再生合格,合成气总硫控制在指标范围内,酸性气温度控制在指标范围内、且不再夹带甲醇。

3.2 贫甲醇水含量高、废水COD 频繁超标的处理措施

3.2.1 工艺流程改进

更换V-123 至V-103 液相管线的内漏阀门,并加盲板隔离。逐渐开大C-106 顶部甲醇蒸汽流量控制阀(FV-1309),确保C-106 上塔至下塔液相温度(TI-1338)控制在指标范围内。

3.2.2 优化TI-1323 控制指标

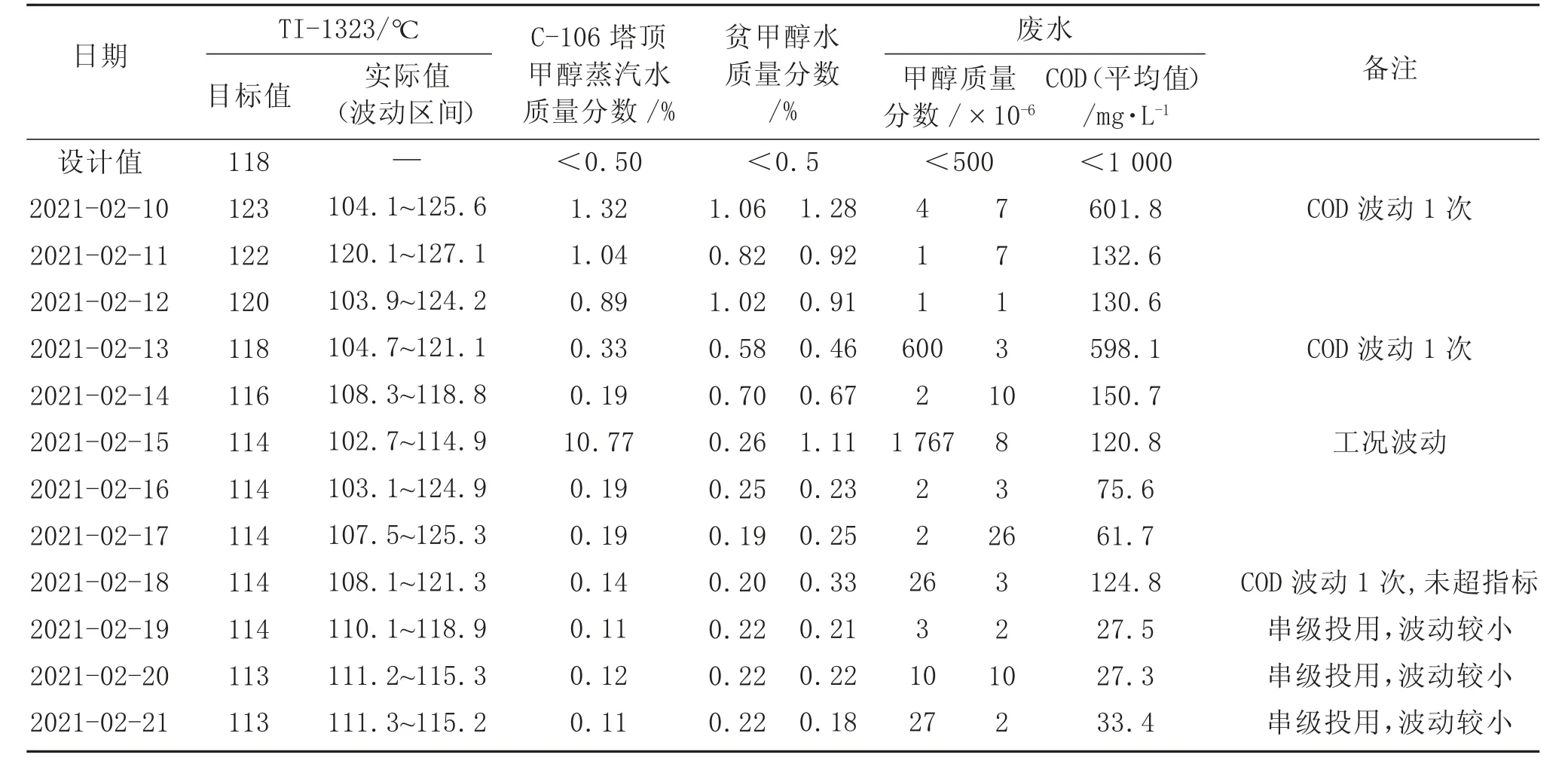

调整过程中,首先确保环保指标合格,其次降低贫甲醇中的水含量,即先控制TI-1323 在较高值,确保废水中COD 合格,然后再尝试逐渐降低TI-1323,从而降低贫甲醇中的水含量。调整过程中TI-1323 与C-106 塔分析数据见表1。

表1 TI-1323 与C-106 塔分析数据

由表1 可知,2021年2月10日,将TI-1323 控制在123 ℃,废水中甲醇含量合格,C-106 塔顶甲醇蒸汽水含量和贫甲醇水含量超标;逐渐降低TI-1323 至113 ℃,废水中甲醇含量、C-106 塔顶甲醇蒸汽中水含量、贫甲醇水含量均合格:贫甲醇含水质量分数连续取样分析12 次,均达到<0.50%的控制指标,贫甲醇液清澈透明;废水中甲醇质量分数连续取样分析12次,均达到<500×10-6的控制指标;COD 连续7 d 合格。

2021年2月14日—19日,进行TIC-1323 的PID参数整定。2月19日,将TIC-1323 与E-116A 蒸汽流量串级控制,E-116B 蒸汽流量手动控制。PID 参数整定后效果明显,C-106 塔灵敏板温度TI-1323 波动大幅度减少,由21 ℃降低至4 ℃,满足工艺需求,低温甲醇洗系统逐渐好转。

3.3 改造后系统运行情况

优化改造完成后,低温甲醇洗系统运行稳定,经过4 个多月的运行,贫甲醇中含水质量分数平均0.35%,达标率100%;废水中甲醇质量分数平均3×10-6,COD 40 mg/L,达标率100%;同时系统蒸汽消耗显著降低,节约1.1 MPa 过热蒸汽1.2 t/h。