基于热量双循环的焦炉烟道气脱硫脱硝工艺及应用

杨助喜

(宝武水务科技有限公司,上海 201900)

2019 年,生态环境部等五部委联合印发《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号),提出到2025年底前,重点区域钢铁企业超低排放改造基本完成,其中要求焦炉烟道气的排放指标(干基,基准氧体积分数8%)达到:SO2质量浓度≤30 mg/m3,NOx质量浓度≤150 mg/m3,粉尘质量浓度≤10 mg/m3,并且不排除日后在此基础上再次提高排放标准的可能。焦炉是钢铁、焦化企业的污染排放大户,目前焦炉烟道气的SO2、NOx排放大多无法达到超低排放要求,特别是采用焦炉煤气加热的焦炉,污染物超标问题更加严重。

经过对国内焦炉烟气脱硫脱硝技术现状和各种工艺的适用性进行比较分析,本文提出了一种基于热量双循环的“旋转喷雾法(SDA)钙基脱硫+ 选择性催化还原(SCR)脱硝”工艺,并在国内某钢厂进行了实践应用。结果表明,这种工艺具有净化效率高,抗烟气波动能力强,且脱硫副产物(以CaSO4、CaSO3为主)可实现妥善处置等优点,现介绍如下,以供同类焦炉烟气脱硫脱硝工程参考。

1 焦炉烟道气脱硫工艺技术分析

由于焦炉自身工艺特点,根据所采用的燃料不同(主要是焦炉煤气、高炉煤气或混合煤气),所产生的烟道气温度为180 ℃~280 ℃,硫化物质量浓度一般在50 mg/m3~500 mg/m3,NOx质量浓度一般在200 mg/m3~1000mg/m3。

目前针对焦炉烟道气的脱硫工艺路线可分为湿法、干法和半干法3 类[1],其中,干法、半干法应用较多。代表性的干法工艺有活性炭法、碳酸氢钠干法(Sodium Dry Sorbent,简称SDS 法),半干法工艺有旋转喷雾法(Spray Drying Absorption,简称SDA 法)、循环流化床法(Circulating Fluidized Bed,简称CFB法)等。

1.1 活性炭法

活性炭法是指在吸收塔中,利用活性炭发达的孔结构和比表面积,通过物理和化学吸附作用,吸附烟气中的SO2、NOx等污染物,并用NH3还原吸附的NOx,达到同时实现脱硫脱硝效果。其系统相对简单,但由于受到活性炭耐温影响,出于安全考虑,运行温度需控制在较低水平,一般在120 ℃~130 ℃[2],因此活性炭法一般前端需配置余热锅炉或其他烟气降温措施。

SDS 法、SDA 法、CFB 法3 种工艺均需在脱硫之后配置布袋除尘器,对粉尘的控制效果比较稳定;而活性炭法利用活性炭微孔吸附或过滤粉尘,考虑到经济性,一般不再设置专门的除尘措施,但活性炭过滤粉尘能力有限且本身会粉化,因此,总体来说活性炭法对粉尘的控制相对较弱,系统存在一定的粉尘超标风险。另外,活性炭脱硝效率不高,一般不超过80%[3],而且其脱硝过程中的氨逃逸率较高,随着环保要求的日益提高,对氨逃逸的监控必将提出更高要求。

1.2 SDS 法

采用碳酸氢钠为脱硫剂的SDS 脱硫工艺是将脱硫剂(NaHCO3)研磨至细度600 目~800 目,然后均匀喷射在管道内,并被热激活,比表面积迅速增大,与酸性烟气充分接触,发生化学反应,烟气中的SO2等酸性物质被吸收净化,生成以固态硫酸钠、亚硫酸钠、碳酸钠为主的副产物。

从温度上看,该工艺比较适合焦炉烟气脱硫,其理想的使用温度一般在150 ℃以上,且在脱硫过程中温降小,脱硫后仍能维持较高的烟气温度,可以考虑其后直接配置低温催化剂进行SCR 脱硝,流程较简单。

该工艺主要的缺点是副产物硫酸钠、亚硫酸钠、碳酸钠等混合物难以消纳[4],没有合适的去向。另外由于运行温度较高,需配套耐高温的除尘器和布袋,提高了除尘器的投资和运行费用。

1.3 CFB 法

CFB 法是在脱硫塔底部入口处形成流化床层,强烈的内部湍流和固体颗粒回流加强了烟气与吸收剂的接触,使脱硫效率得到很大提高,可处理入口SO2浓度很高的烟气。

该工艺主要缺点是对负荷变动较为敏感,焦炉虽然生产负荷变化不会很大,但其每隔20 min~30 min需进行换向操作,换向过程中烟气量、污染物浓度均有较大波动,对流化床运行的稳定性不利。为了满足流化床内足够的流化动力,需设置烟气再循环系统[5],以防止塌床。

1.4 SDA 法

SDA 法是将脱硫浆液从脱硫塔的上方经雾化器雾化后喷入脱硫塔内,雾化器通过高速旋转(转速10000 r/min 以上)产生离心力,将脱硫浆液雾化成雾滴,与烟气气流混合。产生的雾滴粒径小至30 μm~80 μm,大幅增加了脱硫剂的反应比表面积,使反应迅速进行,并有很高的SO2脱除效率。

按照选用的脱硫剂不同,SDA 法可分为钙基SDA法[6](脱硫剂为石灰浆液)和钠基SDA 法[7](脱硫剂为苏打浆液),其中钠基SDA 法副产物与SDS 法类似,难以消纳,而钙基SDA 法副产物则可实现妥善处理。

钙基SDA 脱硫发生的主要化学反应见式(1)、式(2):

该工艺用于焦炉烟气的脱硫处理,对烟气量及污染物的波动具有很好的适应性,运行非常稳定可靠,处理效率可达到98%以上,其副产物可用于制作蒸压砖、隔热板或用于改良土壤等[8]。

采用钙基SDA 工艺的限制条件是脱硫塔入口温度一般优选为130 ℃~140 ℃,而焦炉烟气温度一般≥180 ℃,因此为了适应其窗口温度,本文引入一种基于热量双循环的SDA 脱硫工艺,对焦炉烟气温度进行精准调控。

2 焦炉烟道气脱硝工艺路线分析

目前焦炉烟道气控制NOx排放的主要途径是前端控制或末端治理,所谓前端控制一般是在焦炉设计时,充分运用各种能在燃烧过程中抑制NOx生成的技术,如合理确定立火道温度、控制实际燃烧温度、往燃烧空气中掺入废气、废气循环、分段供空气燃烧以及将上述技术相结合的复合技术,其实质是通过温度控制或改变燃烧方式,尽量减少温度热力型NOx的生成。一般通过该方法可以降低30%~50%的NOx排放,但还无法满足超低排放指标[9]。

而针对焦炉烟道气中的NOx,目前比较普遍采用的处理技术为选择性催化还原脱硝法(Selective Catalytic Reduction,简称SCR)[10],该工艺最早在电力行业广泛应用。2016年9月底,宝钢股份公司率先在4#烧结机建设了一套中温催化脱硝装置,该工程在消化吸收电厂SCR 脱硝技术基础上,通过二次开发创新,将SCR 脱硝技术成功引入到钢铁行业中,为日后烧结、焦炉等生产工序增设脱硝装置提供了参考。

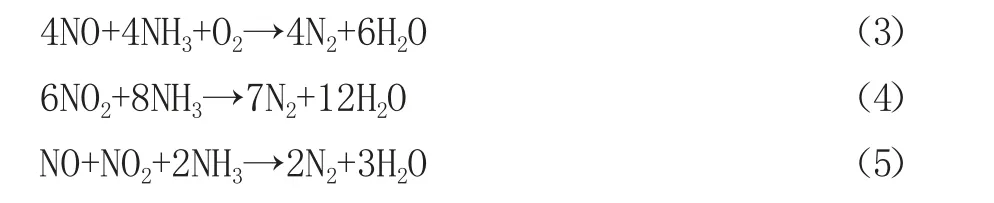

SCR 脱硝技术是在催化剂的作用下,利用氨作为还原剂,使其与烟气中的NOx反应,产生无害的氮气(N2)和水(H2O),其主要反应式见式(3)~式(5):

SCR 技术具有装置结构简单,不形成二次污染,并且具有脱除效率高(可达90%以上),运行可靠,便于维护等优点。

由于焦炉烟气与电力行业烟气存在一定的特性差异,SCR 在钢铁行业的应用主要受到烟气温度的影响,目前主流的钒系SCR 催化剂长期使用温度推荐180 ℃以上,最佳使用温度210 ℃以上[11],因此需采用相关手段对烟气温度进行调控,例如配置烟气- 烟气换热装置或热风炉升温装置等。

3 基于热量双循环的脱硫脱硝工艺设计及应用

3.1 工艺路线说明

从副产物、氨逃逸、稳定达标等因素综合考虑,开发了基于热量双循环的“旋转喷雾法(SDA)钙基脱硫+选择性催化还原(SCR)脱硝”工艺路线,为焦炉烟道气稳定达标排放提供保障。

所谓“热量双循环”是指在脱硫段和脱硝段分别设置1 台烟气换热器,对烟气温度进行精准调控,使脱硫塔和脱硝塔分别达到设计的运行温度,保证了系统运行的稳定性、经济性。

在脱硫段设置1 台烟气- 烟气换热器,用于将从焦炉地下烟道来的高温烟气降温至约130 ℃,达到SDA 脱硫的理想入口温度;脱硫后的净烟气返回该脱硫段换热器,升温后进入脱硝段,该换热器的传热动力来自脱硫段的烟气温降,该温降一般为20 ℃~30 ℃。

在脱硝段同样设置1 台烟气- 烟气换热器,使烟气进一步升温至理想的脱硝温度,该温升的传热动力来自脱硝段的烟气热风炉,温升一般为10 ℃~20 ℃,热风炉一般采用厂内的焦炉煤气或高炉煤气作为燃料。

3.2 应用案例

3.2.1 应用企业的情况

国内某钢厂有2×55 孔顶装6 m 焦炉,年产110 万t 焦炭,烟道气未经净化直接通过烟囱排放,不符合超低排放要求,需实施脱硫脱硝超低排放改造工程。

综合考虑到该工程焦炉烟道气的脱硫脱硝工艺必须对焦炉工况波动具有良好适应性、净化效率高且副产物可稳定处置、排烟温度>130 ℃以满足烟囱热备要求等因素,确定脱硫工艺采用钙基SDA 脱硫,脱硝工艺采用SCR 脱硝,且先脱硫后脱硝,再结合具体的烟气特性,最终确定了基于热量双循环的“旋转喷雾法(SDA)钙基脱硫+ 选择性催化还原(SCR)脱硝”工艺路线。

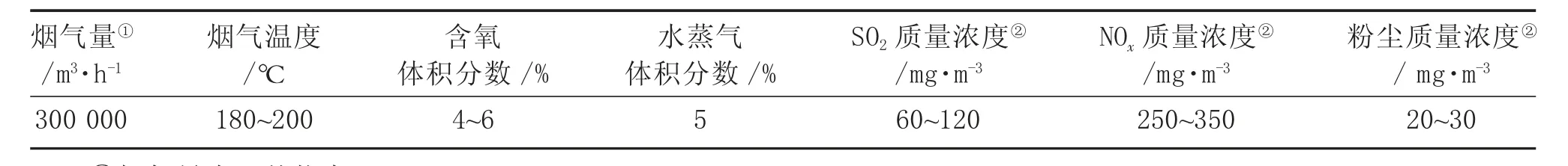

该企业焦炉烟道气的主要参数见表1。

表1 某企业焦炉烟道气主要参数

3.2.2 热量双循环脱硫脱硝工艺的流程及主要设备

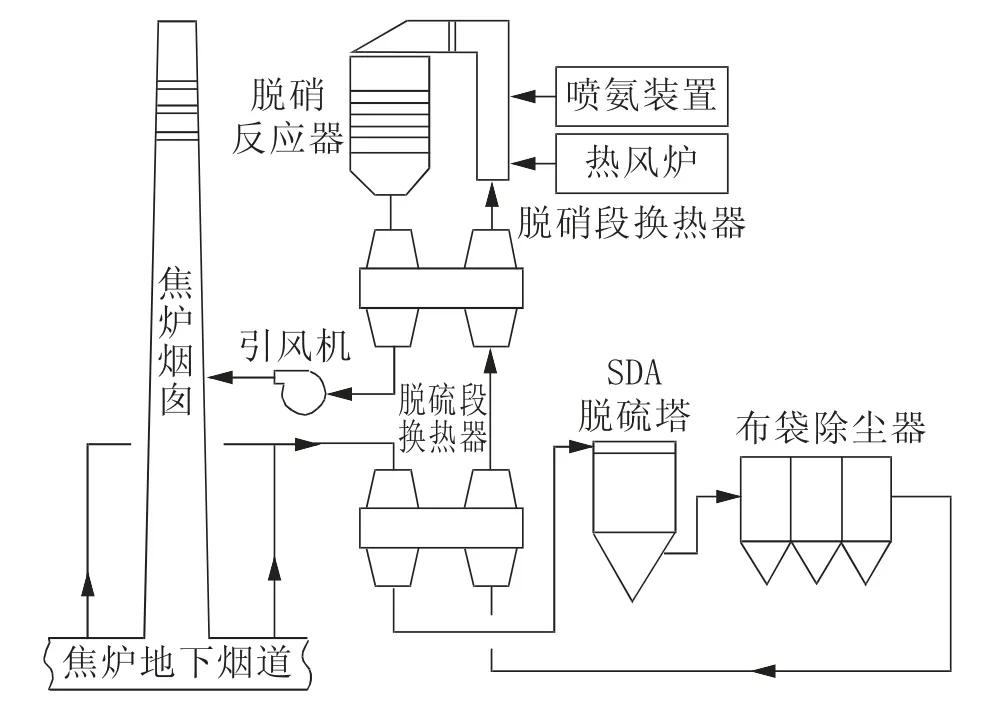

基于热量双循环的“旋转喷雾法(SDA)脱硫+ 选择性催化还原(SCR)脱硝”工艺的流程示意图见图1。

图1 热量双循环脱硫脱硝工艺流程示意图

来自2 座焦炉总烟道的焦炉烟道气汇合后进入脱硫段换热器,烟气温度从约190 ℃降至约130 ℃,达到脱硫的运行窗口温度,之后进入旋转喷雾(SDA)脱硫塔进行脱硫,脱硫后采用布袋除尘器进行过滤收尘,至此完成脱硫及除尘过程。出布袋除尘器的烟气依次经过脱硫段换热器、脱硝段换热器,温度达到约210 ℃,再经热风炉略微补热至220 ℃~225 ℃进行脱硝反应,反应完成后的烟气经脱硝换热器将热量传给脱硝段原烟气,自身降温至160 ℃以上排至烟囱。

热量双循环脱硫脱硝工艺的主要设备及规格见表2。

表2 热量双循环脱硫脱硝工艺的主要设备及规格

3.2.3 治理效果

该项目自2020年5月份开始建设,2021年4月份投运,出口各项污染物均稳定达标,烟囱在线连续监测装置数据见表3。

由表3 可见,该改造工程实施后烟囱出口实测数据均优于超低排放指标,并且均具有较大的提标潜力,可较好地应对日后国家标准的升级。

表3 焦炉烟道气处理前后数据

3.3 工艺特点和优势分析

3.3.1 采用热量双循环装置,对焦炉烟气温度进行分段精准调控,在满足脱硫脱硝运行温度要求的同时,较大地降低了系统运行费用。其中脱硫剂采用成本较低的石灰粉,脱硝段煤气耗量约为常规钙基脱硫脱硝工艺的50%~60%。

3.3.2 得益于热量双循环装置,系统对焦炉烟道气的波动具有很好的适应性,尤其适用于焦炉烟道气温度在180 ℃~200 ℃的工况,整个工艺系统通过调节脱硫喷浆量和控制脱硝升温幅度,可有效应对焦炉烟气量和温度波动,并且始终保证烟囱出口排烟温度在160 ℃以上,满足焦炉烟囱热备的要求。

3.3.3 SCR 脱硝反应器后置,先将烟气中SO2脱除再进行脱硝,可避免SO2与氨反应生成硫酸氢铵、硫酸铵,并且最大程度保护脱硝催化剂,延长其使用寿命。设计脱硝运行温度220 ℃,属于当前比较成熟的中低温脱硝温度窗口,进一步保障了系统的稳定运行。

3.3.4 脱硫采用SDA 法,副产物的主要成分是CaSO4、CaSO3、Ca(OH)2,可用于水泥添加剂,制作蒸压砖、隔热板等建材用原料,具有比较稳定的消纳途径。

3.3.5 出口污染物可稳定达标,并且全面优于超低排放指标;氨逃逸率可控制在远远小于《火电厂烟气脱硝技术导则》(DL/T 296—2011)中规定的氨逃逸指标(≤3×10-6),为满足今后更加严格的排放标准奠定了良好基础。

3.4 工艺适用性分析

相较于目前焦炉烟道气脱硫应用较多的SDS 脱硫工艺,该工艺流程相对较长,初次投资和占用场地相对较大,是其没有被广泛采用的原因。但该工艺在焦炉烟道气温度和污染物指标波动较大、烟囱热备温度要求较高、且企业无法消纳钠基脱硫副产物的场合将具有较大优势。

钠基脱硫副产物是以硫酸钠、亚硫酸钠、碳酸钠为主的混合物,属于可溶于水的物质,难以直接再利用。目前钠基副产物按照一般固废处置,但日后如果管控升级则可能成为企业头疼的问题,因此钙基脱硫路线可能逐渐成为更多企业的选择。

4 结语

采用一种基于热量双循环的 “旋转喷雾法(SDA)钙基脱硫+ 选择性催化还原(SCR)脱硝”组合式工艺,对某企业2 座6 m 焦炉的烟道气进行超低排放改造,改造后各项数据稳定达标,出口排放烟气中SO2质量浓度≤15 mg/m3,NOx质量浓度≤100 mg/m3,粉尘质量浓度≤8 mg/m3。“热量双循环”组合工艺可实现焦炉烟道气高效、稳定、安全的净化处理,不仅可实现超低排放指标,也可确保焦炉烟囱始终保持在“热备”状态,并且该工艺脱硫副产物有比较稳定的市场消纳途径,可供类似企业进行焦炉烟道气脱硫脱硝改造参考。