液压支架的智能化自适应控制研究

汤明明

(山西乡宁焦煤集团富康源煤业有限公司,山西 临汾 042100)

引言

放顶煤开采工艺为煤炭开采的常用方式之一,其中根据顶煤的冒落程度对放煤口开启和关闭时机的把握是实现该开采工艺自动化的核心问题。目前,液压直接顶煤的冒落程度主要依靠现场工人目测并根据其经验综合判断放煤口的开启和关闭,在实际生产中常发生过放或欠放的情况,导致大量的煤矸石和丢煤混入原煤中,增加了后期的洗煤成本和煤炭资源的浪费[1]。因此,针对液压支架的智能化自适应控制展开研究,在自动化工作面的基础上增加智能化放煤,对于促进我国矿井的智能化、数字化建设具有重要意义。

1 液压支架智能化自适应控制的理论基础

为保证液压支架根据顶煤的冒落程度完成其智能化自适应控制的目的,避免过放和欠放现象的发生。针对综采放顶煤开采工艺有必要对顶煤开采工艺对应的围岩变化规律、顶板的破话机理以及液压支架与顶煤相互作用的机理进行研究。

在综采工作面的垂直方向,放顶煤开采体系包括有基本顶、直接顶、支架以及底板组成。放顶煤开采工艺与分层开采、一次全采高开采工艺不同,该工艺一次采出煤炭的厚度角度为放煤和机采两部分的综合厚度。放顶煤开采工艺对应的矿压显现规律的特点总结如下:

1)放顶煤开采工艺下工作面支承压力的分布范围交广,其压力峰值与一次采高和分层开采而言相对前移;

2)放煤开采工艺下液压支架的承受载荷与工作面煤层的硬度相关。煤层硬度越大,液压支架的支承载荷越大;且其支承载荷大于分层开采和一次采全高工艺;

3)放顶煤开采工艺容易发生煤壁片帮和液压支架冒顶的现象。因此,针对放顶煤开采工艺下液压支架的选型应主要考虑其防片帮结构和前端支承力;

4)放顶煤开采工艺下液压支架容易出现低头或仰头的现象,且液压支架的合力作用的变化范围较为广泛[2]。

本文所研究液压支架的型号为ZFY18000/28/53D,该型液压支架的主要参数如表1所示:

表1 ZFY18000/28/53D液压支架主要参数

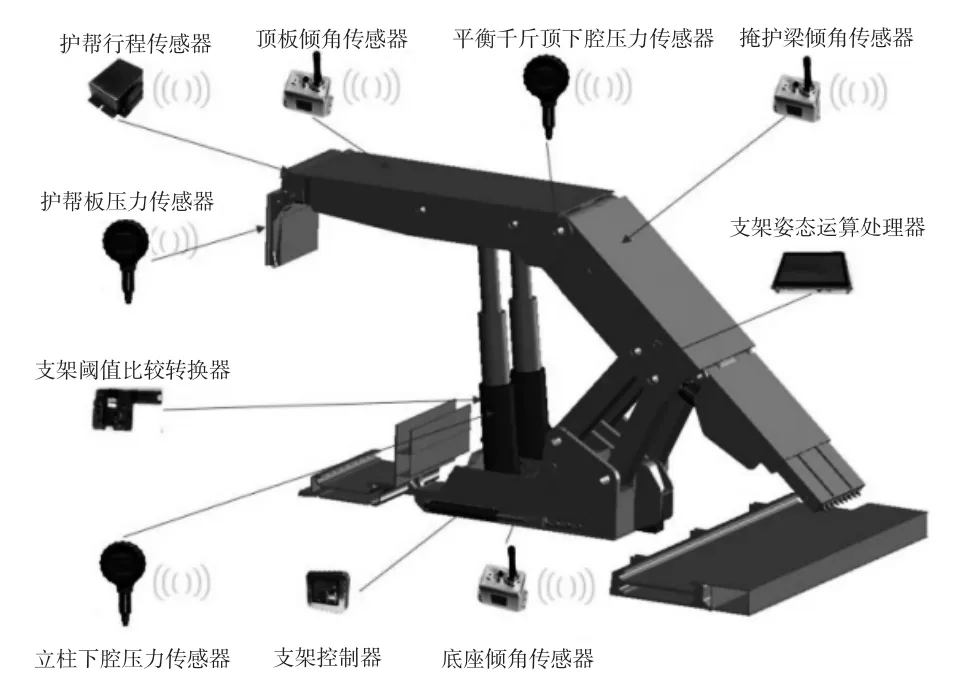

液压支架实现智能自适应控制的基础为液压支架与围岩智能耦合监测,包括液压支架姿态与工作面围岩、顶煤的耦合监测;液压支架顶梁与顶板之间相互作用力的智能耦合监测;液压支架护帮板与工作面煤壁的智能耦合监测。上述三类智能耦合监测通过其布置的压力监测点、姿态监测点和煤壁监测点实现,具体布置如下页图1所示。

基于如下页图1所示的各类传感器对液压支架的平衡上下腔、立柱下腔、掩护梁倾角、底座倾角以及顶梁倾角参数监测后,通过支架姿态运算处理后与支架参数阈值比较转换器分析后,对液压支架控制器进行控制,从而实现对液压支架的智能化自适应控制[3]。

图1 液压支架智能耦合监测布置图

2 煤矸石精准识别方法研究

实现液压支架的自适应智能化控制的关键在于解决放煤过程的智能化控制。目前,液压支架的控制主要通过电液控制系统实现,该种控制方式相对比较机械化,无法保证其根据煤层的变化对放煤操作进行智能化控制,即根据顶煤赋存条件变化对放煤口开启和关闭的智能化控制。本项目以液压支架尾梁安装的振动信号传感器对顶煤冒放过程进行监测,对煤层岩层的智能识别并通过电液控制器实现智能化放顶煤操作。

针对工作面顶煤冒放过程的监测,可采用射线含量测定、热成像仪、声音辨识、图像处理法等方法。但是,由于γ射线含量不确定、煤炭和岩石的热效应特征不明显、工作面噪声较大、粉尘浓度大图像不清晰等问题,均导致上述方法效果不佳。为此,在液压支架尾梁安装振动传感器对放煤过程中的煤矸石进行识别。本方向选用ADXL00liMEMS型煤矸识别传感器保证上述功能的实现。

煤矸识别传感器的安装如图2所示:

图2 煤矸识别传感器安装示意图

如图2所示,将煤矸识别传感器通过强力磁铁安装与液压支架的尾梁腹板位置处。其中,液压支架与液压支架以及液压支架与显示终端采用无线通讯方式对采集信号进行传输。

实践表明,采用上述煤矸石传感器可准确判断出岩石和煤炭撞击液压支架信号的区别。因此,基于煤矸识别传感器可对煤矸放落过程进行辨识。同时,经实践研究可知:矸石与液压支架撞击后滑落2.5 s后落入带式输送机。因此,为避免大尺寸矸石对装载机和破碎机的冲击应通过电液控制器的尾梁在2 s内完成收缩操作[4]。

3 液压支架自适应控制技术研究

通过对煤矸的精准识别,对液压支架支护质量的监测实现了对液压支架支护状态的自适应调整,从而保证液压支架工作面围岩、顶板的支护效果,提高了液压支架的使用寿命,最终保障了综采工作面安全生产。

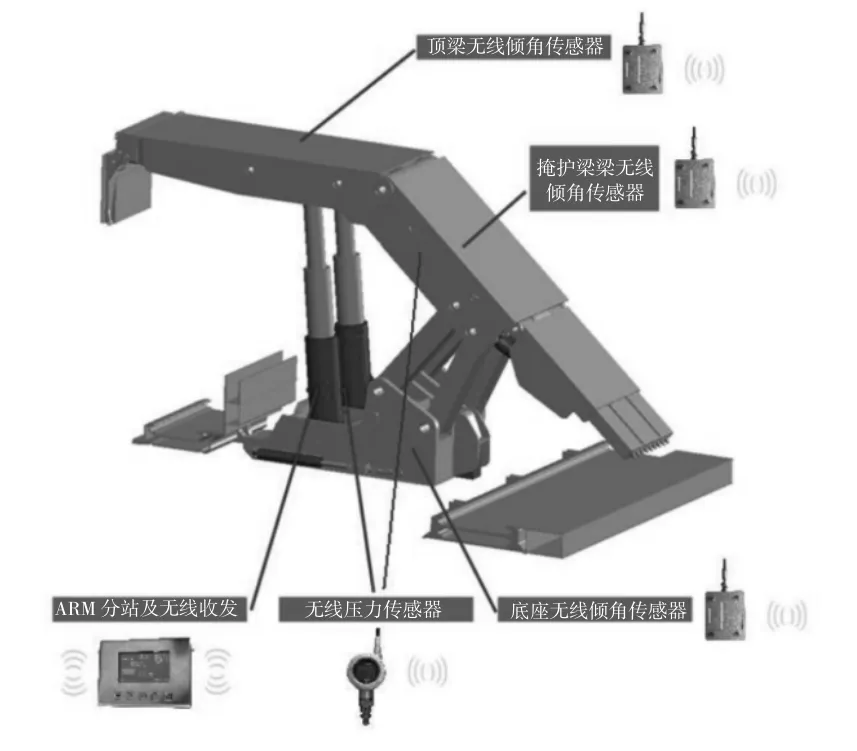

首先,对于煤矸的精准识别可由煤矸石精准识别方法中所研究的高性能加速计完成;其次,对于液压支架支护质量的监测,由现场布置于液压支架的各类传感器对每台液压支架的工作状态进行监测为基础,并在此基础上基于无线通讯模块形成质量监测网络。液压支架支护质量监测传感器的布置如图3所示:

图3 液压支架支护质量监测传感器布置图

为对液压支架智能化自适应控制技术的深入研究,采用工业性试验开展验证试验。首先,在液压支架的顶梁、前后连杆、底座和掩护梁各安装一台倾角传感器,并对顶梁-掩护梁-底座、顶梁-后连杆-底座以及顶梁-前连杆-底座三种算法所得理论计算与实测高度结果进行对比,并得出如表2所示的结论。

分析表2可知,以后连杆为主的算法与以前连杆算法为主液压支架的支护高度的自适应控制与理论之间的误差较小。因此,以前后连杆姿态算法实现对液压支架的智能化自适应控制的可靠性更高[5]。

算法 最大误差/mm最小误差/mm平均误差/mm以掩护梁为主 359 16 127.28以前连杆为主 161 8 79.04以后连杆为主 162 9 74.52

4 结语

液压支架作为综采工作面的主要支护设备,其支护质量好坏直接影响工作面生产安全性的高低。在实际生产中,要求液压支架需根据煤层赋存条件的变化和放顶煤参数的变化进行智能化控制。为此,以高性能加速计为核心实现对工作面煤矸的准确识别,为液压支架的智能化控制奠定基础。实践表明,通过前后连杆姿态算法对液压支架的智能化控制功能的实现可靠性最高。为后续液压支架智能化自适应控制功能的实践应用奠定了基础。