五脚正装限制件注射模设计

张建雷,王玉忠,孟玉喜

(1.南通苏禾车灯配件有限公司,江苏南通 226000;2.南通开放大学机电工程学院,江苏南通 226006)

1 引言

在汽车电路中,接插件一般由插头和插座组成,插头与插座都安装固定在其对应的护套内,“埋”在绝缘体中,人体不易触摸到带电接插件,相对来说比较安全。工作时通过插头、插座的插合和分离来实现电路的连接和断开,考虑到接插件在规定频率和加减速条件下的振动、冲击、颠簸、碰撞时的触点的电连接性,工程设计时,对插头、插座与其对应绝缘护套之间的保持力提出了要求,为确保保持力满足技术条件,在绝缘护套中大多增设了限制件,来保证接插件与护套的可靠连接,实现行车安全。

2 塑件成型工艺分析

图1为某汽车熔断器盒体中使用的五脚限制件,装配时是从盒体的正面插入的,因而俗称五脚正装限制件。塑件最大外形轮廓尺寸19.9×14.6×13.0mm,在19.9×14.6×1.4mm的平台内设有5个孔,2个7.1×1.25mm和3个6.2×1.2mm的孔,所有的孔口部均需工艺倒角;高度方向上设有5个3.3×1.05mm长矩形脚,长度为11.6mm,起限制作用,达到增强接插件与护套保持力的目的,所有矩形脚均设有1.1°的脱模斜度;塑件的侧面另设有一对左右锁扣,用于限制件自身与盒体护套的固定。塑件颜色为黄色,材料为聚酰胺-6(尼龙PA6),需求量20万件/年左右。

3 模具零部件设计

3.1 塑件成型收缩率的确定

在进行该五脚正装限制件的模具结构设计前,必须首先确定塑件的成型收缩率。影响塑件收缩率变化的因素很多,而且相当复杂,不同品种的塑料,其收缩率各不相同,即使同一品种而批号不同的塑料,或同一塑件的不同部位,其收缩率也经常不同。通常设计手册中提供的PA6收缩率不是一个定值,而是在一定范围(1.0%~1.5%)内变化的,这个波动范围越小,塑件尺寸精度就越容易保证,否则就难于控制。在模具设计时应根据以下因素综合考虑选取塑料的收缩率。

(1)塑件结构。塑件的形状、尺寸、壁厚、有无嵌件、嵌件数量及其分布对收缩率的大小也有很大影响。该限制件塑件的形状不算复杂,壁薄、有5个矩形通孔、孔的相对数量多且对称分布,所以设计选择收缩率时要尽量选小的收缩率。

(2)模具结构。模具的分型面,浇口形式、尺寸及其分布等因素直接影响料流方向、密度分布、保压补缩作用及成型时间。采用直接浇口和大截面的浇口,可减小收缩,但方向性强;浇口宽且短,则方向性小,距浇口近的或与料流方向垂直的部位收缩大。

(3)成型工艺条件。模具温度高,熔料冷却慢,则密度低,收缩大。成型压力及保压时间对收缩也有较大影响,压力高,时间长的收缩小,但方向性大。注射压力高,熔料粘度小,层间切应力小,脱模后弹性回跳大,故收缩也可相应减小。料温高,则收缩大,但方向性小。因此,在成型时调整模温、压力、注射速度及冷却时间等因素也可适当改变塑件收缩情况。

综上所述,该塑件的成型收缩率选为1.2%。

3.2 型腔排布与浇注系统布置

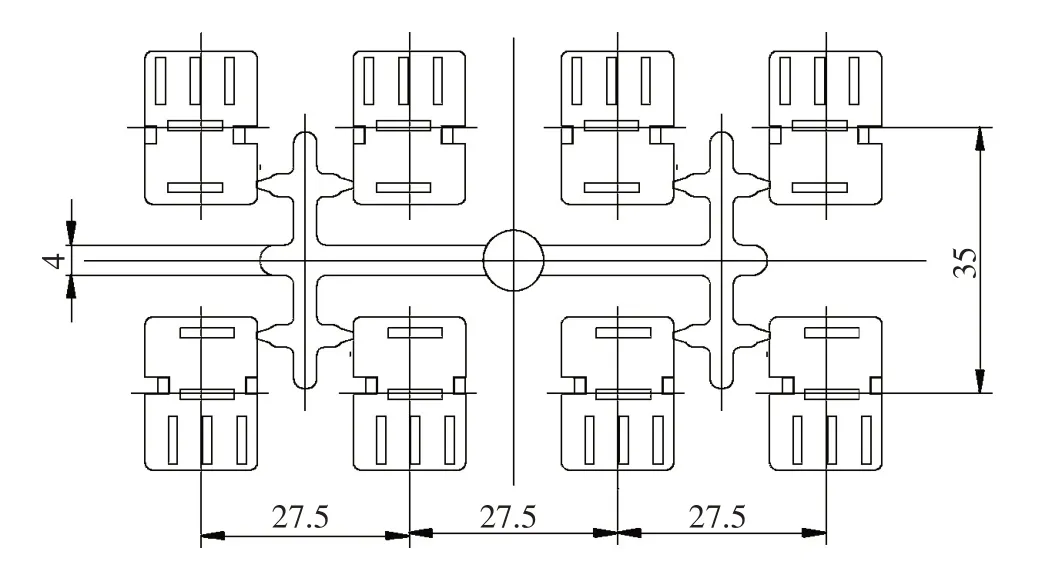

现代注射成型生产中,从提高生产效率和降低塑件生产成本上考虑,大多数小型塑件的成型模具都考虑多型腔的布局结构,根据该塑件20万件的年需求量和注射设备的实际条件,设计为1模8腔的多型腔排布形式。同时要考虑到浇注系统的布置方式又是多型腔模具设计的重要问题之一,由于型腔的排布与浇注系统布置密切相关,因而型腔的排布在多型腔模具设计中应加以综合考虑,型腔的排布应使每个型腔都通过浇注系统从总压力中均等地分得所需的足够压力,以保证塑料熔体同时均匀地充满每个型腔,使各型腔的塑件内在质量均一稳定。这就要求型腔与主流道之间的距离尽可能最短,同时采用平衡的流道和合理的浇口尺寸以及均匀的冷却等。合理的型腔排布可以避免塑件尺寸的差异、应力形成及脱模困难等问题。型腔排布与浇注系统布置如图2所示,横向中心距离为27.5mm,纵向中心距离为35.0mm,平衡进料形式。

图2 型腔排布与浇注系统布置

3.3 主要大镶块设计

由塑件图可知,该塑件结构上主要由19.9×14.6×1.4mm的平台和5只矩形脚组成,显而易见,模具的分型面选在平台与矩形脚交界处,平台部位设于上模,5只矩形脚留在下模。由于平台内还有5个通孔,这样就使得定动模的包紧力相当,为了使塑件注射成型过程中始终留于动模并顺利实现脱模,将定模设计成两部分。

3.3.1 定(上)模固定大镶块设计

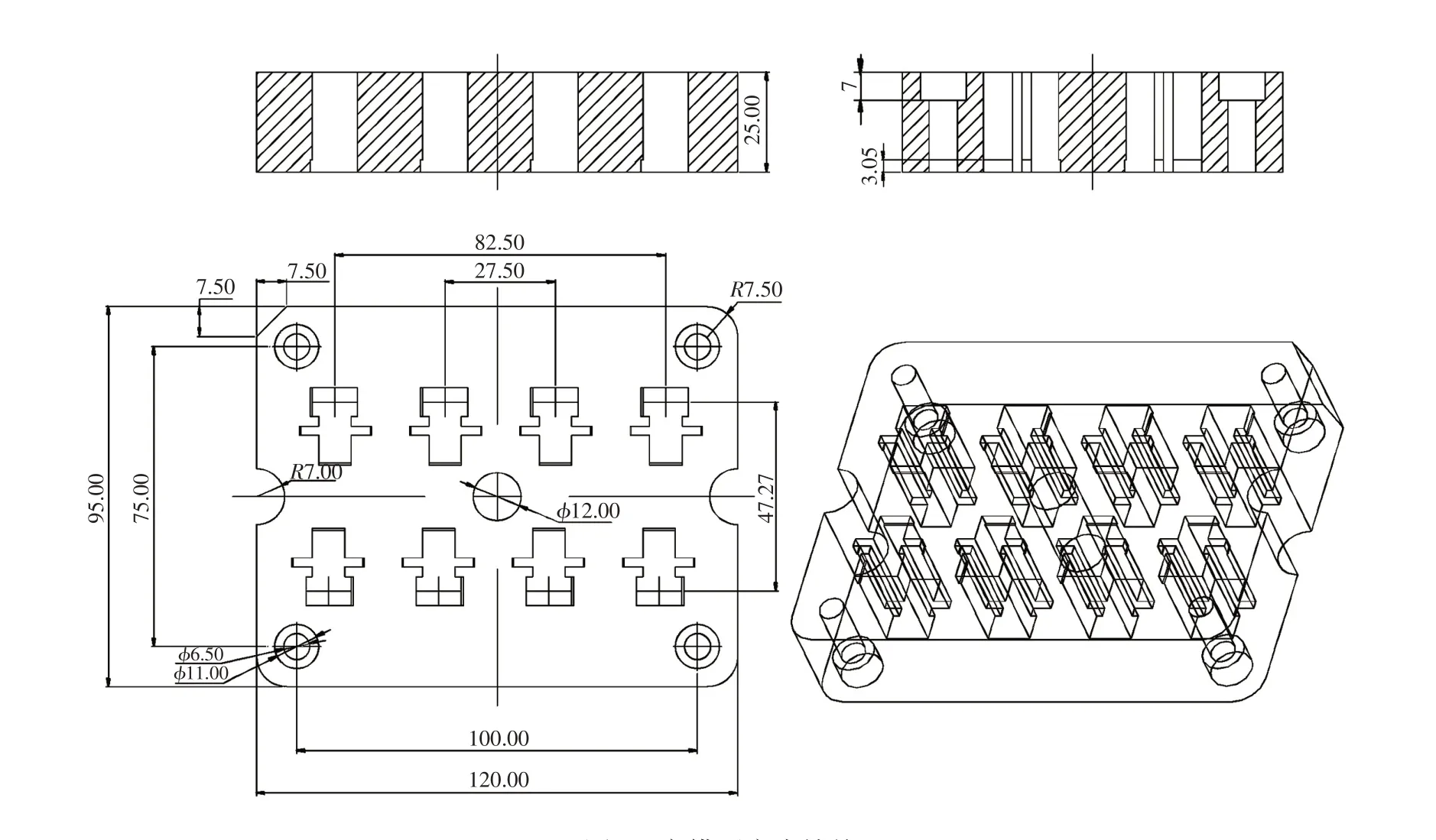

定模固定大镶块主要用于固定3种型芯,分别为:成型2个7.1×1.25mm孔的型芯、3个6.2×1.2mm孔的型芯和成型锁扣孔的型芯;大镶块的外形轮廓尺寸为120×95×25mm,四角中3个倒成R7.5mm的圆角,一个角倒成7.5×7.5mm的45°斜角,起装配防错作用。其内设有8组固定3种型芯的型孔,中心位置有ϕ12mm的浇口套过孔,4个中心距离为100×75mm的ϕ6.5mm螺钉固定用孔,沉孔ϕ11mm深7mm,左右两侧面中心分别设有R7mm的半圆通孔(起让位作用),定模固定大镶块如图3所示。

图3 定模固定大镶块

3.3.2 定(上)模型腔大镶块设计

定模型腔大镶块外形轮廓尺寸为120×95×20mm,该镶块其实是在上模固定大镶块的基础上进行的增加设计,增设的内容主要是型腔的设计、浇注系统中分流道和浇口的设计。型腔尺寸20.14×14.76×1.42mm,采用加工中心进行加工(也可采用电火花成型加工);为了便于机械加工及凝料脱模,分流道设置在分型面上,分流道的截面形状为R2mm的半圆形,分流道的X方向总长67mm,Y方向总长33.8mm,总长中包含冷料穴的尺寸。浇口亦称为进料口,是连接分流道与型腔的通道,它的位置、形状及尺寸对塑件的性能和质量的影响很大,根据塑件型腔深度仅为1.42mm的实际情况,将浇口设计成点浇口状的侧浇口,浇口宽0.9mm,深0.4mm,三面斜度,每面斜16°,这种结构形式结合了侧浇口和点浇口的优点,压力损失不是太大,收缩小,去除浇口后残留痕迹小,易取得浇注系统的平衡也利于注射过程中的自动化操作。定模型腔大镶块的设计如图4所示。

图4 定模型腔大镶块

3.3.3 动(下)模大镶块设计

动模大镶块的外形轮廓尺寸为120×95×30mm,外形结构与上模一致,其内主要有五脚成型型芯固定型孔结构尺寸和塑件顶出位置排布两部分的设计。五脚成型型芯固定型孔由4个型孔组成,分别为:两并排的长矩形脚设为一个型孔、3并排的长矩形脚设为一个型孔、左锁扣型孔和右锁扣型孔各一个。其中右锁扣(见图1标记)型孔与长矩形三脚型孔的平面位置距离非常接近,考虑到此大镶块的结构工艺性和制造成本,设计时有意将右锁扣型孔的尺寸放大延伸至与长矩形三脚型孔相贯通,同时为便于装配,必须要使左锁扣与右锁扣的型孔尺寸一致。塑件的顶出设计也是该下模大镶块设计的重要一环,顶杆位置分布得合理,塑件就不会产生变形或被顶坏现象。为此,首先顶杆要设在脱模阻力大的地方,其次顶杆应力求均匀布置,保证塑件被顶出时受力均匀,顶出平稳不变形,最后顶杆应设在塑件强度较高刚度较好处,据此综合考虑,设计了6根顶杆,如图5中A部放大图中的阴影标识,分别为:2根ϕ2.0mm的圆顶杆、3根3.0×0.8mm的顶片、1根3.0×1.6mm的顶片。动模大镶块的设计如图5所示。

图5 动模大镶块

3.3.4 5只矩形脚及锁扣成型型芯设计

该模具的型芯设计包含:平台内五孔成型型芯、平台外5只矩形脚成型型芯和锁扣部位成型型芯的设计,其中5只矩形脚成型型芯设计是主要部分。矩形脚成型型芯设计的可选方法有两种,一种是整体式,一种是哈夫(half)式;整体式矩形脚成型型腔的加工只能通过电火花成型加工,由于加工的电极截面尺寸较小,而深度较深,加工时排屑困难容易发生拉弧现象,而且后续注塑时还会发生排气不畅,造成塑件注塑不全的缺陷;哈夫式设计是将每个矩形脚成型型腔一分为二,可以有效的将整体式的封闭高度尺寸变成敞开式的长度尺寸,使电火花成型加工变得顺畅且制造效率提高,而且哈夫型芯由于拼缝之间微间隙的存在,可帮助后续注塑过程进行排气,有效提高塑件的合格品率,综上采用哈夫(half)式型芯设计方案。5只矩形脚及锁扣成型型芯的设计如图6所示。

图6 矩形脚及锁扣成型型芯a——矩形脚成型型芯Ⅰ b——矩形脚成型型芯Ⅱ c——矩形脚成型型芯Ⅲ d——锁扣成型型芯

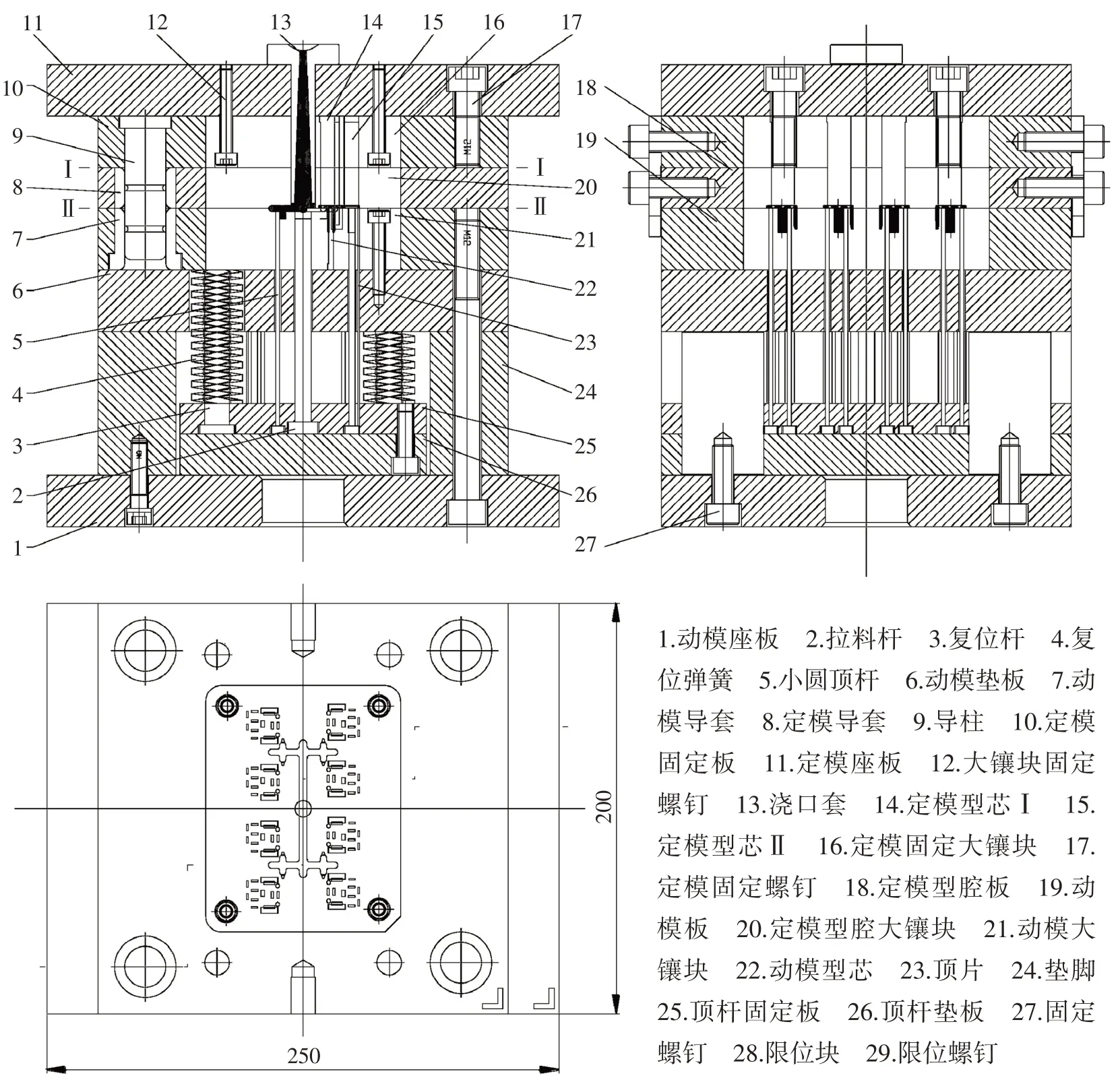

4 模具结构及其工作过程

模具结构如图7所示,模具工作过程:注塑机合模工作后,熔融耐高温PA6塑料通过注塑机喷嘴进入模具的浇口套13,并通过分流道和浇口进入模具型腔,经保温保压冷却后,注塑机进行开模动作。模具打开时,因塑件抱紧力的作用,定模型腔板18跟随动模一起移动且首先与定模固定板10在I-I处进行第一次分型,模具继续打开,当限位块28接触到限位螺钉29时,定模型腔板18停止运动,由于浇道拉杆2的作用,使得浇道废料和塑件全部留在动模,定模型腔板18与动模板19在II-II处二次分型,开模结束后,注塑机顶出系统开始工作,固定在固定板25上的小圆顶杆5和顶片23共同作用顶出塑件,拉料杆2顶出浇道料,塑件和浇道废料同时被顶出,机械手随即取走浇道废料和塑件,模具一个工作回合结束。

图7 模具总装配简图

5 结束语

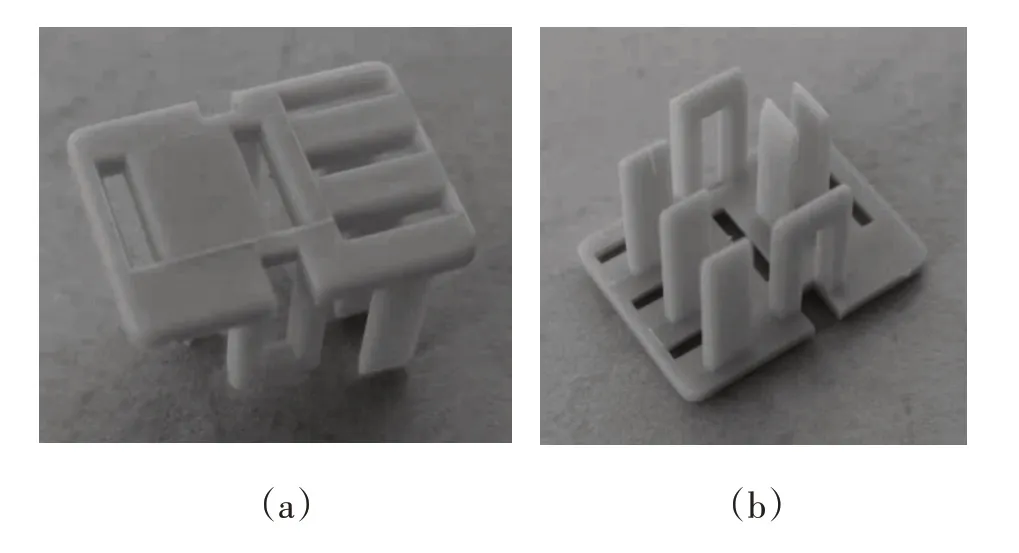

塑件的质量在很大程度上是依靠注射模的合理结构和模具成型零件的正确形状、精确尺寸及有效精度保证的,该五脚正装限制件注射模设计过程中,巧妙地运用模外限位块进行二次分型,再在成型大镶块中镶嵌哈夫型芯,达到了经济精度要求,经实际生产证明,模具结构合理可行,能满足大批量生产的需求。

图8 实际生产的五脚正装限制件a——塑件正面 b——塑件背面