“背包式”反应精馏生产丙烯酸叔丁酯过程控制策略设计

王 琼,张国雯,汤吉海,2,张竹修,崔咪芬,乔 旭,2

(1.南京工业大学 化工学院,材料化学工程国家重点实验室,江苏 南京 211800; 2.国家“江苏先进生物与化学制造协同创新中心”,江苏 南京 211800)

丙烯酸叔丁酯(TBAc)具有不饱和双键和多支链叔丁基结构,其聚合物具有黏结性强、透明度好、成膜清晰等特点,在造纸、采油、涂料等领域用途广泛[1]。羧酸叔丁酯由于存在大位阻的叔丁基团,采用叔丁醇为原料时,需要采用酸酐或者酰氯为原料,副产物羧酸或者HCl[2]。采用丙烯酸(AA)与异丁烯(IB)加成酯化法具有反应条件温和、原子经济性高的优点。由于叔碳正离子是最稳定的碳正离子[3],容易发生异丁烯二聚甚至多聚副反应。为了抑制二聚副反应的发生,往往采用酸过量,或者在较低温度下进行[4],一般选择较低反应温度(约30 ℃),同时加压(压力约0.35 MPa)以维持液相反应。

酸烯加成反应为可逆反应,可以通过反应精馏技术(RD)[5-6]提高转化率与选择性,降低过程能耗、节省设备投资,但是要求反应和分离条件须匹配。为了避免丙烯酸和丙烯酸叔丁酯聚合,精馏塔釜温度不超过100 ℃,故精馏压力不高于0.02 MPa。由于酸烯加成体系的反应条件与精馏分离条件不一致,采用“背包式”反应精馏技术(SRC)能够突破传统反应精馏技术对于工况的限制,并且反应器与精馏塔可以独立设计,催化剂装填、更换方便,易于工程放大[7-9]。目前,SRC技术已经在酸烯加成反应合成甲酸环己酯、乙酸环己酯和醋酸叔丁酯等体系中实现成功应用[10-12]。

由于反应精馏是将反应和分离技术耦合,其非线性程度增大,因此过程的控制难度增加。目前常用的控制方式有串级控制、比率控制和前馈控制等[13-15]。Al-Arfaj等[16]、Kaymak等[17]对反应精馏过程提出了多种控制方案比较,发现通过再沸器热负荷、反应物进料流量和回流比(摩尔比,下同)等来控制塔的塔板温度或者塔板上某一物质的组成,来达到控制塔顶或塔底产品摩尔分数的要求。Chen等[18]研究了反应精馏生产戊酸甲酯的工艺,采用单温度控制结构(通过戊酸的进料量和再沸器热负荷控制3座精馏塔的单板温度)处理进料流量和组成的扰动,在10 h左右恢复稳态。Xia等[19]提出了2种控制方案用于由丙酸和正丙醇制备丙酸正丙酯的萃取反应精馏工艺,结果表明,使用双温度控制方案比单温度控制的控制效果更好,产品摩尔分数恢复到设计值的时间由5 h缩短至3 h。Zheng等[20]研究了隔壁塔反应精馏技术用于生产碳酸二乙酯的工艺流程的双温度控制方案,控制方案中乙醇和碳酸二甲酯进料流量比值(摩尔比)和回流比保持恒定,该控制结构能够处理进料流量和成分扰动,在3.1 h恢复稳态,产品摩尔分数接近稳态。

在以丙烯酸和异丁烯为原料生产丙烯酸叔丁酯的SRC过程稳态模拟的基础上,设计了2种控制方案,应用Aspen Dynamics研究丙烯酸叔丁酯SRC过程的动态特性以及测试控制方案的可行性。

1 “背包式”反应精馏生产丙烯酸叔丁酯工艺

1.1 工艺流程

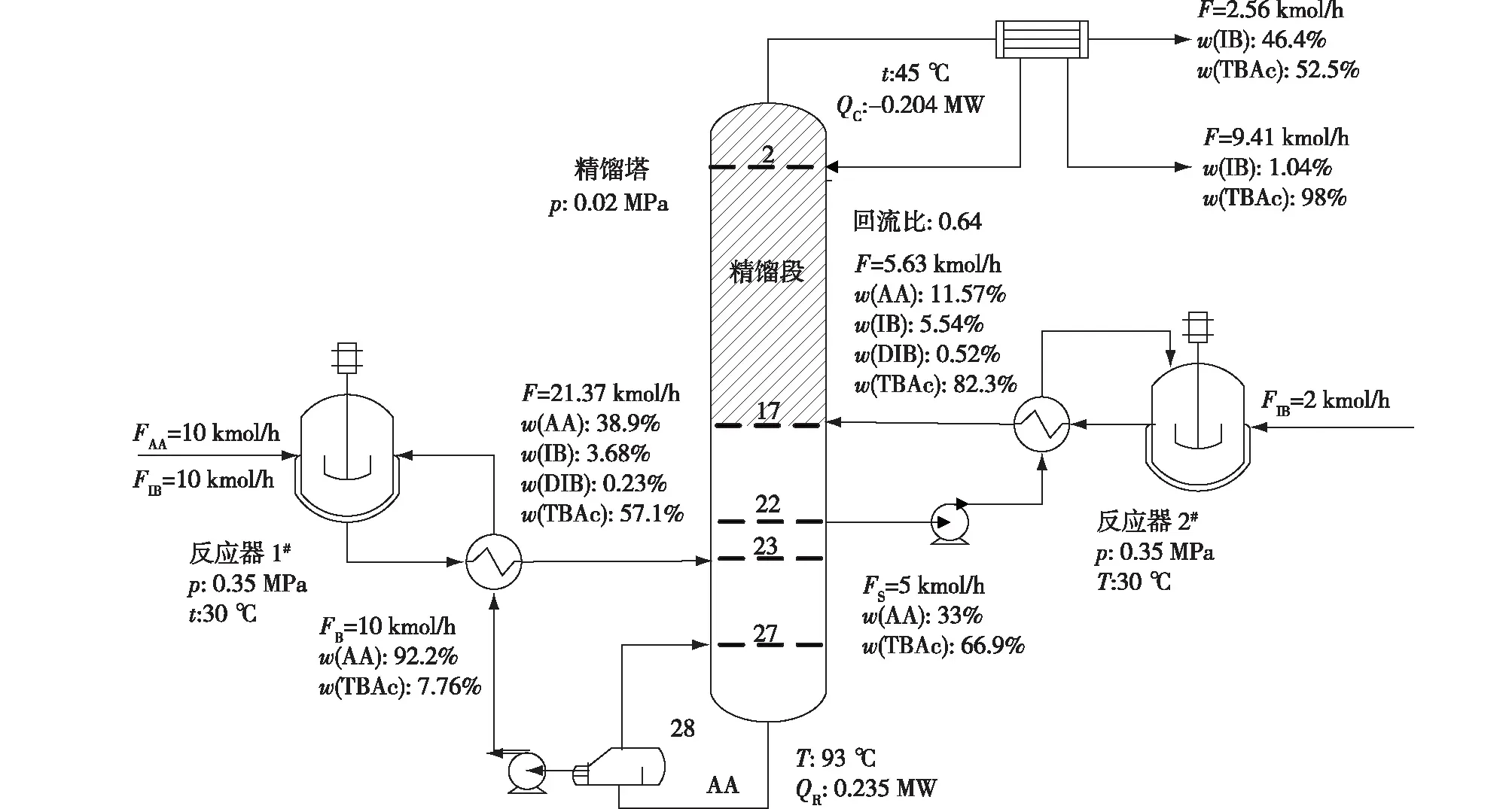

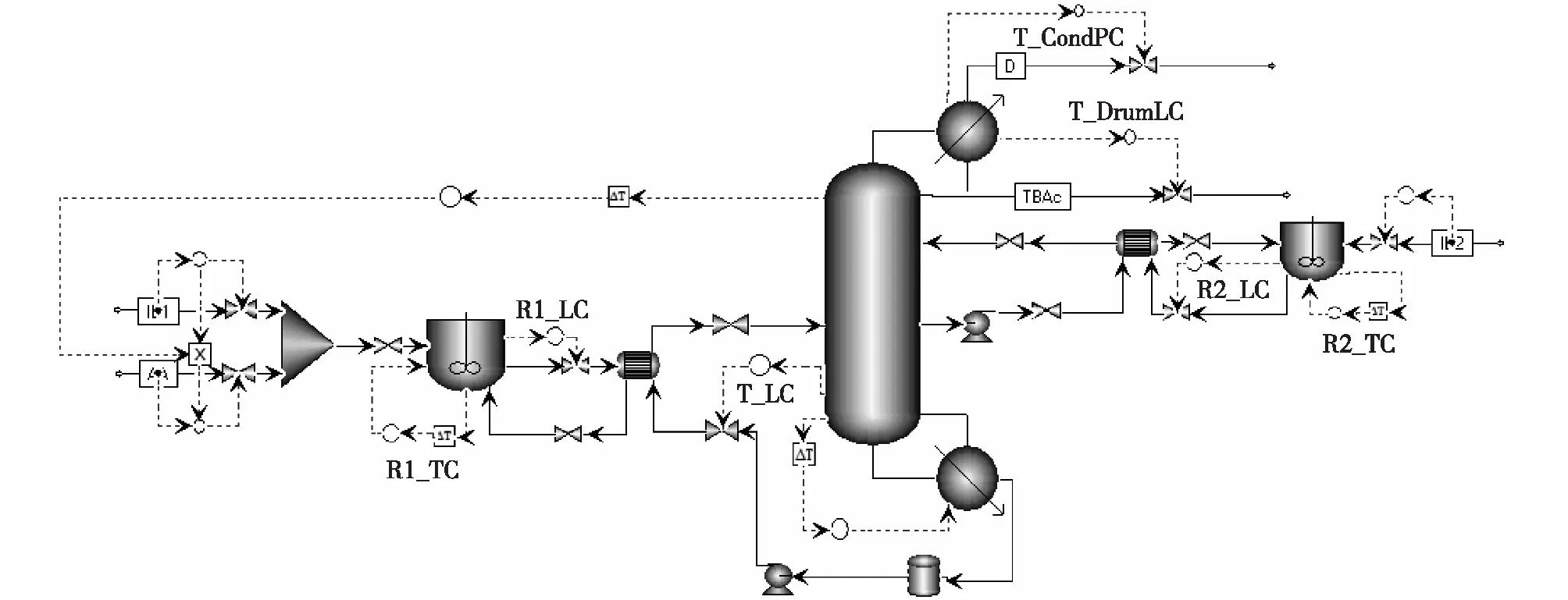

“背包式”反应精馏生产丙烯酸叔丁酯新工艺如图1所示。该工艺主要由2台侧反应器和1座精馏塔组成。原料丙烯酸从反应器1(R1)进料,异丁烯从反应器1(R1)和反应器2(R2)中进料。侧线采出物料进入侧反应器中反应,反应后返回至上部进行分离,塔顶气相采出过量的异丁烯,丙烯酸叔丁酯产品从塔顶连续采出。新鲜丙烯酸进料量为10 kmol/h,异丁烯新鲜进料量为12 kmol/h,侧反应器台数为2,进入侧反应器的侧线采出量分别为10、5 kmol/h,催化剂总装填量为200 kg且质量比为0.7∶0.3,总塔板数为28块,间隔塔板数为5块,回流比为0.64,此时新鲜丙烯酸的反应转化率达到99%,丙烯酸叔丁酯质量分数为98%。

DIB—二异丁烯;AA—丙烯酸;IB—异丁烯;TBAc—丙烯酸叔丁酯;F—流量;FAA—丙烯酸流量;FIB—异丁烯流量;FS—侧线采出进入反应器2的流量;FB—侧线采出进入反应器1的流量;T—温度;p—压力;QR—再沸器热负荷;QC—冷凝器热负荷图1 “背包式”反应精馏生产丙烯酸叔丁酯流程Fig.1 Flowsheet of a SRC process for the production of tert-butyl acrylate

1.2 反应动力学模型

采用异丁烯与丙烯酸反应生成丙烯酸叔丁酯,其中副反应只考虑异丁烯的二聚反应,反应方程式为

杨仙健等[21]以采用磺酸改性SBA-15介孔分子筛(SO3H-SBA-15)为催化剂,通过实验数据拟合得到动力学方程如式(1)—(3)所示。

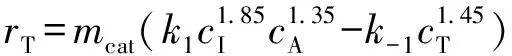

(1)

式中:rT为丙烯酸叔丁酯生成速率,mol/h;mcat为催化剂装填质量,kg;k1为主反应的正反应速率常数、k-1为主反应的逆反应速率常数,kL·mol/(g·h);cI为异丁烯浓度、cA为丙烯酸的浓度、cT为丙烯酸叔丁酯的浓度,mol/L。

(2)

式中:rD为二异丁烯生成速率,mol/h;k2为副反应的正反应速率常数、k-2为副反应的逆反应速率常数,kL·mol/(g·h);cD为二异丁烯的浓度,mol/L。

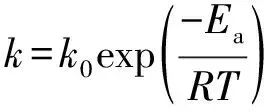

(3)

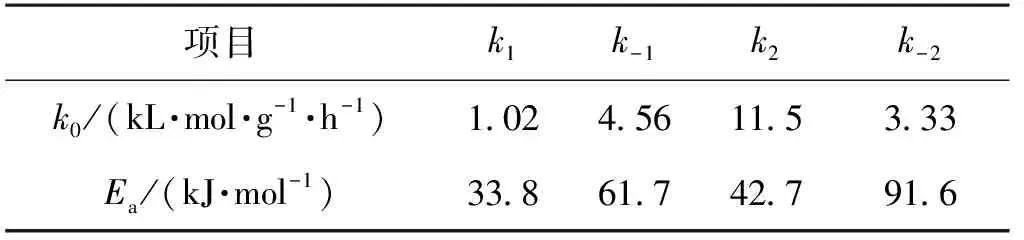

式中:k为速率常数,kL·mol/(g·h);k0为指前因子,kL·mol/(g·h);Ea为活化能,kJ/mol;R为气体常数,J/(mol·K);t为反应温度,℃;动力学数据如表1所示。

表1 动力学数据

2 “背包式”反应精馏过程控制方案设计

2.1 动态模拟

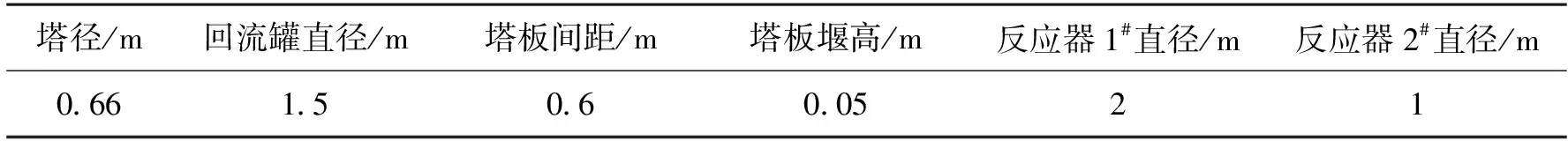

将稳态模拟导入动态模拟之前,首先要先在稳态模拟中增加泵和阀门,然后计算反应器的尺寸、精馏塔的直径、塔顶冷凝器和塔釜再沸器的尺寸等。所有的泵都有0.3 MPa的压力增量,阀门在设计流量下阀门半开时提供足够的压降。在稳态模拟中,使用Aspen Plus中的“Tray-sizing”来确定精馏塔的直径,并且圆整。设备的尺寸确定是根据Luyben提出的“启发式方法”[22]来确定:以进入或离开容器的总流量为基准,当占设定的容器容积50%时,应有5 min的停留时间,各设备部分几何尺寸如表2所示。在设定完各设备尺寸之后,经过压力检测,选择压力驱动模式就完成了从稳态模拟到动态模拟的转换。在Aspen Dynamics中建立可行的控制结构并且研究其动态特性。

表2 各设备部分几何尺寸

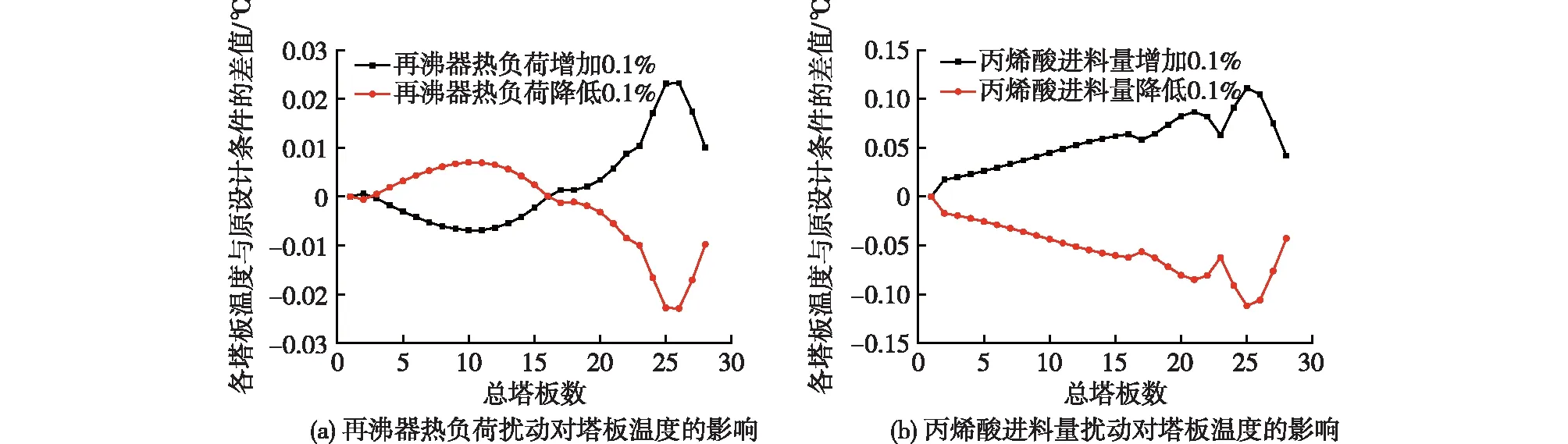

2.2 灵敏板的选择

由于温度能够间接反应塔内组成的变化情况,因此在精馏塔的控制方案中,关键是要选择最佳的1块或数块塔板的温度作为控制变量,确定灵敏板的依据有斜率判据、灵敏板温度判据、奇异值分解(SVD)判据、恒定温度判据和产品最小化判据等方法[22],采用相对增益法确定温度灵敏板的位置,取温度变化差值较大的塔板作为温度灵敏板。通过加入再沸器热负荷增加和降低0.1%的扰动及丙烯酸进料增加和降低0.1%的扰动观察塔板温度的变化情况,计算出塔板温度随操作参数的相对变化量如图2所示。由图2(a)可知,再沸器热负荷变化时,第26块塔板温度变化值最大,因此选择第26块塔板的温度作为再沸器热负荷控制变量的灵敏板;同样,从图2(b)可以看出,丙烯酸进料量变化时,第25块塔板温度变化值最大,故选择第25块塔板温度作为丙烯酸进料量控制变量的灵敏板。

图2 塔板温度的相对变化Fig.2 Relative change of tray temperature

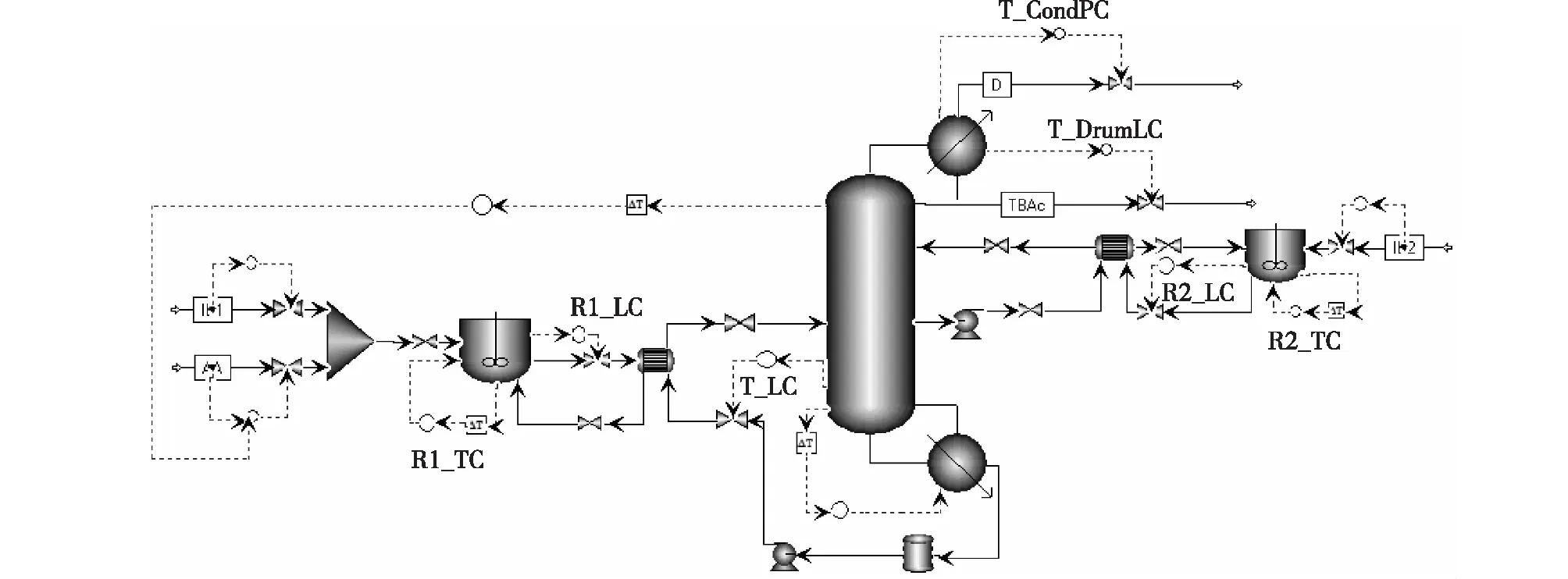

2.3 温度控制方案CS1

基于温度灵敏板的选择,设计了双温度控制方案CS1。CS1控制结构如图3所示,在控制方案中,除了塔板温度控制外,还有其他基本的压力控制、液位控制、流量控制等基本控制器,具体方案如下:异丁烯进料流量由进料阀门控制(反作用);丙烯酸进料流量由进料阀门控制(反作用);精馏塔塔顶的操作压力由塔顶气相采出速率控制(正作用);精馏塔塔釜液位由塔釜采出流量控制(正作用);各侧反应器液位由相应出口流量控制(正作用);各侧反应器反应温度由冷却水温度控制(反作用);第25块塔板温度由丙烯酸进料流量控制(正作用);第26块塔板的温度由再沸器热负荷控制(反作用)。

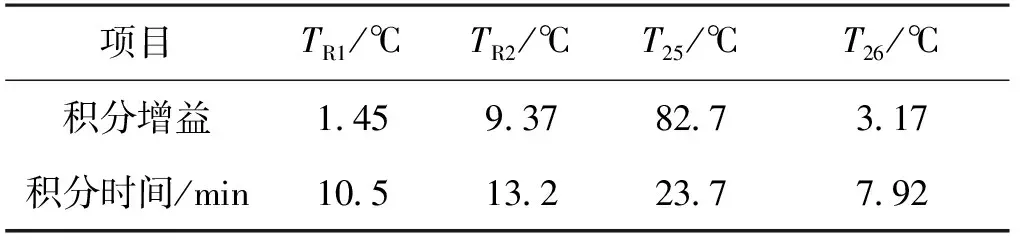

按照Luyben的经验法[22]可知:所有进料流量控制器的调谐参数为KC1=0.5、τ1=0.3 min;所有液位控制器的调谐参数为KC2=2、τ2=9 999 min;压力控制器的调谐常数为KC3=20、τ3=12 min;KC1、KC2、KC3为积分增益;τ1、τ2、τ3为积分时间,min。温度信号接入控制器之前串接1个1 min的滞后时间模块。新增回路的其他控制器参数需在Aspen Dynamics软件中,采用继电反馈测试方法进行回路调节,重新整定。按照Tyreus-Luyben调谐方法得到各温度控制器的调谐参数,结果如表3所示,表3中TR1、TR2、T25和T26分别为反应器1、反应器2、第25块塔板和第26块塔板的温度,℃。

R1_TC—反应器1的温度控制器;R1_LC—反应器1的液位控制器;R2_TC—反应器2的温度控制器;R2_LC—反应器2的液位控制器;T_CondPC—精馏塔压力控制器;T_CondLC—冷凝器液位控制器图3 CS1控制结构Fig.3 Control structure of CS1

表3 控制器参数

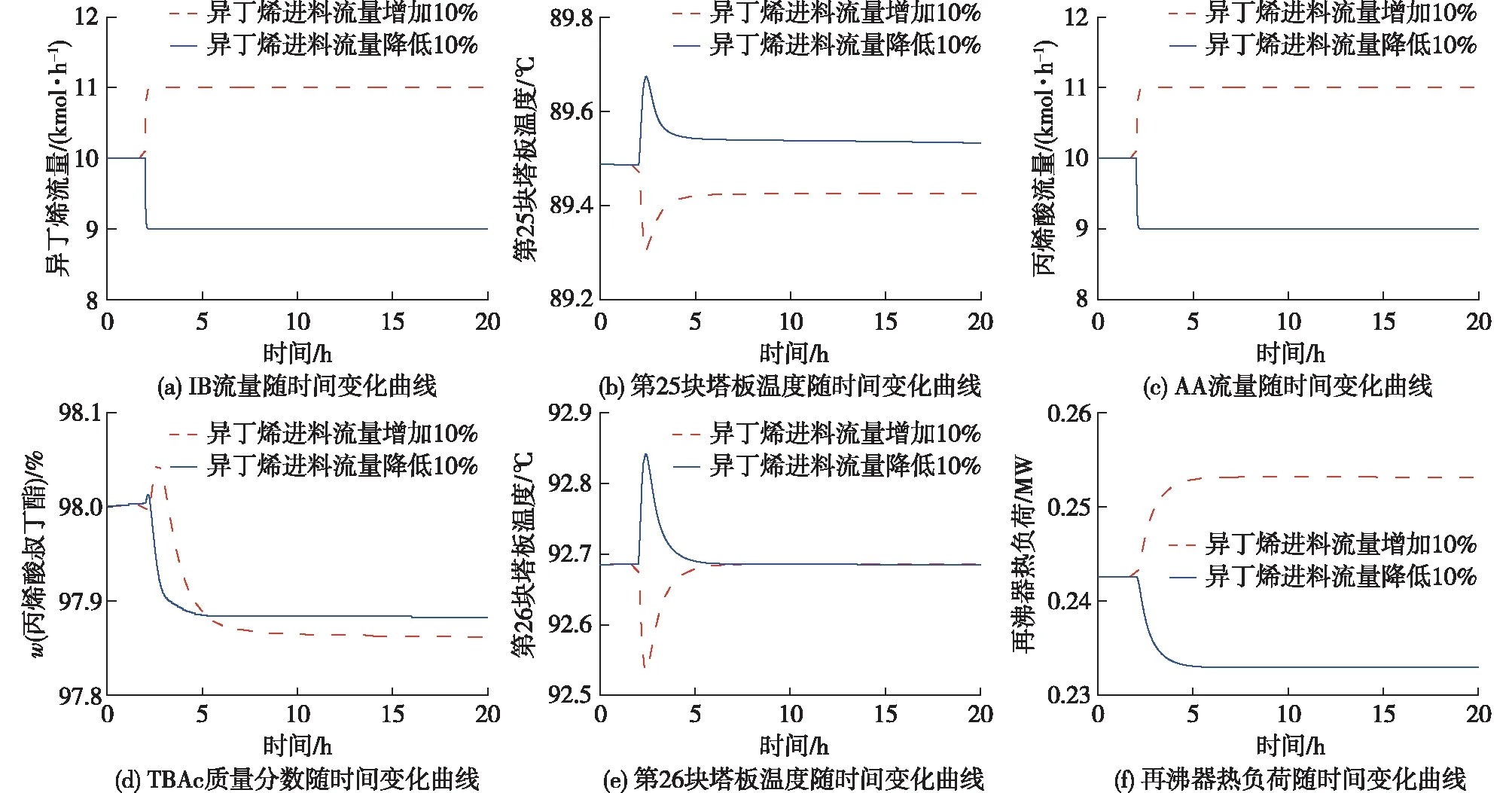

控制结构CS1为双温度控制,在系统运行稳定2 h时,对该流程施加异丁烯进料流量增加和降低10%,通过加入丙烯酸作为干扰物质,使异丁烯的进料组成降低1%和5%的扰动,2个温度控制回路通过调整丙烯酸的进料流量和再沸器热负荷来保证它们对异丁烯的扰动做出相应的调整,异丁烯进料流量、第25块和26块塔板温度、产品丙烯酸叔丁酯质量分数、丙烯酸进料量以及再沸器热负荷等响应曲线如图4和5所示。

由图4(d)可知,当异丁烯进料流量增加10%时,CS1不能使产品质量分数恢复至稳态;由图4(b)可知,随着原料进料增加,塔板上冷液体增多,第25块塔板温度一直在降低。由图4(e)可知,第26块塔板温度经过3次振荡后,在10 h左右恢复至原稳态。由图4(c)可知,AA流量瞬间恢复至稳态值,对第25块塔板温度没有起到控制作用。由图4(f)可知,再沸器负荷在经过2次振荡之后,在10 h之后恢复到新的稳态值。相对应的是由再沸器热负荷控制的第26块塔板温度恢复至原稳态,但是由于第25块塔板温度的不稳定,所以导致丙烯酸叔丁酯的质量分数在经过20 h之后也没有回归到稳态。由图4(d)可知,当进料流量扰动降低10%时,丙烯酸叔丁酯的质量分数经过7 h可以回到新的稳态,为97.9%。

由图5可知,施加丙烯酸进料组成降低10%扰动,其余各参数(如再沸器热负荷、第26块塔板温度)在6 h左右恢复稳态,产品丙烯酸酯质量分数的最大动态偏差和残余误差小于0.001%。从最终得到的结果看,温度控制方案CS1虽然可以有效地抵抗进料组成的扰动,但是针对进料流量增加10%的扰动,塔顶丙烯酸叔丁酯的质量分数无法回归稳态,综合评价CS1控制方案并没有达到预期的效果,需要进一步改进。

2.4 比例-双温度控制CS2

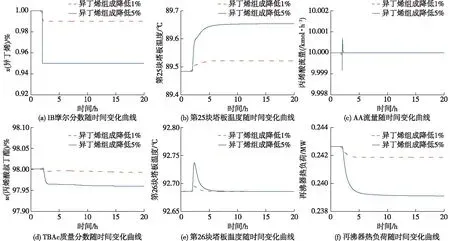

控制结构CS2为比例-双温度控制,如图6所示,在CS1的基础上,添加进料流量比例控制,摩尔比值为1。对CS2控制结构施加于CS1相同的扰动,异丁烯进料流量、第25块和26块塔板温度、产品丙烯酸叔丁酯质量分数、丙烯酸进料量以及再沸器热负荷等响应曲线如图7和8所示。

图4 CS1控制结构下进料流量扰动及各参数响应Fig.4 Disturbance of feed flow and response of parameters with CS1

图5 CS1控制结构下进料组分扰动及各参数响应Fig.5 Disturbance of feed components and response of parameters with CS1

图6 CS2控制结构Fig.6 Control structure of CS2

由扰动响应曲线图7(d)可以看出,CS2方案与CS1相比,在引入异丁烯进料流量增加10%的扰动时,在7 h左右,丙烯酸叔丁酯的质量分数回归到新的稳态值,为97.86%,最大动态偏差和残余误差小于0.002%,并且随后一直维持此稳态值。由图7(b)和图7(e)可知,随着原料进料增加,塔板上冷液体增多,塔板温度下降;由图7(c)可知,在比例控制器作用下,丙烯酸流量增加至11 kmol/h,并一直随后维持此稳态;由图 7(f)可知,调节再沸器热负荷,使得第26块塔板温度升高并维持稳定状态,CS2能够有效控制进料流量增加10%的扰动。同理,当进料量降低10%时,由图7(b)和图7(e)中蓝色实线可知,塔板温度先升高后降低,在5 h左右恢复至稳态,相应的调节变量变化曲线如图7(c)和图7(f)蓝色实线所示,呈现先降低后平稳的趋势,CS2能够有效抵抗进料流量的扰动。

图7 CS2控制结构下进料流量扰动及各参数响应Fig.7 Disturbance of feed flow and response of parameters with CS2

由图8可知,CS2能够很好地抵抗异丁烯的进料组成扰动,各参数在5 h左右恢复稳态。综合评价,CS2相较于CS1而言,CS2能够更好地抵抗进料流量增加10%的扰动,并且相对于进料流量降低10%的扰动,丙烯酸酯的质量分数恢复稳态时间由7 h缩短至5 h,因此最终选择比例-双温度控制方案CS2作为“背包式”反应精馏用于生产丙烯酸叔丁酯的控制方案。

图8 CS2控制结构下进料组分扰动及各参数响应Fig.8 Disturbance of feed components and response of parameters with CS2

3 结论

在稳态模拟的基础上,建立了“背包式”反应精馏生产丙烯酸叔丁酯工艺流程的动态模拟,设计了2种控制方案,分别是双温度控制方案CS1、比例-双温度控制方案CS2,利用Aspen Dynamics软件对“背包式”反应精馏生产丙烯酸叔丁酯产品的过程控制方案进行了研究,并且分析比较了在进料流量和进料组分的扰动下,2种不同控制方案的动态性能。结果表明,CS1不能抵抗异丁烯进料量增加10%的扰动,CS2方案在添加扰动的影响下,保证了产品质量分数稳定并且最终稳定时间约5 h,具有更好的抗干扰性能。因此,本研究建立的比例-双温度控制方案能够很好地实现丙烯酸与异丁烯加成生产丙烯酸叔丁酯产品过程的控制,该控制方案具有一定的指导意义,为其投入工业生产、装置稳定运行奠定基础。