CO2在单乙醇胺溶液吸收塔中的传质阻力模拟研究

李 宁,陈义峰,叶南南,戴正兴,吉晓燕,陆小华

(1.南京工业大学 化工学院,江苏 南京 211800;2.吕勒奥工业大学 能源工程系,瑞典 吕勒奥 97187)

随着经济的快速发展,人们对能源的需求不断增长。沼气作为一种清洁能源非常符合我国的发展需求[1]。沼气的主要成分为CH4(体积分数为40%~75%)和CO2(体积分数为25%~60 %)[2]。将沼气中的CO2脱除后得到高纯度CH4可直接用作清洁燃料[3]。CO2脱除的主要方法有吸收法、吸附法、膜分离法、深冷分离法等[4]。其中,化学吸收法是工业应用最为成熟的CO2分离技术之一[5]。在使用醇胺溶液进行提纯沼气时,CH4损失较少,回收率高达99%[6],这使醇胺溶液成为使用最广泛的化学吸收剂。单乙醇胺(MEA)溶液是工业中常用的醇胺溶液。从20世纪开始,MEA分离CO2过程的机制及热力学和动力学就已被广泛研究。1968年,Caplow[7]率先提出了CO2在伯醇胺溶液中发生反应生成氨基甲酸酯。随后,Danckwerts[8]进行了补充,并提出“两性离子”机制,即MEA与CO2形成一种两性离子作为中间产物,再与溶液中的碱性物质发生去质子化反应[8]。基于“两性离子”机制,Conway等[9]对MEA吸收CO2的反应动力学进行了研究,他们发现在15~45 ℃之间反应速率常数随着温度的增加而增加。Buenrostro-Gonzalez等[10]建立了预测MEA吸收CO2的溶解度模型,其模型预测的结果与实验结果十分吻合。如今,MEA溶液吸收CO2的基础热力学与动力学研究已相对成熟,并已实现工业化应用。然而,吸收塔中MEA溶液吸收CO2的动力学研究尚存在不足。

目前,CO2在吸收塔中的动力学研究主要集中在不同操作条件对传质性能的影响上。例如:王康等[11]通过调控进入填料塔内的MEA浓度发现CO2的脱除率随着MEA浓度增加而升高;刘应书等[12]对MEA浓度、CO2体积分数、气流量等因素进行调控,发现化学反应增强因子随着操作条件的变化发生线性改变;那艳清等[13]发现在吸收塔中的CO2去除率会随CO2负载量增大而减小;Fu等[14]探究了CO2进气量对体积总传质系数的影响,发现CO2的体积总传质系数随CO2进气量的增加而减小。这些研究对于吸收塔的设计和改善具有一定的指导意义。但是上述大部分研究都将吸收塔作为一个“黑匣子”,主要关注其输入与输出,对流体在塔内的传质变化情况的研究较少。然而,在进行塔操作的过程中,吸收塔内CO2负载量、气体流速、MEA浓度在塔的不同位置会发生变化。研究塔内流体的变化情况可对塔设备的优化具有一定的指导意义。

笔者所在课题组陆小华等[15]基于沼气提纯工艺,对CO2吸收本质扩散和反应进行了探究。通过气力式雾化、鼓泡和离子液体担载等界面强化手段,结合非平衡热力学理论的分析,以MEA水溶液提纯沼气的填料塔为研究对象,定性地分析出从吸收塔的塔底到塔顶CO2的传递总阻力在减小,且总阻力随着塔高的变化,关键阻力在变化,即由塔底的液相反应阻力控制转变为塔中的液相扩散阻力控制,再转变为塔顶的气相阻力控制。基于此提出 “三段式强化方案”,即通过塔底鼓泡、塔中填料改性、塔顶雾化等强化手段,增大气液接触面积,减小阻力,但是并没有分析出调控哪一段,能更有效提高吸收塔的处理能力。

因此,笔者基于吸收塔内的分段强化思想,将吸收塔分为“塔顶”“塔中”“塔底”,即塔“三大段”,根据塔内MEA溶液的浓度及CO2的体积分数在吸收塔三段位置的实际值,设计3组不同操作条件的鼓泡吸收实验来模拟实际塔内的流体传质情况,进一步探究流体在吸收塔内不同位置的传质过程变化。

1 材料和方法

1.1 材料

MEA,分析纯,质量分数为99.7%,中国汇兴医药有限公司。CO2、N2,体积分数为99.99%,中国南京天鸿气体有限公司;水由南京易普易达科技发展有限公司生产的超级纯水机(型号PLUS-E2-10TJ)获得,电导率为0.055 μS/cm。

1.2 装置及操作流程

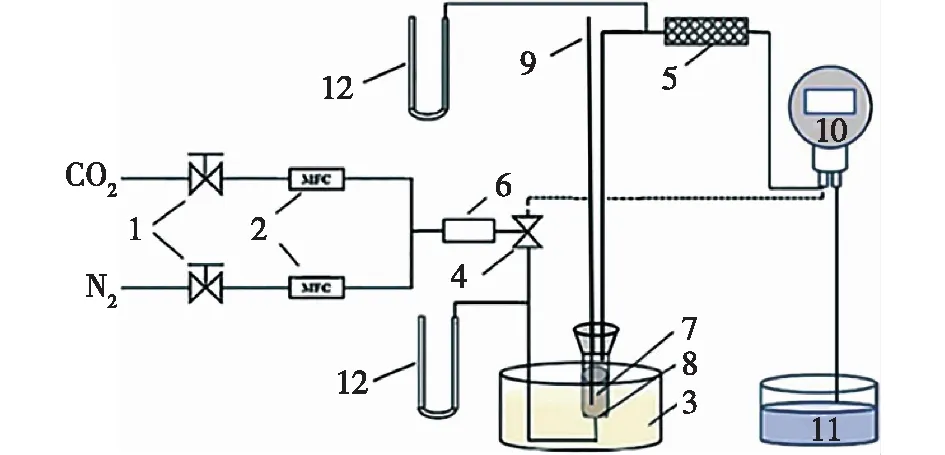

CO2吸收装置如图1所示,由气体供应、气体吸收、尾气检测3部分组成。由于MEA溶液对N2的溶解度与其对CH4的溶解度相似,此处以N2代替CH4。CO2和N2通过质量流量计(北京七星华创电子有限公司、精度为1 mL/min)经过气体混合器通入玻璃管中。玻璃管内装有孔径为50 μm的砂芯气体分配器,气体经过砂芯气体分配器分散成小气泡与玻璃管内的吸收剂进行充分接触。吸收后的气体经过装有CaCl2的干燥管进行干燥后,通过红外CO2分析仪(深圳市沃赛特科技有限公司、精度0.01%、响应时间≤15 s)在线检测尾气中CO2的体积分数。检测后的气体通入NaOH水溶液中进行尾气吸收。实验过程中使用吸收剂的质量约为10 g,整个实验在环境压力下进行。气体管线中的绝对压力与溶剂上方的系统压力的压差分别通过两个U型压力计测量,压差约为3 kPa左右。吸收过程在恒温水浴槽中进行,T为此次实验中的温度,为308.15 K。

1—直通阀;2—质量流量控制器;3—水浴槽;4—三通阀;5—干燥管;6—气体混合气;7—吸收剂;8—玻璃管;9—热电偶;10—红外CO2分析仪;11—NaOH水溶液;12—U型压力表图1 实验装置Fig.1 Experimental setup

1.3 实验条件

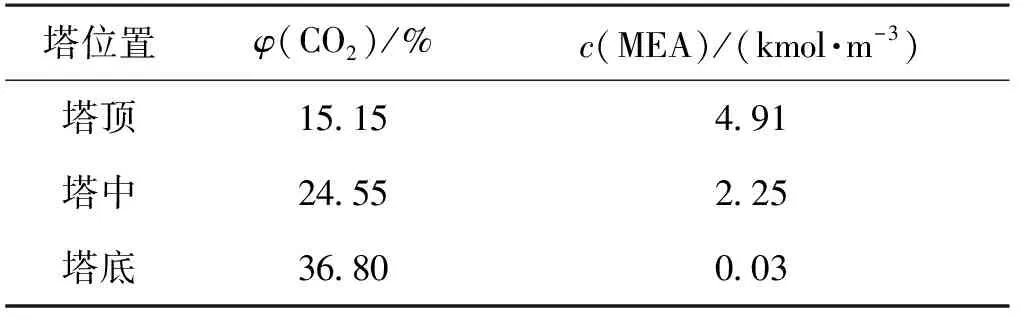

吸收塔“三大段”中的CO2体积分数和MEA溶液浓度依据文献[16]中填料塔吸收CO2的数据进行设计,具体操作条件如表1所示。在吸收塔中,MEA溶液从塔顶进入,混合气从塔底进入,逆流接触进行吸收。在塔顶,MEA为新鲜液,浓度为4.91 kmol/m3,由于长时间的气液接触使得CO2的体积分数为15%;在塔中,吸收一定量CO2后的MEA浓度为2.25 kmol/m3,CO2气体体积分数为23%;在塔底,吸收接近饱和的MEA浓度为0.03 kmol/m3,CO2的体积分数为37%。此外,在模拟吸收塔“三大段”时,N2不被MEA溶液吸收,其进气流量保持不变(1.35×10-4mol/s),CO2的流量通过质量流量计调节。

表1 模拟吸收塔“三大段”的操作条件

2 理论部分

2.1 吸收过程

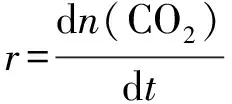

CO2在MEA溶液中的吸收量n(CO2);CO2吸收速率r的计算公式为[17-18]

(1)

(2)

式中:QN为N2的气速,mol/s;Yin、Yout分别为进口、出口中CO2与N2的摩尔比值;t为吸收时间,s。

2.2 传质过程

对于气体吸收传质过程已有大量研究工作,双膜理论在对流传质中被广泛应用[19]。双膜理论的传质机制是指在气液传质过程中,存在着气膜、液膜和气液界面,传质阻力主要集中在气膜和液膜中,在气液界面处达到平衡。在气膜和液膜中的传质通量可以表示为传质系数与相应推动力的乘积,因此,可以通过以下两种方式表示CO2的传递通量。

一是在气膜中,以压力差为推动力的传质通量NG表达式为

NG=kG(pG-pint)

(3)

式中:kG为气相传质系数,mol/(m2·s·Pa);pG为CO2在气体体相中的压力,Pa;pint为界面处CO2的压力,Pa。

二是在液膜中,以浓度差为推动力的传质通量NL表达式为

NL=kL(cint-cL)

(4)

式中:cint为界面处CO2的浓度,mol/m3;cL为液相中CO2浓度,mol/m3;kL为浓度差推动力下的液相传质系数,mol/(m2·s·(mol/m3)),计算公式如式(5)所示。

kL=EkL0

(5)

式中:E表示增强因子;kL0表示物理传质系数,m/s。

根据亨利定律,NL可以用压力差为推动力进行表示

(6)

式中:H为亨利常数,Pa·m3/mol;pL为CO2在液相中的压力,Pa。在液膜中,以压力差为推动力表示的液相传质系数k′G为

(7)

根据传质的连续性

NL=NG

(8)

根据质量守恒,结合式(3)、(6)、(8),气体从气膜转移到液膜的总通量N表达式为

N=K(pG-pL)

(9)

式中:K为总传质系数,mol/(m2·s·Pa)。

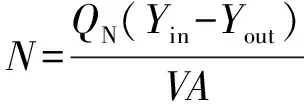

根据本次实验,N又可以表示为

(10)

根据式(9)和(10),同时CO2在液相中的溶质分压pL为零,可以得到体积总传质系数AK为

(11)

在气相中的分压pG可以通过如下公式计算:

(12)

式中:φin、φout分别为进口、出口的CO2体积分数。

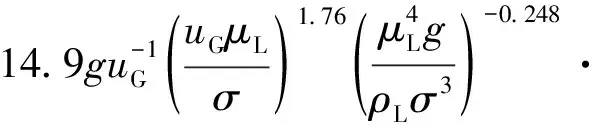

同时,据文献[20],CO2在鼓泡塔中的体积物理传质系数AkL0为

2.1.1 对照品溶液 精密称取富马酸喹硫平对照品约3 mg,置于100 mL量瓶中,加溶出介质溶解并稀释至刻度,摇匀,制成中约含30 μg/mL的对照品溶液。

(13)

式中:g为重力加速度,为9.8 m2/s;uG为表观气体速度,通过气速除以直径为2.4 cm的玻璃圆柱体的横截面积获得,塔底、塔中、塔顶的uG值分别为1.16×10-2、9.77×10-3、8.66×10-3m/s;μG为气体黏度,通过各个气体组分占比与相应黏度的乘积加和获得,塔底、塔中、塔顶的uG值分别为1.67×10-5、1.71×10-5、1.74×10-5Pa·s;σ为溶液的表面张力,据文献[21],CO2在鼓泡塔中的体积物理传质系数AkL0为0.060 3 N/m;由于在吸收CO2前后的MEA溶液的密度和黏度发生变化不大[22],故随着塔高的变化,吸收剂的物理性质几乎不变,MEA水溶液黏度μL与获得μG的方法相同,得到液体的黏度为1.88×10-3Pa·s;液体的密度ρL为954 kg/m3;DL为CO2在液相中的扩散系数,通过式(14—16)计算得到,其值为1.73×10-9~2.4×10-9m2/s。

式中CO2在MEA水溶液中的扩散系数DL可以通过类比法得到[23-25]

D1=2.35×10-6e(-2119/T)

(14)

D2=5.07×10-6e(-2371/T)

(15)

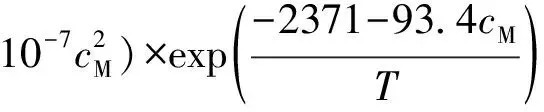

D3=(5.07×10-6+8.65×10-7cM+2.78×

(16)

式中:cM为MEA溶液的浓度,kmol/m3;D1为CO2在水中的扩散系数,m2/s;D2为N2O在水中的扩散系数,m2/s;D3为N2O在MEA水溶液中的扩散系数,m2/s。

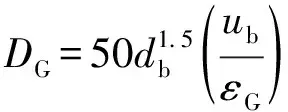

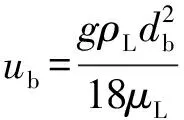

CO2在气泡中的扩散系数DG[25]与平均气泡大小db、气泡的停留时间εG、气泡的上升速度ub密切相关,其计算过程为

(17)

(18)

(19)

(20)

式中:ΔV为通入气体后的体积变化量,通过游标卡尺测量鼓泡后液面高度上升1.00 mm,计算得到ΔV值为 6.154×10-7m3;ρG为混合气的密度,塔底、塔中、塔顶的ρG分别为1.37、1.29、1.23 kg/m3;d0为装置孔径大小,50 μm;通过式(17)计算得DG值约为0.016 m2/s。

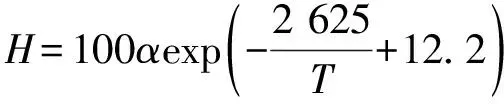

CO2在MEA溶液中亨利常数H为[26]

(21)

(22)

式中:Y为MEA与水的摩尔比值,其中塔底、塔中、塔顶的Y值为0.000 1、0.006、0.112 1,α为计算系数。通过式(21)得到的CO2在塔底、塔中、塔顶的亨利常数为3 970、3 965、3 871 Pa·m3/mol。

3 结果与讨论

3.1 可行性分析

为了探究实验装置和方法的可靠性,使用MEA溶液作为吸收剂,在308.15K、104.352 kPa实验条件下进行了多组CO2吸收实验,结果见图2。由图2可知,3次实验的结果呈现较好的重复性。通过式(1)得到CO2的平衡吸收量如表2所示,3次实验与文献[27]值偏差在0.006 mol左右。由此可见,实验装置和方法具有较高的可靠性。

图2 MEA溶液吸收CO2的重复实验Fig.2 Repeated experiments of CO2 absorption in MEA aqueous

表2 CO2在MEA溶液的饱和吸收量

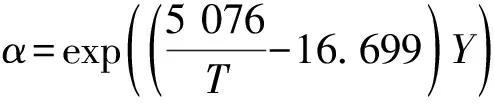

3.2 模拟塔“三大段” CO2出口含量结果分析

根据表1的实验条件进行3组鼓泡吸收实验后,得到的CO2出口体积分数如图3所示。由图3可知,模拟塔“三大段”的出口CO2体积分数都呈现出迅速下降后上升再趋于平稳的现象。出口CO2体积分数刚开始迅速下降的现象与实验操作方法有关。在未开始进行吸收实验之前,需要先通入混合气,待出口CO2体积分数稳定后,再转动三通阀转变气路,使混合气鼓泡进入MEA溶液。所以,由图3可知,0~2 min是仪器反应时间,2 min后,出口CO2体积分数达到最低点,为瞬时反应后的CO2体积分数。在模拟塔“塔顶”“塔中”“塔底”瞬时反应后的出口CO2体积分数为0.50%、2.70%、30.33%,如图3所示。随着模拟塔塔高的增加,出口CO2体积分数减小,这是在模拟塔的内部随着模拟塔塔高的变化,CO2体积分数与MEA浓度发生变化导致的结果。在“塔底”进气CO2体积分数最高、MEA浓度最低,吸收的CO2量有限;在“塔中”进气,CO2体积分数经过“塔底”MEA吸收后已减少,MEA浓度相对“塔底”较高,能吸收更多CO2;在“塔顶”进气,CO2体积分数最低,MEA浓度最大,吸收CO2的效果最好。

图3 模拟塔“三大段”的出口CO2体积分数与时间的曲线Fig.3 Curves of export CO2 and time of the three parts of the simulation tower in the outlet

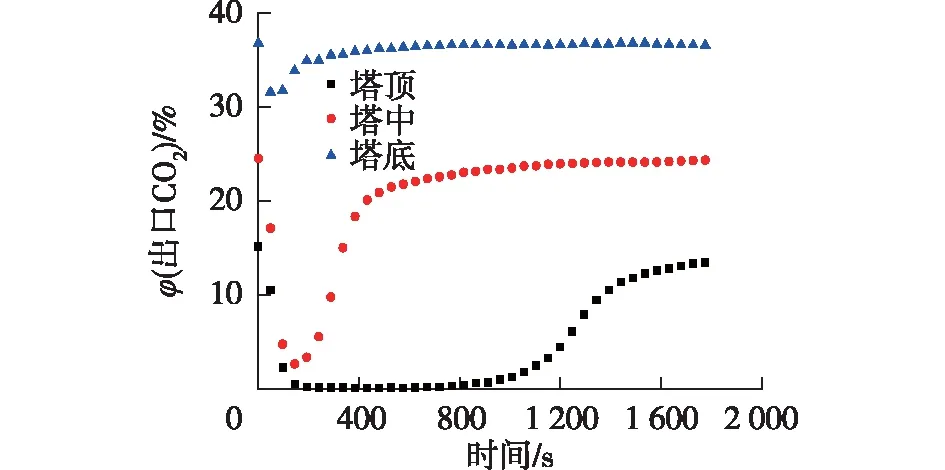

3.3 模拟塔“三大段”的吸收量和吸收速率分析

在模拟塔中气相和液相均为流动相,它们通过逆流接触的方式在模拟塔中进行吸收。通过塔内的持液量和液速进行计算,得出液相在塔内的停留时间在1 min内,同时仪器的反应时间在0~2 min,故取前3 min的时间来代替模拟塔“三大段”附近的吸收时间。另外进行了3组模拟塔“三大段”的空白实验,即以10 g 水作为吸收剂对CO2进行吸收,排除由于仪器反应导致的出口CO2体积分数的变化,空白实验的结果如图4 所示,在0~1 min内,出口CO2体积分数随着时间的增加而轻微减小。根据式(1),由MEA溶液的吸收量减去空白吸收量即得到真实吸收量。在0~1 min,真实吸收量接近于零,故舍弃0~1 min的吸收量,结果如图5 所示。由图5 可知,吸收量随着时间增加而增大。在同一时刻吸收量的由大到小顺序为:“塔中”“ 塔顶”“ 塔底”。由式(2)可知,吸收量随时间变化的斜率代表吸收速率的大小。通过线性拟合得到的吸收速率如表3所示,吸收速率的由大到小顺序为:“塔中”“塔顶”“塔底”。“塔中”的吸收速率是“塔顶”吸收速率的1.7 倍,是“塔底”吸收速率的3.7 倍。通常普遍认为,模拟塔中的传质阻力随着塔高增加而减小,在“塔顶”的阻力最小,结果如图6 所示,在模拟塔“塔中”的吸收量和吸收速率最高。陆小华等[28]、Xie等[29]、Ji等[30]曾依据非平衡热力学原理推导并归纳出:CO2传递速率不仅与传递阻力有关,还与推动力(化学位差)有关。因此,在模拟塔“塔顶”,虽然阻力最小,但是CO2体积分数较低,导致其推动力较小;在模拟塔“塔底”,虽然CO2体积分数较大,但是MEA浓度较低,阻力最大;在模拟塔“塔中”,推动力与阻力实现了最优的匹配,所以CO2吸收量和吸收速率最大。

图4 模拟塔“三大段”的空白实验曲线Fig.4 Blank experiment curves of the three parts of the simulation tower

图5 模拟塔“三大段”的吸收量曲线Fig.5 Absorption amount curves of the three parts of the simulation tower

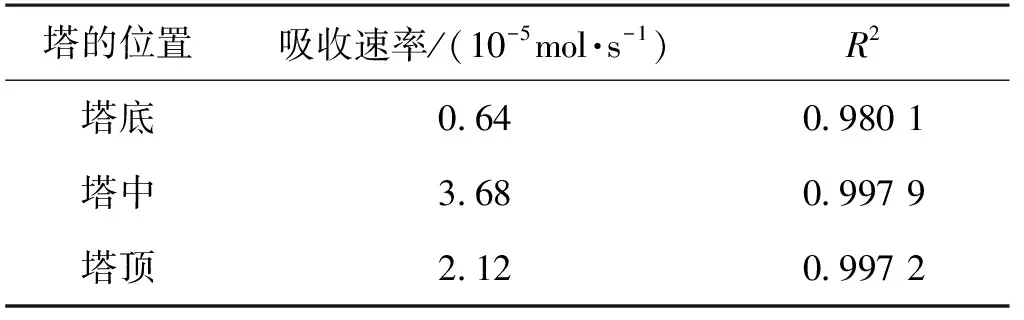

3.4 模拟塔“三大段”传质结果分析

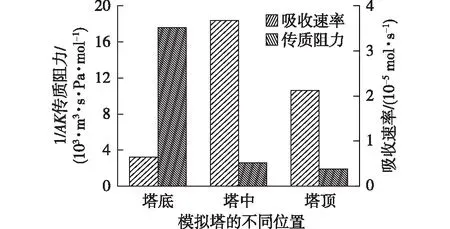

基于得到的原始数据进一步分析,由式(11)得到体积总传质系数AK,即传质阻力可以通过1/AK获得,结果如图7所示。随着模拟塔的高度增加,阻

表3 模拟塔“三大段”的吸收速率

图6 模拟塔“三大段”的吸收性能比较Fig.6 Comparison of absorption performance of the three parts of the simulation tower

力越来越小。其中模拟塔塔底的阻力是模拟塔塔中阻力的6.8倍,是塔顶阻力的9.2倍。根据双膜理论气液传质阻力主要集中在气膜和液膜中,传质阻力是由气相阻力和液相阻力控制,即1/AK等于1/AkG加1/Ak′G。然而,双膜理论模型是经验式,常用于数据进行关联,不能准确地预测或有效调控CO2传递,因此,Ji等[30]、陆小华等[31]、Liu等[32]和Xie等[33]通过统计速率理论和非平衡热力学理论将相界面之间的复杂传递问题假设为在液相中的2个串联过程,即表面“拟扩散层”和“拟反应层”,即液相阻力分为液相反应阻力和液相扩散阻力[35]。结合双膜理论和Ji等[30]、Liu等[32]、Xie等[33]的研究,笔者将阻力分为气相阻力、液相扩散阻力和液相反应阻力。通过式(14)—(20)计算,CO2在气泡中的扩散系数为0.016 m2/s、CO2在液相中的扩散系数为1.73×10-9m2/s,由此可见,CO2在气泡中的扩散系数远远大于在液相中的扩散系数。因此,气相阻力可忽略不计[34],即1/AK约等于1/Ak′G。总阻力是由液相阻力中的液相扩散阻力和液相反应阻力控制。

通过式(7)两边同时乘以A可知,Ak′G与AkL0和E有关,AkL0为液膜中没有化学反应的体积传质系数;通过式(13)获得AkL0的值,结果见图8。由图8可以看出,随着模拟塔塔高的变化,AkL0几乎不变[22],与模拟塔塔底、塔中相比,模拟塔塔顶的AkL0最大,即模拟塔塔顶的扩散阻力(1/AkL0)最小。通过式(11)、(13)、(21)获得AK、AkL0、H后,再通过式(7)计算获得增强因子E的值。由图8可知,增强因子随模拟塔塔高增加明显。根据其物理意义,E表示在液膜中化学反应的传质系数与纯物理吸收的传质系数的比值。在模拟塔塔顶E增大,AkL0增大,故体积化学传质系数增大,即反应阻力减小。由此可知,模拟塔塔顶的反应阻力和扩散阻力的减小使得总阻力减小。

图7 模拟塔“三大段”总阻力Fig.7 Total resistance of the three parts of the simulation tower

图8 AkL0 and E的变化趋势Fig.8 Changing trends of AkL0 and E

3.5 模拟塔“三大段”吸收性能比较

模拟塔“三大段”中的传质阻力和吸收速率见图9。由图9可知:模拟塔塔顶的阻力最小,模拟塔塔底阻力最大;模拟塔塔中的吸收速率最大,模拟塔塔底的吸收速率最小。因此,可以得出:塔底是CO2处理能力最弱的部位。通过塔设备的设计强化CO2吸收能力的角度来分析,对塔底进行设计改造能够有望提高吸收塔处理CO2的能力。由模拟塔“三大段”的传质阻力分析可知,阻力是由反应阻力和扩散阻力控制,因此,笔者认为可以通过以下方式对模拟塔塔底进行改造强化其CO2吸收性能:1)在模拟塔塔底以鼓泡的方式来调节塔底的扩散阻力;2)在模拟塔塔底安装1个进料口,其中通入弱碱性溶液来调节反应阻力。

图9 模拟塔“三大段”吸收性能Fig.9 Absorption performances of the three parts of the simulation tower

4 结论

1)通过模拟塔的3个重要部位,即“塔顶” “塔中” “塔底”,发现随着模拟塔的增高,CO2传质阻力减小,其中“塔底”阻力是“塔中”阻力的6.8倍,是“塔顶”阻力的9.2倍。

2)模拟塔“塔中”的吸收速率和吸收量最大。模拟塔“塔中”的吸收速率是其“塔顶”吸收速率的1.7倍,是“塔底”吸收速率的3.7倍;模拟塔“塔中”的吸收量是其塔顶吸收量的1.7倍,是“塔底”吸收量的4.4倍。

3)对于吸收塔的强化,相比于吸收塔塔顶和塔中,吸收塔塔底的设计和改造有望提高CO2的处理能力。