浅谈空腔纵肋叠合剪力墙施工相关控制要点

李季营

(天津开发区泰达国际咨询监理有限公司,天津 300161)

装配式建筑工程具有相应的优点,对于目前中国各地的建筑水平来说也同样具有一定的缺点,这也是建筑工程工艺进步的必然阶段。而空腔纵肋叠合剪力墙与传统套筒灌浆工艺主要的差别就是前者墙体内腔体空间较大且部分连通;纵肋空心墙板采用双层双向配筋,分别位于两侧预制混凝土墙板内,通过纵肋内的拉筋形成整体结构,在装配时,下层墙板上部预留的环型纵筋,插入待安装上层墙板空腔内的纵筋连接槽内,与上层墙板空腔内的外露纵筋形成直接搭接连接;墙板两侧水平筋与现浇区钢筋搭接连接;对于钢筋定位的精准性没有后者要求高;空腔和现浇区混凝土一起浇筑,固化后形成装配整体式纵肋叠合剪力墙结构。使用混凝土从墙体上方浇筑,可以使用振捣棒振捣,竖向与水平构件混凝土接触面要大于后者;安装难度小于后者,但是施工中仍然遇到很多问题。接下来就从监理管控的角度对下列环节分别讨论:设计问题、成品保护、混凝土选择。

1 设计问题

1.1 建筑、结构设计滞后

由于方案策划、出图、施工几乎同步;过程中涉及方案策划修改,设计图纸跟随变动,导致图纸滞后现象普遍。而且设计单位设计时间约束力度不足,终版图纸迟迟无法交付,且因时间紧,任务重,图纸精细化程度不够;造成较多图纸问题及部分已完工程更改。该问题要求图纸设计阶段适当备足时间,同时加强时间观念上的约束,约束实力过硬设计团队,定人、定岗、定任务,明确图纸设计深度、配合度[1]。

1.2 预制构件深化设计

本工程采用新型结构体系,新型预制构件体系,原设计单位因技术问题无法进行设计,将该部分的深化设计委托给构件厂家进行。因构件厂家技术储备不足,深化设计人员少,设计周期较长,无法满足设计进度要求,且与原设计沟通不足,导致确认缓慢,构件图纸提供滞后。该问题要求考察受委托单位必须配备满足进度需要的技术力量,根据工作任务量配置深化设计人员,并设专人盯控,步步跟进落实。

1.3 设计不细致

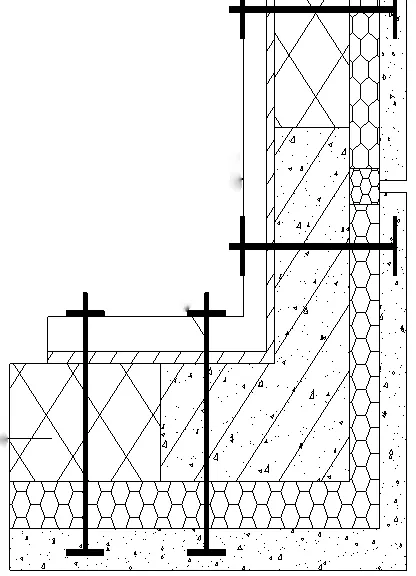

1.外墙拐角处预制构件深化拆分过程中参与不及时,此节点未做调整,导致构件转角现浇节点为“L”型(如图1 所示),在混凝土浇筑过程中此种节点极容易涨模,外叶板外飘变形(如图2 所示)。

图1 L 型模板

图2 外叶板外飘变形实例

应提前参与构件拆分设计,把此处构件转角现浇节点“L” 型深化为“一”字型。

2.个别预制外墙混凝土浇筑孔因过梁钢筋原因将孔挤扁,导致混凝土浇筑困难,使此孔底部缝隙未浇筑密实。

该问题因竖向构件连梁钢筋在环形筋内侧则连梁处钢筋净间距过小,导致波纹管直径无法满足浇筑要求,需要增大连梁处环形钢筋内间距,必须保证连梁钢筋内间距≥60mm,从模具开孔控制。且增加浇筑孔工装(170*60*400mm),插入波纹管内,控制波纹管内径。

3.窗下墙浇筑不密实。因导流管宽度、粗骨料阻碍及混凝土流动性,导致混凝土无法充分进入窗下墙下部位置,窗下墙浇筑不密实。

该问题要求变换窗下墙导流管(波纹管)的布置方式,在窗台处垂直布置波纹管至连接层,替换斜向布置的导流管。

(1)当窗口宽度≤1200mm 时,窗口中间布置一道波纹管。

(2)当1200mm <窗口宽度≤1800mm 时,布置两道波纹管(平均间距布置)。

(3)当1800mm <窗口宽度≤2400mm 时,布置三道波纹管(平均间距布置,即窗口中间布置一根、两端四分之一处各布置一根)。

4.在实际施工中发现,门洞口墙柱宽度较小时,纵肋空腔凹槽处易出现开裂现象。

要求设计采取措施:门洞口墙柱宽度≤600mm 时需要在纵肋凹槽处增加构造加强筋(加强筋为φ8 长度800mm)。构造加强筋应按照如下均匀布置:

(1)凹槽宽度≤100mm 时,居中放置1φ8 钢筋。

(2)凹槽大于100mm 时,放置间距为100mm 的φ8 钢筋。

5.预制墙体连梁主筋伸出位置未考虑锚入暗柱的保护层厚度,导致连梁主筋与暗柱主筋出现碰撞。

该问题要求调整预制梁间距,保证最外皮钢筋保护层厚度。

1.4 建筑设计多样化

根据建设单位要求,本工程户型独特,各具特色。楼栋数多且立面效果复杂,瓷板颜色及排布复杂,外立面不同色系搭配,标准化程度不高,导致模具标准化低,重复利用率低,模具加工任务量增加,造成资源浪费,瓷板色系多,确认色系样板提供不及时,导致瓷板排产滞后,排版多样化,规格尺寸多样化,裁切量大。建议同类新型结构体系建筑的设计应提高户型标准化,减少材料多样化。通过改变模具制作方法,做成可调节边模,增加同一套模具的利用程度,降低成本。

2 成品保护问题

2.1 出厂吊装问题

出厂前及进场安装吊装存在吊装不规范,工人经验不足、野蛮施工等问题,造成吊装磕碰。该问题要求各专业单位对工人进行技术交底及培训,并派专人进行盯看,制定相应惩罚制度。构件到场随即上楼,减少构件二次调运造成的损坏;墙板起吊时通过调节吊梁上吊点位置,确保墙板水平起吊,不得倾斜。对于L 型墙板,吊点的重心不好控制,可能需要在较重一侧吊点位置增加卡环,用于平衡墙板。预制楼梯踏步、平台板安装完成后铺设多层板覆盖保护[2]。

2.2 运输问题

运输过程中存在磕碰损坏、成品保护措施不到位等问题,造成后续修补、增加成本费用。该问题要求严格按照相关规范及企业标准要求,构件运输车辆底部垫木规格尺寸合适,货架全部橡塑海绵包裹。对预制构件阳角部位使用多层板护角保护[3]。

3 混凝土施工

3.1 混凝土选择

纵肋叠合剪力墙空腔后浇筑混凝土体系,普通混凝土浇筑的密实程度存在不确定性。原设计为C40 细骨料混凝土,要求不大于2cm。但在实际施工中发现,所有混凝土厂家均无法提供满足现场施工的商砼,粗骨料过筛时无法规避单边符合要求的长条形石子,导致现场发生堵塞波纹管现象,混凝土流动性差[4]。

为保障混凝土浇筑密实,经过与建设单位积极沟通,准备采用自密实混凝土进行浇筑。专家论证后认可此项方案,大大提高了空腔浇筑的密实程度及结构的安全保障。

3.2 混凝土浇筑

要求大空腔需分两次浇筑,确保每个空腔不漏振,尤其是墙体底部与水平构件之间的70mm 缝隙,要求工人的认知和操作方法要明确,对混凝土的配比要求要明确。控制混凝土收缩量,增加混凝土内养护措施,通过现场试验确定方案合理性,并组织混凝土浇筑工艺及配合比专项专家论证,混凝土浇筑效果良好。

4 结论

空腔纵肋叠合剪力墙采用课题研发的“纵肋空心墙板”和“夹心保温纵肋空心墙板”等专利产品。竖向构件和水平构件通过现场装配、与现浇混凝土有效结合、可靠连接形成装配整体式混凝土结构。结构安全得到了有效的保障。

该结构形式墙板纵向受力钢筋在特制空腔内“直接搭接连接”,取消套筒灌浆连接,避免套筒灌浆施工和检测难题;适用于80m 以下高层住宅建筑,有效解决双面叠合剪力墙住宅钢筋“间接搭接连接”的高度受限(<60m)问题;外墙仍然采用结构保温装饰一体化(三明治)墙板,可实现装配、保温与结构同寿命,有效降低维护成本;经济效益好。包括:工厂投资少转产快、施工快捷、造价低。

在本文内仍然有很多细节问题及亮点没有列举,比如:转换层U 型钢筋安装、预制墙体的安装定位、可调螺母的使用、墙体下部钢筋的加强、瓷板的带瓷板反打构件墙体加工及安装等质量控制。

由此可以发现,无论多么先进的新工艺仍然会存在问题,此时就需要我们管理人员对现场进行深入管理,提前进行样板工程施工,及时发现并解决问题,不断总结经验,才能为业务提供更优质的服务。