差动阀控非对称缸系统的稳态特性分析

刘 念, 王鹏飞, 王 帆

(中国空气动力研究与发展中心,四川 绵阳 621000)

引言

阀控缸液压系统结构简单、响应速度快、控制精度高,在各行业得到广泛应用[1-2]。非对称液压缸具有工作空间小、结构简单和成本低等优点,大量应用于阀控缸液压系统,尤其是工业液压领域[3-4]。阀控非对称缸液压系统的速度-负载特性在正反向存在差异,虽然可以通过选择非对称控制阀加以改善,但空载下非对称缸正反向速度增益始终不对称,对整个系统性能的提升产生了不利影响[5-9]。

差动回路是将非对称缸有杆腔的流量引入无杆腔,增加无杆腔进油流量,以减小供油流量,一般用于阀控恒流源液压传动系统中[10-12]。在采用电磁换向阀构成差动回路时,阀芯机能多采用R型。杨殿宝[13]分析了液压差动回路的设计缺陷,指出R型机能换向阀在同样的压降条件下流量要比其他机能阀的流量小。

阀控非对称缸液压系统采用恒压源供油,控制阀为比例方向阀或伺服,与液压传动系统类似,比例阀阀芯也可以为R型,阀自身即可构成差动回路。具有R型阀芯机能的比例方向阀,本研究称之为比例差动阀,简称差动阀。

差动阀相比常规比例方向阀,有其自身的特点。赵虹辉等[14]介绍了一种新型差动阀,既可实现差动回路,也可实现标准控制回路,适用于有高速、小作用力和低速、大作用力要求的应用工况。

本研究针对差动阀控非对称缸系统,根据工作原理,推导得出了稳态下系统的压力特性、承载范围和速度-负载特性。通过与常规阀控非对称缸系统进行对比分析,指出了差动阀控非对称缸系统一些独有的特性,如空载下油缸正反向速度增益相等、伸杆时差动阀的通流能力小于标准控制阀等,并对差动阀的选型和使用进行了讨论。

1 差动阀控非对称缸系统稳态特性分析

1.1 工作原理

差动阀控非对称缸系统由非对称液压缸和差动阀组成,工作原理如图1所示。液压缸伸杆时,液压缸有杆腔流量通过差动阀连接到阀的供油口,实现差动连接;液压缸缩杆时,系统为标准控制回路。伸杆和缩杆方向,系统均为双节流边控制。

图1 差动阀控非对称缸系统原理图

假设:

(1) 阀口的液流为湍流状态;

(2) 忽略液压缸的漏损;

(3) 控制阀为零开口滑阀。

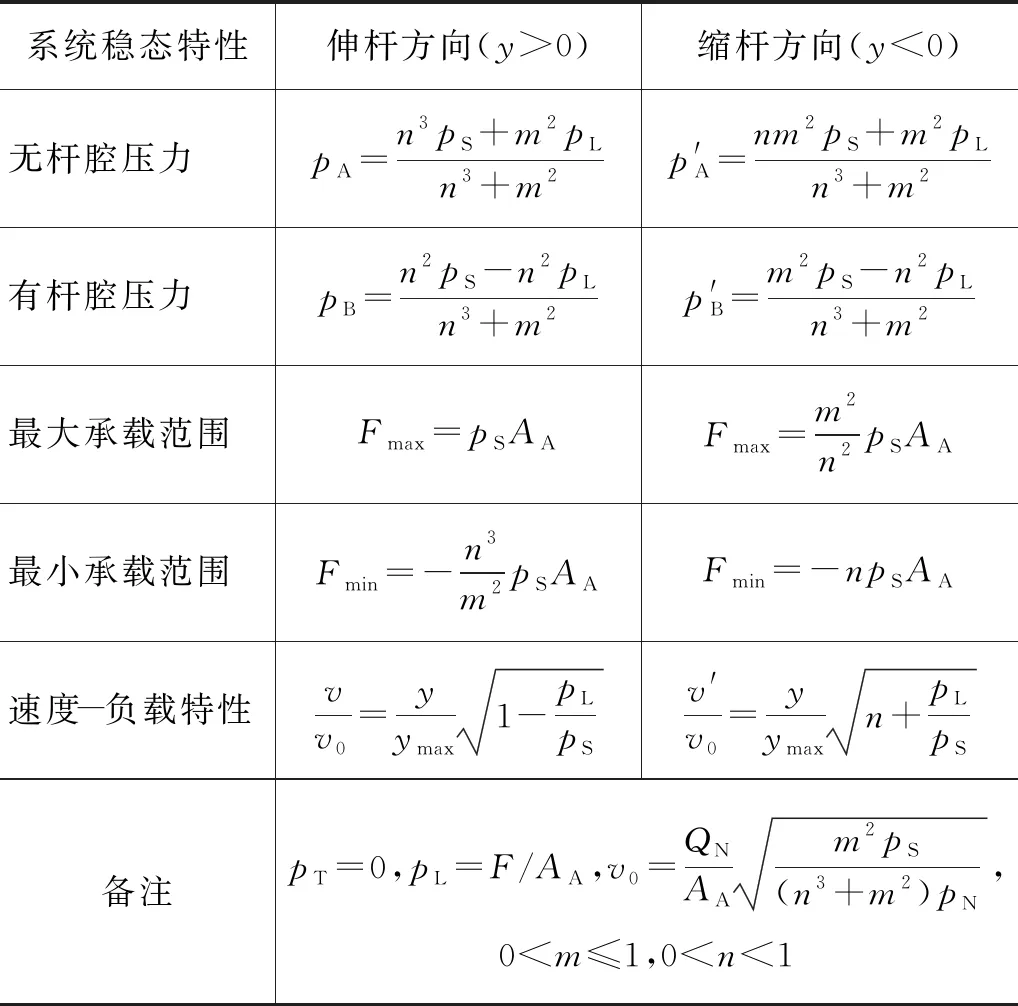

设节流窗口面积梯度之比为wB/wA=m(0 设阀芯特性曲线为线性,即wA和wB不随阀芯位移变化,因而阀口压差恒定时,阀口流量与阀芯位移呈正比。 当阀芯位移y>0时,活塞杆伸出,阀进出油口的节流方程分别为: (1) (2) 式中,Cd—— 阀的流量系数 ρ—— 油液密度 当活塞和负载处于稳态时,负载伸出速度v=QA/AA=QB/AB,于是有: (3) 活塞和负载处于稳态时,力平衡方程为: pA-npB=F/AA (4) 由式(3)、式(4)得: (5) (6) 当阀芯位移y<0时,活塞杆缩回,阀进出油口的节流方程分别为: (7) (8) (9) 活塞和负载处于稳态时,力平衡方程为: (10) 由式(9)、式(10)得: (11) (12) 负载不变,差动阀控非对称缸动力机构反向时,两腔的压力变化为: (13) (14) 可见,动力机构反向时,液压缸两腔始终存在压力突变。此压力突变,并不能通过改变油缸面积比和阀芯节流边面积梯度之比而消除。 实际工程中,液压缸两腔压力不允许为负,以避免气穴的产生,此外: 活塞杆伸出时,无杆腔压力应小于供油压力,由式(5)和式(6)可得,液压缸有效承载范围为: (15) 活塞杆缩回时,有杆腔压力应小于供油压力,由式(11)和(12)可得液压缸有效承载范围为: (16) 阀额定流量方程为: (17) 式中,ymax—— 阀口最大开度 pN—— 比例阀单边额定压差 QN—— 比例阀额定流量 液压缸伸杆速度v=QA/AA,结合式(1)、式(5)和式(17)可得: (18) (19) 液压缸伸杆时,速度与负载的无量纲关系式为: (20) 液压缸缩杆时,速度与负载的无量纲关系式为: (21) 忽略回油压力,当差动阀阀芯正反向开度相同时,非对称缸伸杆和缩杆速度之比为: (22) 当负载为0时,速度之比为: (23) 差动阀控非对称缸系统的稳态特性相关结论如表1所示,事实上,对于常规阀控非对称缸系统,根据工作原理,可以类似推导得出系统的稳态特性,相关结论见表2。 表1 差动阀控非对称缸系统稳态特性 表2 常规阀控非对称缸系统稳态特性 差动阀控非对称缸系统的速度-负载特性曲线,如图2所示。由图并结合表1可以看出,当非对称缸面积比n=0.5时,空载情况下,油缸正反向速度相等,而与差动阀节流窗口面积梯度之比m无关。 图2 差动阀控非对称缸系统速度-负载特性 对称差动阀控非对称缸系统(m=1,n=0.5),受承载范围的限制,伸杆和缩杆时的速度-负载特性严重不对称。非对称差动阀控非对称缸系统(m=n=0.5),伸杆时能够承受的拉向(负向)负载增大,缩杆时能够承受的压向(正向)负载减小,速度-负载特性相对于坐标零点,具有高度对称性。由于上述原因,工程实际中差动比例阀样本一般仅提供非对称阀芯(m=0.5)形式。 常规阀控非对称缸系统的速度-负载特性曲线,如图3所示。由图并结合表2可以看出,非对称缸在空载情况下,油缸正反向速度不相等,正反向速度之比仅与油缸面积比有关,而与阀芯节流边面积梯度之比无关。 图3 常规阀控非对称缸系统速度-负载特性 常规对称阀控非对称缸系统(m=1,n=0.5),受承载范围的限制,伸杆和缩杆时的速度-负载特性严重不对称,并且负载固定时油缸换向会导致两腔压力突变。常规非对称阀控非对称缸系统(m=n=0.5),伸杆时能够承受的拉向(负向)负载增大,缩杆时能够承受的压向(正向)负载减小。此时,尽管速度-负载特性相对于坐标零点不完全对称,但是外负载力固定时油缸换向不会导致两腔压力突变。工程实际中常规比例阀样本一般会提供对称阀芯和非对称阀芯(m=0.5)两种形式。 比较表1和表2可知,在油缸面积比、控制阀阀芯面积比和其他系统参数均相同时,对于空载最大伸杆速度,差动阀控非对称缸系统小于常规阀控非对称缸系统;两种系统空载最大缩杆速度相同,因为二者具有相同的控制回路。 在差动阀控非对称缸恒压系统中,活塞杆伸出时,由于将有杆腔的流量引入到无杆腔形成差动回路,因而减小了供油流量和能耗。 差动阀控非对称缸系统存在的缺点包括:伸杆时有杆腔压力大于供油压力;外负载力固定油缸换向时,两腔会产生压力突变,且不能消除。因此,工程应用中,非对称缸两腔一般需加装安全阀。 差动阀实现的伸杆差动回路,适用于油缸高速、小推力的场合。当油缸需要低速、大推力伸出时,需切换为标准控制回路。差动回路和标准控制回路的切换,既可以通过差动阀和常规阀组合实现,也可以采用单个集成差动控制和标准控制的复合比例阀实现。复合比例阀的差动回路和标准控制回路切换功能,既可以通过特殊的控制阀芯如R5自动切换实现,也可以在常规比例阀上附加其他开关阀,通过外部手动切换实现,如图4所示。 图4 复合比例阀标准回路和差动回路的切换 针对差动阀控非对称缸系统,推导得出了稳态下系统的压力特性、承载范围和速度-负载特性,通过与常规阀控非对称缸系统进行对比分析,得出以下结论: (1) 差动阀控非对称缸系统(n=0.5),在空载下正反向速度增益相等,当差动阀阀芯面积梯度之比采用默认推荐值0.5时,系统速度-负载特性相对于坐标零点具有高度对称性; (2) 相同参数下,差动阀控非对称缸系统的空载伸杆速度,小于常规阀控非对称缸系统的空载伸杆速度,因此,差动阀在选型时其额定流量应大于常规阀的额定流量; (3) 差动阀实现的伸杆差动回路,由于油缸有杆腔压力大于供油压力,比较适用于高速、小推力的场合,当油缸伸杆需要低速、大推力输出时,需切换为标准控制回路。 所得结论可作为工程设计的参考,具有一定的实用价值。1.2 压力特性

1.3 承载范围

1.4 速度-负载特性

2 差动阀与常规阀控非对称缸系统对比分析

3 差动阀选型和使用

4 结论