无避让立体停车装置液压系统的动态特性

王俊飞, 汪成文, 佘占蛟

(1.成都理工大学工程技术学院, 四川 乐山 614000; 2.太原理工大学 机械工程学院, 山西 太原 030024;3.南充职业技术学院 机电工程系, 四川 南充 637131)

引言

无避让液压立体停车装置的液压驱动系统作为装置运行的动力源,其动态性能的优劣直接决定着停车装置的整体性能[1-2]。尤其是载车板载车运行时,负载惯性大,启动、制动及换向过程中,其速度、加速度、系统压力、流量及马达转矩等急剧变化,会产生液压冲击、振动、摇晃及噪声等, 严重影响装置运行的安全性与可靠性,关系到车辆与人员的安全[3-4],为保证停车装置平稳运行,提高装置的安全可靠性,需要对其液压系统动态特性进行研究分析。本研究以某新型无避让液压立体停车装置为研究对象,利用AMESim对其液压系统进行建模仿真, 分析研究了装置载车启停及负载变化时系统的动态特性,通过优化系统参数,使系统获得良好动态特性,保证停车装置安全可靠平稳运行。

1 某新型无避让立体停车装置组成结构

某新型无避让立体停车装置整体结构如图1所示,主要由液压驱动系统、地面移动导轨、框架支撑主体、回转升降立柱、载车板及PLC控制系统等组成[5]。

图1 新型无避让液压立体停车装置结构

2 某新型无避让立体停车装置液压系统分析

2.1 液压系统工作原理

液压驱动系统如图2所示,包括升降液压系统、行走液压系统、 回转液压系统3部分, 利用 PLC控制液压系统按照无避让原理的动作顺序实现相应的动作。升降液压系统采用完全相同的液压缸、比例换向阀以及油路结构[6],电液比例换向阀6,10控制液压拉杆与液压驱动缸共同驱动载车板实现升降,系统采用PID闭环阀控位置同步控制回路实现两液压缸同步运行,且液压拉杆与升降液压缸的极限行程端安装限位开关,PLC根据行程端的限位开关信号控制比例换向阀的工作位置及开口度保证液压拉杆与升降液压缸最终达到同步,确保载车板处于水平状态,避免载车板出现倾斜现象。同时在升降液压系统中设置液压锁与平衡阀,保证载车板安全可靠的停放。其中平衡阀的开启压力按照最大承载车型重量进行设置,以确保各种车型均可安全可靠停放。平衡阀控制压力端口加装蓄能器与阻尼孔,可有效抑制压力波动,减小系统的振动[7-8],保证载车板实现平稳升降;电液比例换向阀3控制双向摆线式液压马达5驱动载车板实现回转,通过行程限位开关配合液压锁实现载车板的可靠定位,有效避免存取车过程中发生回摆引发安全事故[9-10];电液比例换向阀15控制双向液压马达24驱动载车板实现横移, 系统采用蓄能器、 溢流阀与单向阀设计方案,减小载车板启停过程中产生的惯性冲击振动[10],在移动轨道行程两端设置行程开关,实现载车板定位。为保证装置在断电情况下可实现存取车,液压系统中设置有手动操作部分, 包括手动换向阀26~29、 手动液压泵、手动调速阀2,14,调速阀2可实现手动对回转速度进行调节,调速阀14可实现手动调节前后横移速度,提高了装置的使用范围。

1.液压泵 2、14.调速阀 3、6、10、15.电液比例换向阀 4、9、13.双向液压锁 5.双向摆线马达 7、11.平衡阀 8、12、16、23.蓄能器 17~20.单向阀 21、22.溢流阀 24.双向液压马达 25.同步带传动 26~29.手动换向阀

2.2 液压驱动系统的技术要求

为满足装置运行过程中稳定性及抗冲击振动要求,且停取车时间要短,驱动系统技术参数如表1所示。

表1 停车装置液压驱动系统技术要求

3 液压驱动系统AMESim建模

为保证停车装置平稳、可靠运行,提高停车装置的安全可靠性,应用AMESim液压元件模型库、机械库及HCD库搭建其液压驱动系统模型,升降系统模型、行走系统模型、回转系统模型分别如图3~图5所示。对液压系统的动态性能进行仿真研究,由于手动操作跟操作人员有关,故主要对电液控制系统进行分析研究。

图3 升降液压驱动系统AMESim模型

图4 横移液压驱动系统AMESim模型

图5 回转液压驱动系统AMESim模型

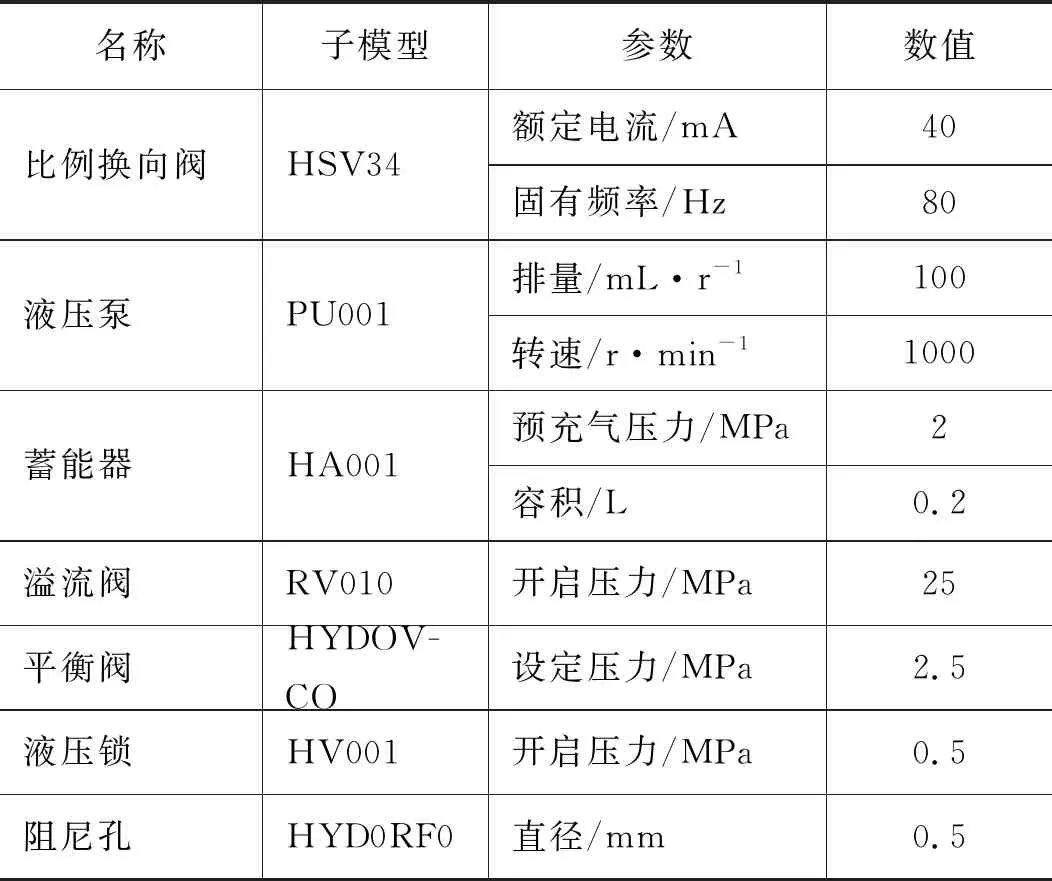

停车装置升降过程中,多级液压缸各级活塞间的碰撞与各级活塞面积的变化会影响装置的平稳性[11-12],故正确地建立多级液压缸模型是建立升降液压驱动系统模型的关键。多级液压缸模型采用MAS30与MAS31模块对多级液压缸运动过程中产生的碰撞力、摩擦力进行了模拟,MAS30与MAS31模块采用线性弹簧阻尼碰撞模型,符合多级液压缸运动过程中产生的碰撞力[12]。此外,MAS30与MAS31模块采用Karnopp摩擦力模型,充分考虑了静摩擦力、动摩擦力、黏性摩擦力以及静动摩擦力转换时的情况,能够对多级液压缸运行过程中产生的摩擦力进行准确模拟,为伸缩拉杆与升降液压缸同步仿真提供了条件。所建升降液压驱动系统模型可准确地模拟新型无避让立体装置实际的升降运行情况,系统中各液压元件主要参数设置如表2所示。

表2 升降系统主要液压元件的子模型参数

载车板横移过程中易产生冲击振动,为缓和冲击、吸收振动,装置采用具有挠性的同步带传动驱动载车板, 同步带的黏弹特性对横移过程的动力学性能影响较大,故正确地建立同步带的黏弹性模型至关重要。文中将同步带沿纵向平均划分为3个单元,每个单元的黏弹性模型采用Kelven-Vogit模型,由1个典型的弹性元件与1个典型的阻尼元件并联组成,AMESim建模环境下,在机械零件库中选取相应的零件,搭建同步带的模型,横移驱动系统中各液压元件主要参数设置如表3所示。

表3 横移系统主要液压元件的子模型参数

装置采用双向摆线式液压马达驱动载车板实现回转,模型中依据摆线马达的转角控制比例换向阀,使比例换向阀实现缓慢的变位, 减小回转过程中的冲击振动,提高装置回转过程中的稳定性,回转系统中各液压元件主要参数设置如表4所示。

表4 回转系统主要液压元件的子模型参数

4 仿真结果分析

4.1 稳定性与可靠性分析

稳定性与可靠性是立体停车装置最基本也是最重要的要求,直接影响装置的性能、运行效率及车辆与人员的安全,文中以存车循环工况为例进行了仿真分析。位移曲线与速度曲线分别为见图6、图7。

由图6、图7可见,系统可实现稳定可靠地按照预先设计的参数与动作顺序运行,运行过程中速度有轻微突变波动,这是装置在启动与制动时的惯性冲击以及多级液压缸换级过程中产生的突然碰撞引起的,仿真结果符合系统的实际运行情况。

图6 存车过程运行的位移曲线

图7 存车过程运行的速度曲线

4.2 抗冲击性能分析

抗冲击性能直接影响立体停车装置的安全稳定性及使用寿命,本装置通过在液压驱动系统中合理布置蓄能器及缓冲溢流阀等措施抑制运行过程中的冲击。

(1) 装置横移抗冲击。停车装置开始横移与制动过程中冲击较大,图2所示液压驱动系统中,通过蓄能器与溢流阀吸收启动加速及负载突变增大时产生的冲击;用蓄能器与单向阀吸收制动减速时产生的冲击;冲击较小时,通过蓄能器缓冲,冲击较大时,通过溢流阀溢流或者通过单向阀补油[13];图8为装置载车横移过程中负载突然增大时速度的变化曲线,由图8可知,装置在启动与制动及负载突变增大时速度发生轻微突变,但可迅速恢复到正常工作时所需要的速度。可见,系统采用蓄能器、溢流阀与单向阀设计方案可有效改善装置在横移过程中的抗冲击性能。

图8 横移过程负载突变速度变化曲线

(2) 载车板升降抗冲击。该无避让停车装置载车板的升降通过多级液压缸来驱动实现,升降过程中各级活塞间的碰撞与各级活塞面积的变化会引起液压冲击,影响装置的平稳性与安全性。图2所示液压驱动系统,在平衡阀控制压力端口加一高频响的小蓄能器和小阻尼孔,可有效抑制压力波动,减小系统的冲击振动[14]。图9为载车升降过程中负载突然增大时速度的变化曲线,由图9可知,装置载车升降及负载突变增大时速度发生轻微突变,但可快速恢复至系统正常工作时所需速度。可见,系统在平衡阀控制压力端口加一高频响的小蓄能器和小阻尼孔可有效改善装置升降过程中的抗冲击性能。

图9 升降过程负载突变速度变化曲线

4.3 载车板升降同步性分析

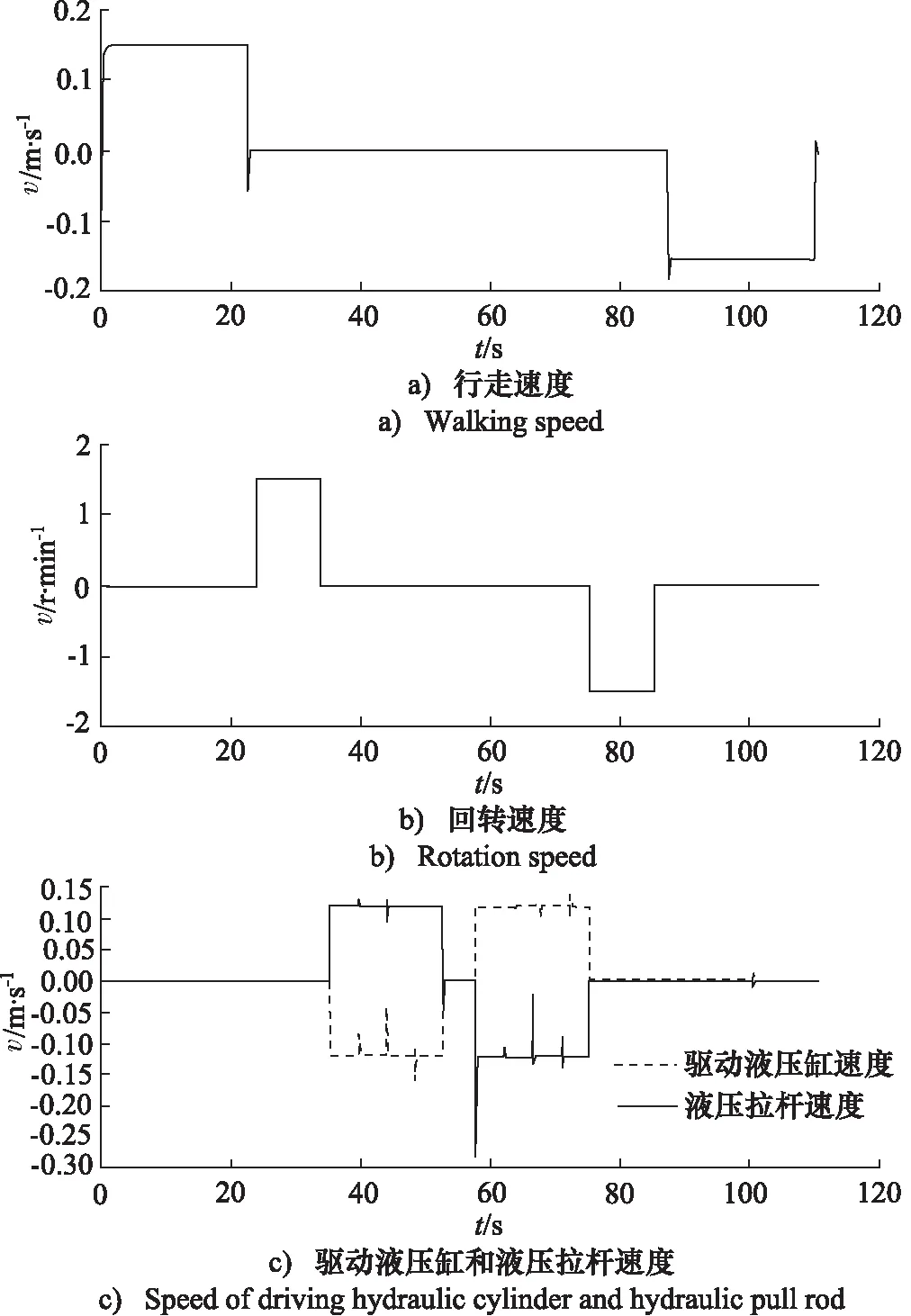

为确保载车板在升降过程中不发生倾斜、偏载现象,升降液压驱动系统通过液压拉杆与升降驱动液压缸共同驱动载车板,系统采用闭环阀控位置同步控制回路[15],控制策略采用“主从方式”,以升降液压缸的输出为基准,液压拉杆的输出跟随驱动液压缸的输出,实现同步运动,且通过PID校正环节,提高同步控制性能,同时PLC根据行程端的限位开关信号控制比例换向阀保证液压拉杆与升降液压缸最终达到同步。图10、图11分别为载车板升降过程中液压拉杆与升降液压缸的位移、速度仿真曲线。

从图10、图11可知液压拉杆与升降液压缸在升降过程中的位移与速度基本保持同步。

图10 两液压缸的位移仿真曲线

图11 两液压缸的速度仿真曲线

5 结论

利用AMESim建立某新型无避让立体停车装置液压驱动系统的模型,对液压驱动系统进行了仿真研究,得到系统运行过程中的速度、位移变化曲线,分析了系统运行过程中稳定性与可靠性及系统的抗冲击性能,同时还分析了升降过程中的同步性,从模型仿真的结果可以得出以下结论。

(1) 该新型无避让立体停车装置液压驱动系统,可实现稳定、可靠地按照预先设计的参数与动作顺序运行,且可在规定时间1.5 min内完成一次存取车,与设计预期目标基本一致;

(2) 本装置通过在液压驱动系统中合理布置蓄能器、缓冲溢流阀及阻尼孔等措施有效抑制了运行过程中产生的液压冲击;

(3) 系统采用PID闭环阀控位置同步控制回路实现两液压缸同步运动,同时PLC根据行程端的限位开关信号控制比例换向阀使液压拉杆与升降液压缸最终达到同步,保证了载车板在升降过程中不发生倾斜、偏载。