基于机器视觉的智能组装物流系统

贾茜伟,闫 娟,杨慧斌,刘向前JIA Xiwei, YAN Juan, YANG Huibin, LIU Xiangqian

(上海工程技术大学机械与汽车工程学院,上海 201620)

0 引 言

如今,随着生活水平的不断提升,物流已经是生活中不可或缺的一部分,在人们的日常购物中扮演着重要的角色。现代物流随着科技的不断进步,正在朝着智能化、自动化的方向快速前进,很大程度上方便了人们的生活,提高了人们的生活质量。自动化在现实生活中无处不在,一个工厂自动化水平的高低直接影响该家企业的生产效率和利益高低,自动化程度起着相当重要的作用。在此背景下,自动化已然成为一种潮流,组装物流自然也不会缺少它。随着自动化技术的逐渐成熟,自动化的组装物流慢慢取代人工,在生产效率方面有了明显的提高。

机器视觉是人工智能的一个重要组成部分,它的兴起在一定程度上代替了人的双眼,可以达到自动精准识别的效果,使得企业的生产灵活性和自动化水平提高了很多。机器视觉的应用范围极其广泛,其非接触式测量方式避免了在危险场所对人一定量的危害,另外,系统的可靠性也明显提高。在工件的组装物流中还有很多可以优化的地方,机器视觉在物流方面的应用不是很广泛,工件组装环节始终存在一些不安全、工作效率低、精准度不够等问题。因此,本文设计的智能组装物流系统加入了机器视觉,使该物流系统具有更加便利和多样性的功能,同时节省了一大批劳动力,并且可以使不同大小的货物实现精准的出库、组装和入库,极大地提高了工作效率。

1 总体物流系统设计

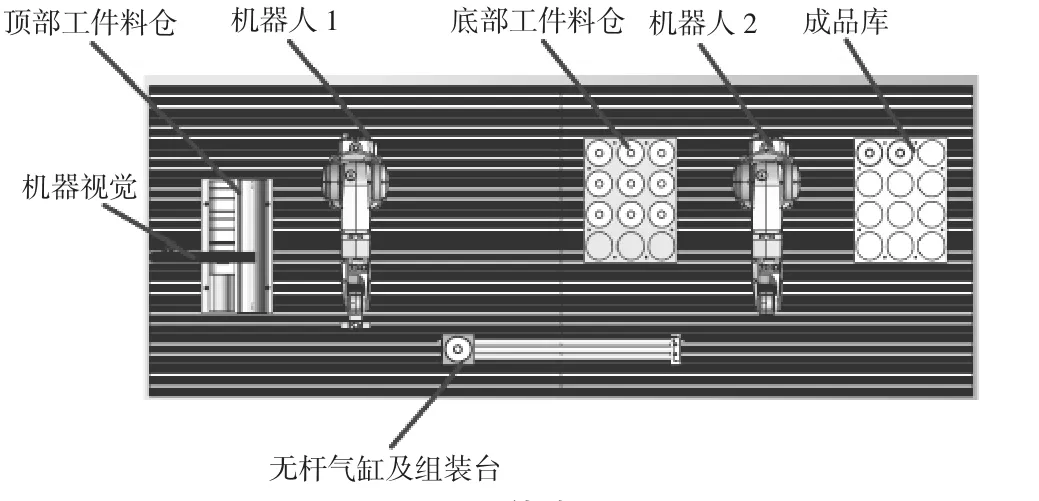

本文所设计的智能物流组装系统由机器视觉装置、顶部工件料仓、PLC 控制器、HMI 触摸屏、两个ABB 机器人、无杆气缸、底部工件料仓和成品库等组成。其中机器视觉装置包括相机架、摄像头、条形光源等。系统工作流程为:触摸屏点击开始,机器视觉捕捉工件信息,并将工件进行分类;再将得到的信息发送给PLC 控制器,作为控制核心的PLC,对其收到的信息进行解析,将下一步的指令发送给ABB 机器人;操作者在触摸屏上点击相应的货物类别号,ABB 机器人则按照信息指令将该类货物放在滑轨气缸上,进行传输,到达指定位置后,再次在触摸屏上选择工件所需入库的库位号,另一个ABB 机器人根据触摸屏上的指令将成品工件放入规定的库位中。为了保证在货物运输过程中触摸屏不会被乱点,在触摸屏中有正在进行的屏幕保护,使操作者更加放心,不易出错。第一个机器人在抓取的过程中会依据该类工件摆放的先后顺序进行抓取,使整个流程井然有序的进行。

整个物流控制系统以PLC 控制器为核心,统一控制HMI 触摸屏、摄像头、传感器、ABB 机器人、无杆气缸,控制系统结构框架如图1 所示。PLC 控制器通过工业级交换机与机器视觉、ABB 机器人和触摸屏进行TCP 通讯,进而控制整个系统的稳定运行。另外,触摸屏中可以实时显示仓库库位的信息,进一步提高了仓库管理的高效性。

图1 总体布局

2 控制系统模块设计

2.1 电气控制模块

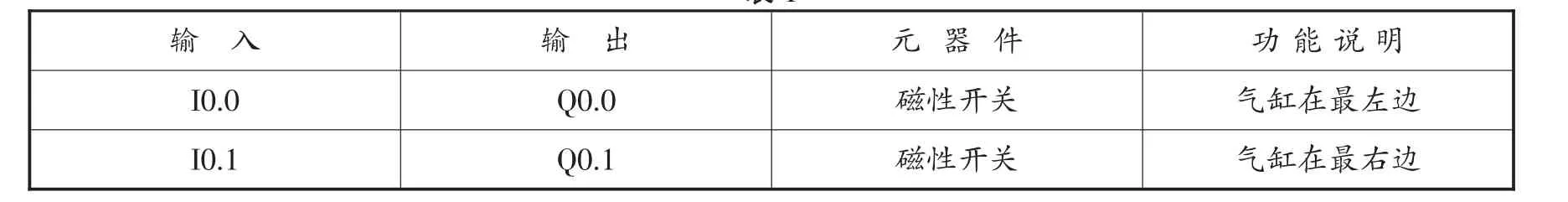

PLC 在该套控制系统中,主要扮演着控制通讯的作用,所有控制器之间通过TCP/IP 通讯实际上的输入点只有两个,输出点也是两个。另外,可编程控制器PLC 还有一些预留的输入输出点,以便后续的功能扩展。表1 为I/O 输入输出分配情况,磁性开关接线图如图2 所示。

表1

图2 I/O 接线图

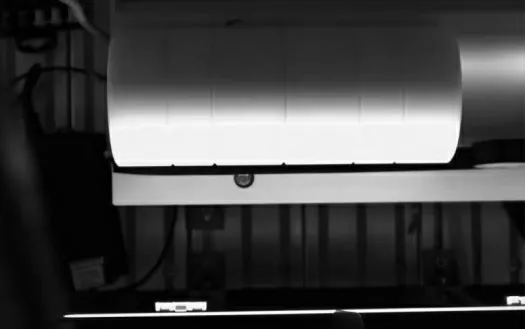

2.2 机器视觉模块

在该套物流系统中,工件在仓库中的位置坐标依靠机器视觉来计算。为更好地获取工件的清晰图片,对其进行了一定的补光,摄像头拍取的实物如图3 所示。首先,对所有工件进行拍照,照片中工件的下边缘有一排黑色小三角,用来区分工件,两个黑三角之间距离的不同数值代表一种工件类型,并对每一种工件进行数字标记处理,例如1,2,3;其次,根据工件的大小可以计算得出每个工件的具体位置,计算过程如下:

图3 工件实物图

工件紧挨着为直线排列,故只要取横坐标就可以,纵坐标设为0。

设工件的中心到第一个工件边缘的距离为其所在位置,因此,设第一个工件的长度为a,故坐标为(0, a/2 );

第二个工件的长度为b,故其中心到第一个工件边缘的距离为(a+b/2 ),坐标为(0, a+b/2 )。

依次类推,计算出每一个工件的位置。机器视觉将计算得到的工件位置发送给可编程控制器PLC,PLC 将其进行解析,再发给机器人1 和机器人2,从而机器人根据相应的坐标位置来控制机械手对工件进行抓取。

2.3 工件组装与运输模块

组装与运输的整个流程是:机器人2 将工件放在无杆气缸上,动作完成后,PLC 收到完成指令之后再控制无杆气缸滑到最左边,此时,机器人1 将仓库中的工件与无杆气缸上的工件完成组装,接着无杆气缸滑到最右边,机器人2 再将成品工件放在成品库位中。整个流程如图4 所示。

图4 组装与运输流程图

2.4 软件模块

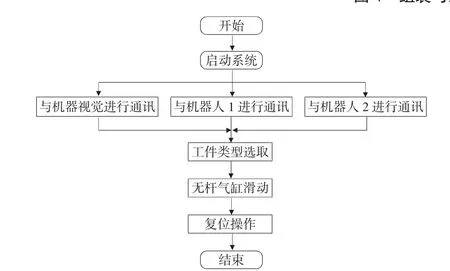

本物流系统采用STEP 7—MicroWIN SMART 设计PLC 程序,程序流程如图5 所示。

图5 PLC 设计流程图

本系统采用模块化的设计思路,分别单独建立与机器视觉、机器人1 和机器人2 的通讯,三者之间互不通讯,统一由PLC进行控制。部分程序如图6 所示。

图6 部分PLC 程序

3 试验数据分析与处理

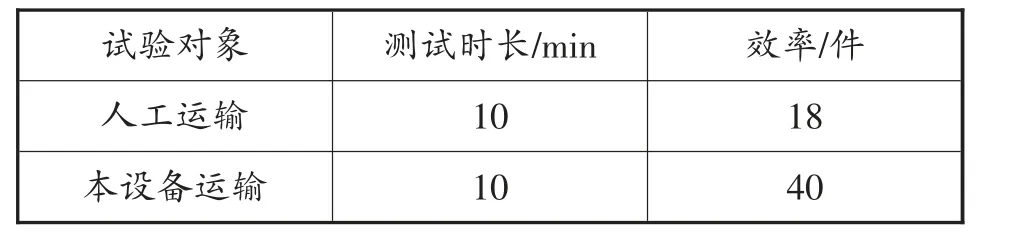

通过试运行,将测试得到的结果与单人完成以上操作得到的结果进行对比,对比结果如表2 所示。

表2

经过试验数据分析,使用本套物流系统后,工作效率提高了一倍之多,每台设备至少减少了2 个人力,减少了企业的用人成本。该套设备较稳定,日常维护仅需一人即可,极大地提高了企业的生产效率。

4 结束语

(1) 传统的组装与运输模式以人工为主,费时费力,生产效率低下,而且还存在安全隐患、劳动强度大等问题,因此,本文设计了智能组装物流系统。

(2) 本文系统是以西门子PLC 200 SMART 为核心,通过控制机器视觉、机器人1 和机器人2 来实现工件的组装与入库。机器视觉可以对仓库中的工件进行精准的定位,而机器人则可以实现工件的准确安装与入库,解放了人工,生产效率也提高了一倍之多。

(3) 该套设备可以节省2~3 个人力,帮助企业节省了不少用人成本,并且本设备不需要经常进行维护,15 台设备配备一个人员管理即可,方便企业进行管理。