ICP-AES法测定金属硅中硼磷铝锰钙镁铁等28种微量和痕量元素

乔爱香,江 冶,李如燕,曹 磊

(江苏省地质调查研究院,江苏 南京 210018)

0 引 言

金属硅又称结晶硅、工业硅,其中的杂质类型及含量会严重影响下游产品的质量及自身物理性能和等级评定。杂质成分主要来源于原材料硅石和其他辅助材料,其中杂质P、B的质量分数一般在0.001%~0.015%之间(张桂广等,2000;谢华林等,2003;宋武元等,2004,2005),准确测定其纯度及杂质组分含量具有十分重要的意义。

目前,金属硅的分析参照《工业硅化学分析方法》(GB/T 14849.4—2014),该方法的不足之处在于只检测Fe、Al、Ca、Mn、Ti、Ni、Cu、Cr、V、Mg、Co、P、K、Na、Pb、Zn、B 17种杂质元素,硅的含量计算通过减去样品中此17种元素的含量来确定(曹海宁等,2000;谷松海等,2001;董敏芝等,2002;贺惠等,2003;杨万彪等,2003)。然而,金属硅还含有其他多种微量杂质元素,包括Ba、Cd、La、Ce、Li、Zr、Sr、Mo、Sc、Th、Y等(贾梦琳等,2019),检测更多杂质元素的问题亟需解决,以更精准地分析计算金属硅中的Si含量。目前,对金属硅中除Fe、Al、Ca、K、Mg等17种元素之外的其他杂质元素的检测方法并不常见(蒙塔瑟等,1992;成勇等,2005;邓全道等,2010;卞大勇,2013),尚未见同时检测28种微量和痕量杂质元素含量的方法报道。实验测试研究表明,选择合适的样品分解方法和测定条件,可利用ICP-AES测定包括B、P、Al、Mn、Ca、Mg和Fe等在内的28个微量、痕量元素。

1 实验测试

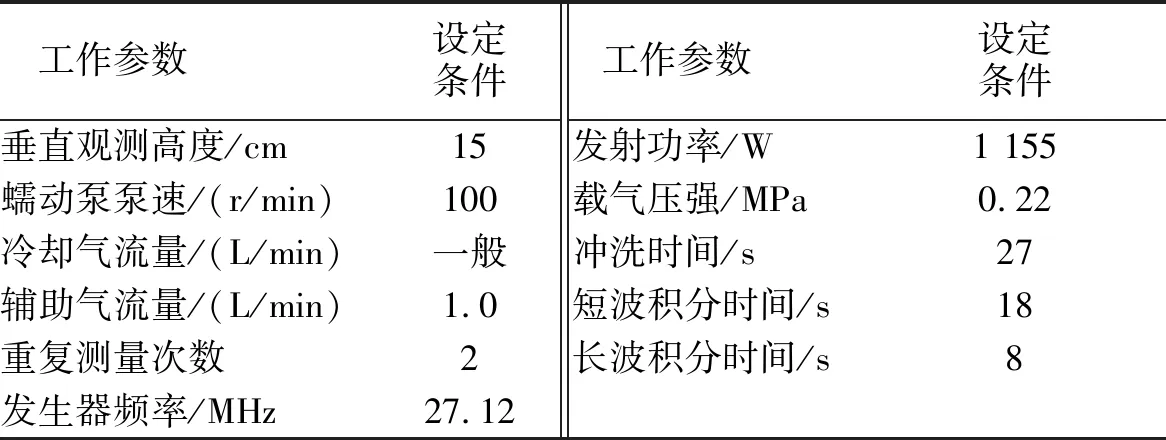

1.1 仪器及工作参数

IRIS Intrepid电感耦合等离子体发射光谱仪(美国Thermo Fisher公司)。固体CID检测器,波长范围为165~1 050 nm;玻璃同芯雾化器;高效漩流雾化室;高盐雾化器;iTEVA操作软件;液态氩。仪器工作条件参数见表1。

表1 仪器工作条件参数Table 1 Parameters of instrument working conditions

1.2 试剂

硝酸(HNO3)、盐酸(HCl)、氢氟酸(HF)均为UP级超纯试剂;磷酸(H3PO4)为优级纯,甘露醇溶液0.25%。纯化水:去离子水再经Milli-Q装置纯化(>18 MΩ·cm)。所用器皿均用10%稀王水浸泡,用去离子水洗涤,晾干备用。

B、Ba、Cd、Ce、Co、Cr、Cu、La、Li、Mn、Mo、Ni、P、Pb、Sc、Sr、Th、Ti、V、Y、Zn、Zr、Al、Ca、Fe、K、Mg、Na 28个微量元素标准溶液均采用光谱纯试剂配制,质量浓度均为500 mg/L,并经标准溶液比对验证。

1.3 混合标准溶液

根据金属硅样品中杂质元素含量范围及仪器的线性范围划分为痕量元素(B、Ba、Cd等)和微量元素(Al、Ca、Fe、K、Mg、Na)2组。取单元素标准溶液,适当组合配制成多元素混合标准溶液(表2)。介质为7%HCl,其中STD1亦为7%HCl。

表2 多元素混合标准溶液质量浓度Table 2 Mass concentration of multi-element mixed standard solution

1.4 样品测定

1.4.1 测定Ba、Cd、Ce、Co等27个微量元素 准确称取0.500 0g金属硅样品置于50 mL聚四氟乙烯烧杯中,加入8 mL HF,放置片刻后滴加5 mL(1+1)HNO3和6 mL HCl,置于电热板上加热。试样溶解完全后揭盖散烟,烟散尽后取下试样,用1.5 mL (1+1)HCl提取,再转移至10 mL比色管中定容。在选定的仪器工作条件下上机测定,此溶液测定Ba、Cd、Ce、Co、Cr、Cu、La、Li、Mn、Mo、Ni、P、Pb、Sc、Sr、Th、Ti、V、Y、Zn、Zr、Al、Ca、Fe、K、Mg、Na共27个微量元素。

1.4.2 测定B元素 准确称取0.500 0g金属硅样品置于50 mL聚四氟乙烯烧杯中,加入2滴H3PO4、0.5 mL 0.25%甘露醇和8 mL HF于烧杯中,放置片刻后滴加5 mL(1+1)HNO3和6 mL HCl,摇匀,置于电热板上加热。待试样溶解完全后,揭盖散烟,至近干时(不能蒸干)取下,用1.5 mL (1+1)HCl提取,再转移至10 mL塑料管中定容。在选定的仪器工作条件下上机测定,此溶液测定B元素。为避免沾污B元素,全过程不能使用玻璃器皿。

测定上述28个微量元素后,用差减法间接计算得到Si的含量,完成对金属硅试样的全分析。

2 结果与讨论

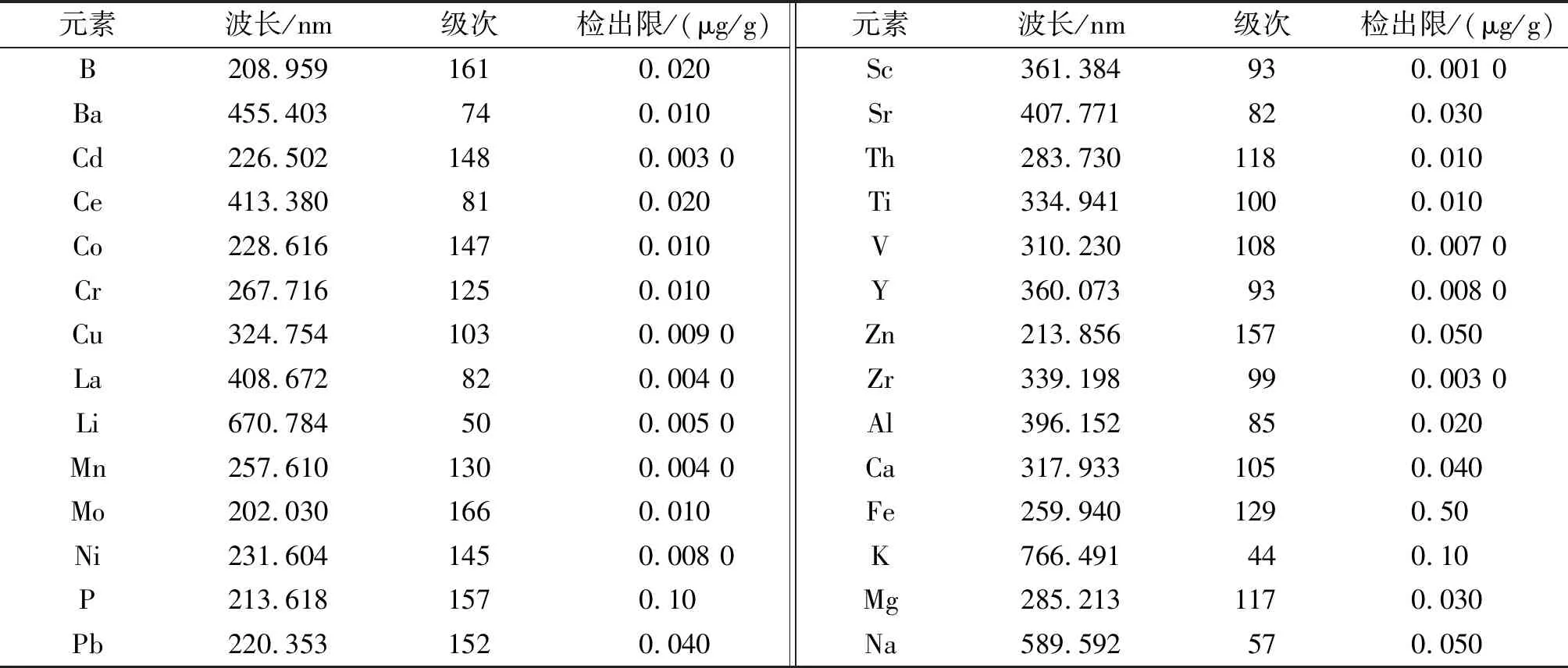

2.1 分析线的选择及检出限

HF与试样中的硅发生化学反应驱除了试样中的大量硅(SiO2+4HF=SiF4↑+2H2O),降低了基体对测定的影响,硅的基体影响与光谱干扰可以忽略。根据试样中各杂质元素的共存情况及含量范围,首先选择各元素的灵敏线作为分析谱线对其进行测定,结果发现绝大多数共存元素之间均无干扰。但B的2条灵敏线B249.697和B249.772分别受Fe的Fe249.699、Fe249.782的重叠干扰,例如图1。

图1 Fe对B的干扰情况Fig.1 The interference of Fe to B

因此选择B208.959作为测定谱线(宋武元等,2004)。对试剂空白溶液连续平行测定11次,取3倍标准偏差作为方法检出限,各元素的分析线及检出限见表3。

表3 各元素的分析线及检出限(n=11)Table 3 Analysis line and detection limit of each element (n=11)

2.2 H3PO4的使用及甘露醇溶液的加入量试验

为准确测定金属硅中易挥发的B元素,在无法精确控制消解温度的情况下,加入适量H3PO4和甘露醇溶液。甘露醇可以络合金属硅中的微量B,在挥硅过程中B不易挥发损失。样品分解完成后,在蒸发试样溶液至小体积的过程中可利用H3PO4的高沸点特性驱除溶液中的F离子,以充分保护仪器进样系统石英部件不受腐蚀;同时,H3PO4能与B生成难挥发络合物,进一步保护B元素不挥发损失(陈超子等,1995)。考虑到H3PO4的性质及其在该方法中所起的作用,加入1~2滴即可。

为了计算甘露醇溶液的加入量,在没有金属硅标样的情况下,选择硅含量较高的国家一级岩石标准物质GBW07106进行试验,其SiO2质量分数为90.36%,B含量为 34 μg/g。

称取6份相同质量的GBW07106,分别加入0、0.1、0.2、0.5、1.0、1.5 mL 0.25%甘露醇溶液,按上述1.4.2方法处理溶解试样,为观察甘露醇对B元素的络合作用,未滴加磷酸。按优化的实验条件采用ICP-AES测定B元素含量,分别为21.6、31.7、33.4、34.2、34.1、35.2 μg/g。结果(图2)显示:没有甘露醇的保护,B在样品分解过程中有明显损失;加入0.2、0.5、1.0、1.5 mL甘露醇溶液,各测定值差异不大,但考虑有机试剂可能会改变溶液黏度,影响分析结果,因此加入0.5 mL 0.25%甘露醇溶液最佳。样品分解时,在甘露醇和磷酸的双重络合作用下,B元素几乎不会挥发损失。

图2 甘露醇加入量对B分析结果的影响Fig.2 Effect of mannitol dosage on boron analysis results

单独配制硼标准溶液,加入2滴H3PO4和0.5 mL 0.25%甘露醇溶液,以消除基体影响。

2.3 方法准确度和精密度

在没有金属硅标样的情况下,按1.4.1和1.4.2方法分析国家一级岩石标准物质GBW07106,将制备好的溶液连续测定11次,相对标准偏差(RSD)在0.21%~4.01%之间(表4)。

表4 方法准确度和精密度(n=11)Table 4 Accuracy and precision of the method (n=11)

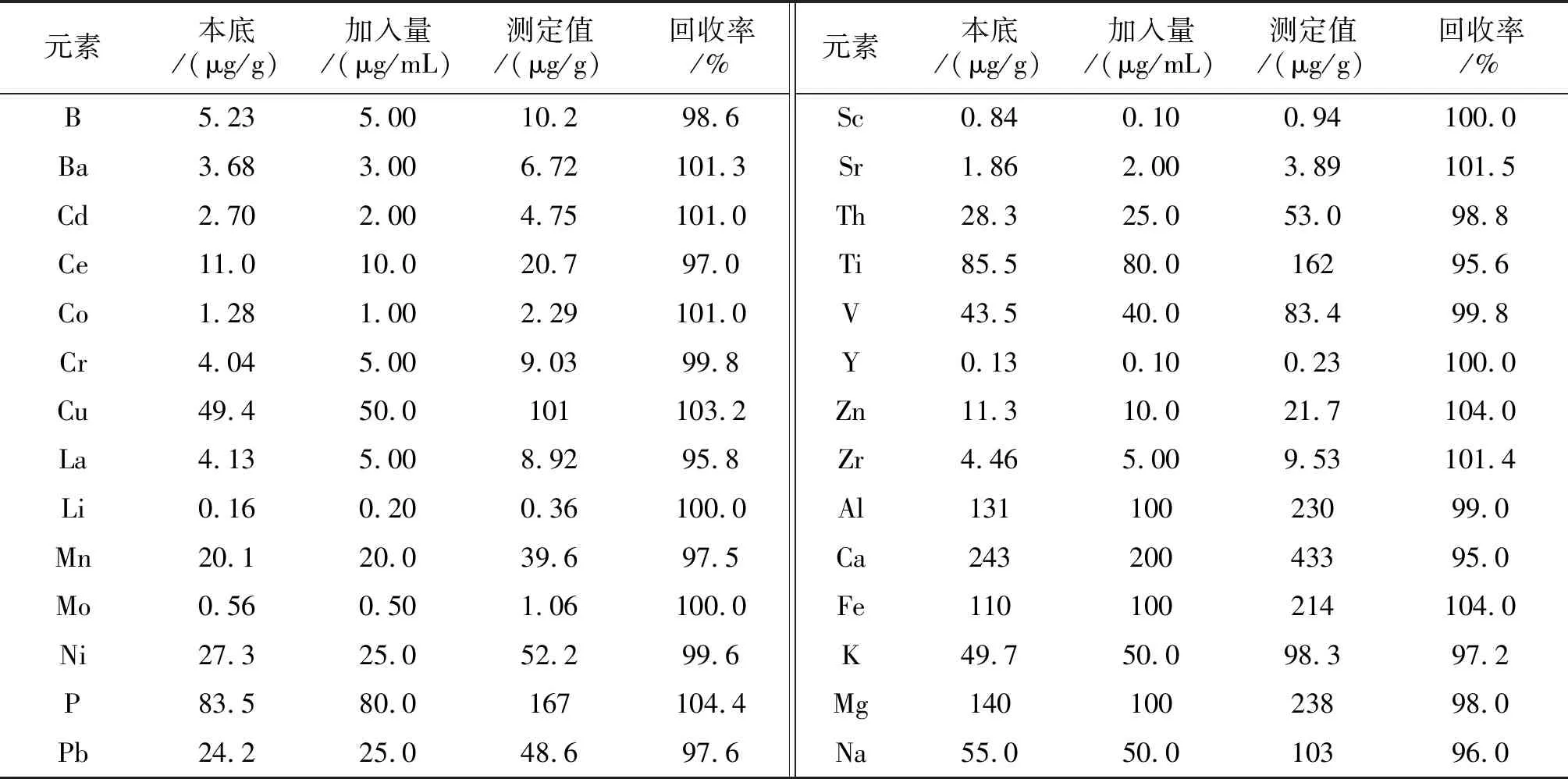

2.4 回收率

选择金属硅试样进行加标回收试验。按1.4.1及1.4.2的实验方法和仪器工作条件,用ICP-AES测定试样溶液和加标后的试样溶液中待测元素含量,计算加标后的回收率,结果(表5)均在95.0%~104.4%之间。

表5 加标回收率Table 5 Recovery rate of standard addition dosage

2.5 影响分析测试准确性的处理方法

在试样处理过程中,由于有大量F离子的存在,挥硅时易造成B元素损失,但对P元素影响不大。为准确分析B元素含量,在分析金属硅试样时需分2步进行:① 以HNO3、HCl和HF挥硅处理测定Ba、Cd、Ce、Co、Cr、Cu、La、Li、Mn、Mo、Ni、P、Pb、Sc、Sr、Th、Ti、V、Y、Zn、Zr、Al、Ca、Fe、K、Mg、Na共27种杂质元素;② 以HNO3、HCl、HF和少量H3PO4、甘露醇挥硅处理测定B元素时,因没有金属硅相应的多元素分析国家标准物质,故采用国家标准物质GBW07106监控分析质量。

考虑到上机测定体积用量,平行制备4份样品溶液。针对含量较高的Al、Fe、K元素,选择相应的次灵敏线或适当稀释元素质量浓度,以控制工作曲线在线性范围内。

4 结 论

(1)在HF挥硅处理后,使用电感耦合等离子体光谱法对金属硅中的B、P等微量元素进行测定,通过加入适量H3PO4和甘露醇溶液抑制B元素的损失:基于28种杂质元素含量的总和,用差减法计算Si的含量,完成对金属硅试样的全分析。

(2)采用岩石国家标准物质GBW07106监控28种元素结果的准确度,用与试样相同的挥硅处理方法,在选定的优化仪器工作条件下测定,分析质量符合DZ/T 0130—2006的要求。金属硅试样中B、P等28个微量元素的回收率高,相对标准偏差(RSD)小,该方法准确快速,易于操作。

(3)与现有国家标准GB/T 14849.4—2014仅覆盖17种元素测定相比,该方法能检测28种元素,所获取的杂质元素信息更丰富,由差减法计算得到硅含量的准确度优于国家标准,可作为国家标准的补充,广泛适用于石英试样中B、P等28个微量元素的测定,更好地满足批量分析的需要,具有较大优势和推广价值。