退火温度对TZM板再结晶行为和力学性能的影响

阚金锋,王广达,郭雪琪,张保红,吴朝圣

(1.安泰科技股份有限公司,北京 100081) (2.安泰天龙钨钼科技有限公司,天津 301800)

0 引 言

金属钼具有熔点高,热膨胀系数低以及耐热疲劳性能好等优点,因此被广泛用作高温材料。但是纯钼材料也存在较明显的性能缺陷,即再结晶温度低和室温强度低、脆性大等,这严重制约了其在高温领域中的应用[1-2]。TZM(0.4%~0.6%Ti,0.07%~0.12%Zr,0.01%~0.04%C)合金[3]是钼基合金中常用的一种高温合金,也是目前商业用途中一种重要的高温合金。与纯钼材料相比,TZM合金再结晶温度较高,高温力学性能更为优良,并具有良好的抗腐蚀性,在航空、航天、核能等领域得到广泛应用[4]。如基于其优良的高温力学性能,可被用来制造核能源的耐热部分、航天器的散热面板、火箭发动机的喷嘴,鱼雷发动机中承受高温的配气阀体等;基于其对金属液体的良好抗腐蚀性,可被用来制作如玻璃熔炉中的搅拌主轴等;还可用于X-射线旋转阳极零件,压铸模具,先进难变形材料的等温锻造模具、高温炉中的发热体、隔热屏等[5]。

本文作者通过粉末冶金和轧制变形技术制备出1 mm的TZM合金板材,然后将TZM合金板加工成试样,并进行了800~1 500 ℃的退火试验,温度间隔为50 ℃,来研究退火温度对TZM合金板材的微观组织形貌演变和室温/高温性能的影响,为制备高性能TZM合金打下基础。

1 试验材料与方法

采用粉末冶金方法制备TZM合金,成分设计为Mo-0.45Ti-0.07Zr-0.09C,原料TiH2粉、ZrH2粉由上海水田材料科技有限公司生产,碳以石墨粉的形式加入,纯钼粉由金堆城钼业股份有限公司生产。将选好的粉末置于三维混料机中混合24 h后装入模具,压制压力140~160 MPa,保压5~10 min。然后将压坯置于中频感应烧结炉内进行烧结,烧结过程中向烧结炉内通入纯度为99.99%的氢气,烧结温度2 100 ℃,保温6 h,得到TZM合金烧结坯料。

烧结后的坯料经过1 450 ℃开坯、热轧、冷轧和碱洗工序,最终轧制成1mm厚的TZM合金板材。

采用Olympus GX51金相显微镜观察分析TZM合金的微观组织,腐蚀剂为NaOH和K3Fe(CN)6水溶液;使用HVS-50数显维式硬度计测试合金硬度,总试验力为294.2 N(HV30),加载时间为10 s;使用20T CMT5205电子万能拉伸机测试合金室温拉伸性能,拉伸速度为1 mm/min。

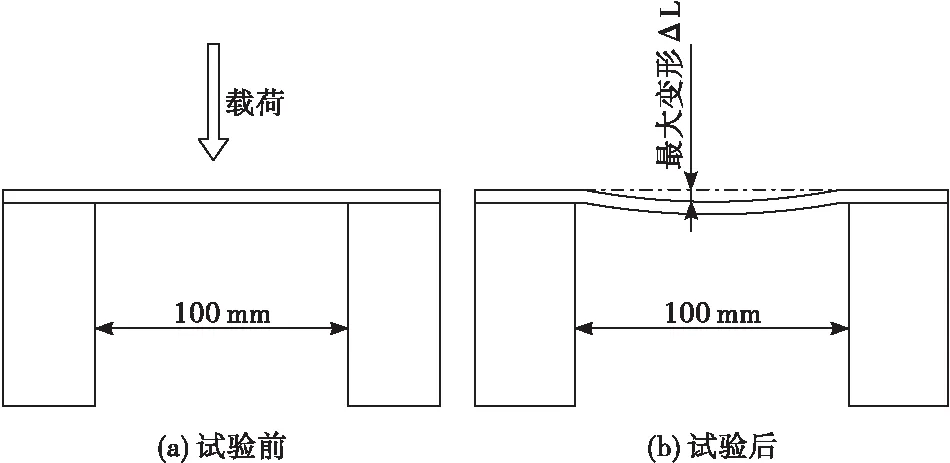

图1(a)为高温抗弯试验前示意图,将加工好的TZM抗弯试样置于工装上,试样两端与工装固定,两工装间的距离为100 mm,在试样中心位置施加1.3 kg的载荷,试验条件为1 100 ℃保温1 h。图1(b)为高温抗弯试验后示意图,测试变形量的方法为测试变形后的最低点距离合金板材水平方向的垂直距离。

图1 高温抗弯试验示意图

2 结果与讨论

2.1 退火温度对TZM合金显微组织的影响

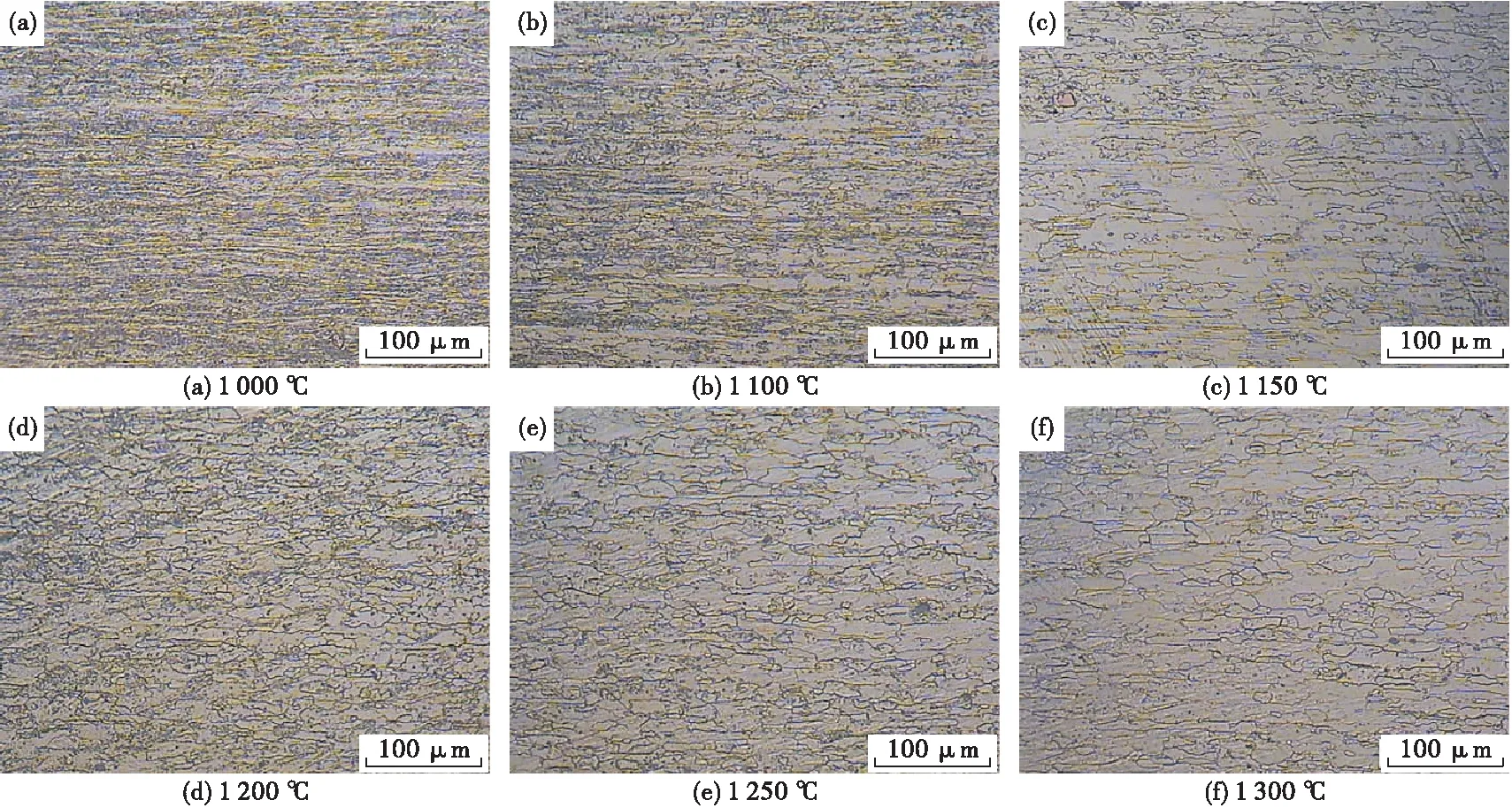

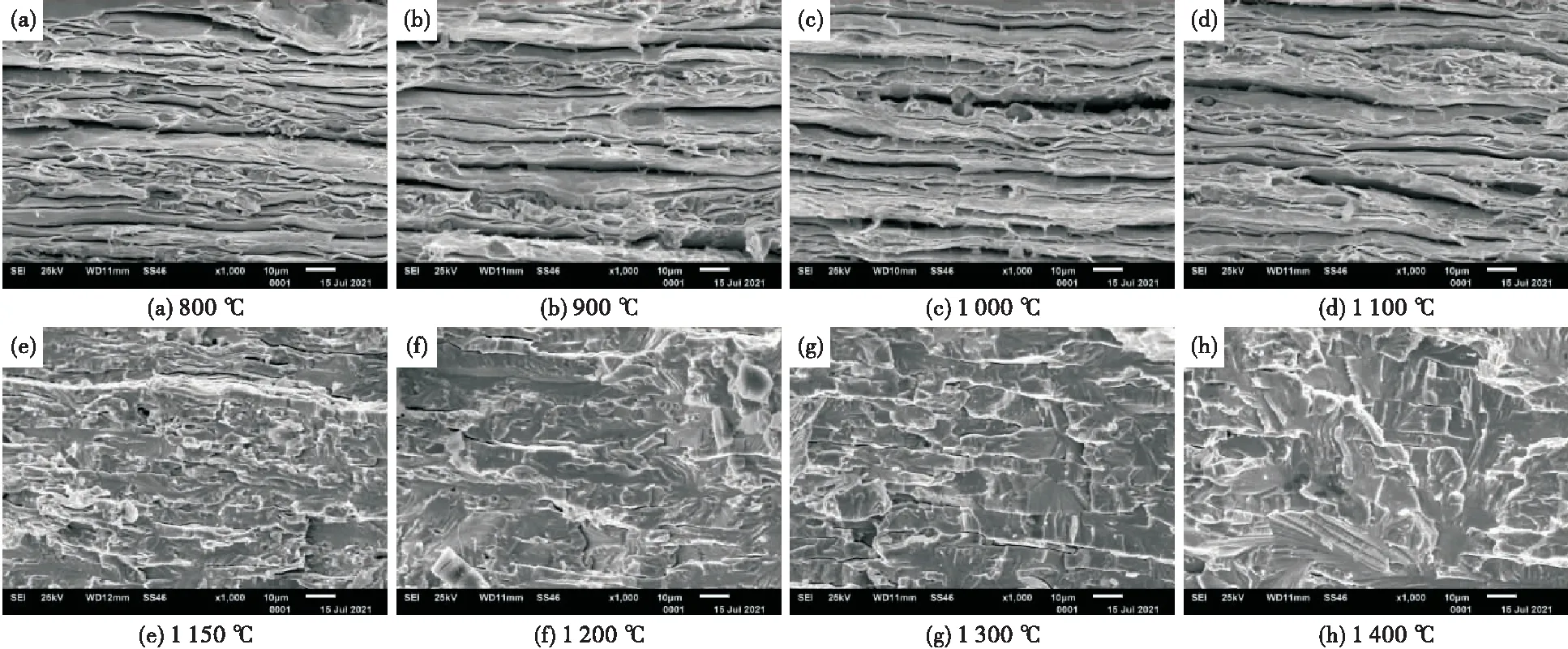

据相关资料报导[2],纯钼开始再结晶(通常再结晶温度<1 000 ℃)后,材料将发生较为明显的脆化,强度有较大下降。图2为TZM合金板经过不同退火温度退火后的组织情况。从图2可以看出:当退火温度低于1 100 ℃时,组织呈明显的纤维状组织,当温度增至1 150 ℃时,组织开始发生再结晶,但是纤维状的组织痕迹依然清晰可见,并且随着退火温度的升高,再结晶颗粒数量也在不断增加,当温度进一步升至1 250 ℃后,此时的组织已经完全再结晶化。

图2 TZM合金板材不同退火温度的显微组织

TZM合金相比纯Mo材料再结晶温度高的原因为:合金弥散分布着第二相颗粒,这些颗粒物对位错与亚晶界具有较强的钉扎作用,能使亚结构稳定,在再结晶前的回复过程中,阻碍位错运动和亚晶界合并,保持着较高的位错密度,延缓了再结晶核心的形成[4]。在再结晶核心形成后长大的过程中,稳定的亚组织使得晶界迁移更加困难,从而使得再结晶核心的进一步长大受阻。

2.2 退火温度对硬度值的影响

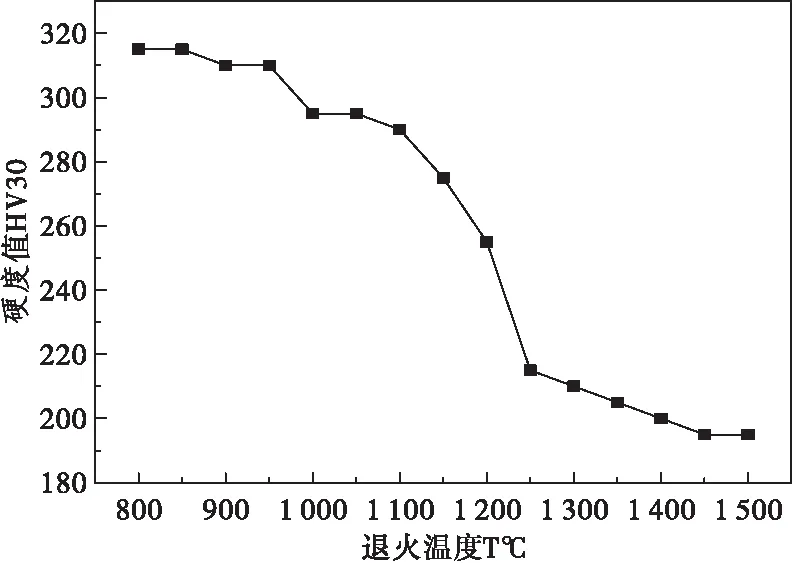

图3为TZM合金板材经过不同退火温度退火处理后的硬度值情况。由图3可以看出:随着退火温度的不断升高,TZM合金的硬度值呈现出不断降低的趋势。温度低于1 100 ℃时,硬度值呈缓慢降低的趋势,当温度达到1 150 ℃后,硬度值开始显著地下降,随着温度进一步升高至1 250 ℃后,硬度值降低幅度又开始变缓。

图3 不同退火温度TZM合金板材硬度值情况

2.3 退火温度对室温力学性能的影响

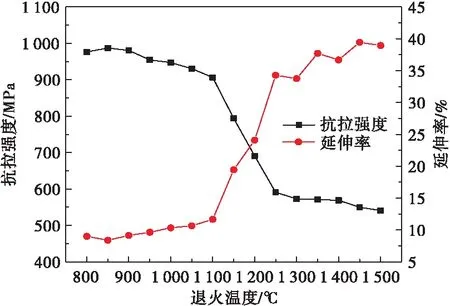

图4为TZM合金的室温抗拉强度、延伸率与退火温度的关系曲线。从图4可以看出:随着退火温度的升高,TZM合金呈现出抗拉强度不断降低,延伸率不断增加的规律。当退火温度低于1 100 ℃时,抗拉强度和延伸率均呈现缓慢的变化(增加或降低),当温度升至1 150 ℃后,抗拉强度开始发生显著降低,延伸率显著增加,当温度提高至1 250 ℃后,抗拉强度和延伸率的增幅又开始趋于平稳变化(增加或降低)。

图4 不同退火温度TZM合金板材力学性能情况

图5为不同退火温度处理后的TZM合金板材室温断口形貌情况。由图5可知:温度低于1 100 ℃时,TZM合金微观形态表现为韧性断裂,当温度达到1 150 ℃后,断口的形貌开始逐渐向扇形解理断口转变。

图5 不同退火温度TZM合金板材断口形貌情况

2.4 退火温度对高温抗弯性能的影响

图6为不同退火温度处理后的TZM合金板的高温承重变形情况。由图6可知:当退火温度低于1 100 ℃时,随着退火温度的升高,TZM合金板的最大变形量略有增加,当退火温度提高到1 150 ℃时,TZM合金板开始发生明显变形,最大变形量达到0.68 mm,随着温度进一步升至1 250 ℃后,TZM合金板的最大变形量又趋于平缓,基本维持在1.0~1.1 mm之间。

图6 不同退火温度TZM合金板抗弯变形情况

综上,对于体心立方晶格的金属和合金都存有低温脆性问题,因此其低温延伸率较差[6]。轧制变形使TZM合金内部形成纤维组织,晶粒之间结合面积增大,晶间结合力增强,沿纤维取向上材料的力学性能大大提高,突出表现为抗拉强度的提高[7]。同时晶粒细小、晶界曲折、不利于裂纹传播,从而在断裂过程中试样可以吸收更多的能力,表现出较好的室温韧性和硬度。随着退火温度的升高,TZM合金开始发生再结晶,纤维状组织开始断裂,位错、晶格畸变等缺陷被快速消除,从而使合金的延性增强,硬度值和抗拉强度下降,抵抗高温变形的能力变差,同时断口也开始由韧性断口向脆性解理断口转变。

3 结 论

(1)TZM合金板的初始再结晶温度为1 150 ℃,随着退火温度的升高,合金板的再结晶程度不断增加,当温度升至1 250 ℃时组织完全再结晶化。

(2)随着退火温度的升高,TZM合金板的硬度值不断地降低,尤其是当温度高于1 100 ℃后,退火温度进一步提高时,其硬度值出现了显著的降低,当温度升至1 250 ℃后,其硬度值降低幅度变缓。

(3)当退火温度低于1 100 ℃时,TZM合金板的抗拉强度缓慢降低,延伸率缓慢升高,退火温度在1 100~1 250 ℃范围内,随着退火温度逐渐升高,抗拉强度显著降低,延伸率显著增加,当温度进一步升至1 250 ℃后,抗拉强度缓慢降低,延伸率缓慢升高。

(4)断口形貌方面,温度低于1 100 ℃时断口呈现塑性纤维状断口,当温度升至1 150 ℃后断口形貌转变为河流状脆性断口。

(5)高温抗弯性能,退火温度低于1 100 ℃时,TZM合金几乎不变形,温度升高至1 150 ℃时,开始发生显著变形,温度进一步升高至1 250 ℃后变形趋于平缓,最大变形量在1.0~1.1 mm之间。