钼基合金的强韧化研究现状及展望

王 苗,杨双平,孙海兴,刘守满,张甜甜

(西安建筑科技大学冶金工程学院,陕西 西安710055)

0 引 言

1778年,瑞典科学家Carl Wilhelm Schelle在处理辉钼矿时得到钼酸、获得钼盐,制备出氧化钼、证实了钼的存在后[1],钼便因其诸多优良的特性引起了众多学者的关注。但由于钼本身结构特征所导致的低温脆性及高温抗氧化能力不足等问题,限制了其广泛应用和深度加工,合金化是一种有效的改善手段。通过采用微量元素或大量元素的固溶强化、弥散强化等方式制备二元或多元系钼合金来改善纯钼材料本身的室温脆性成为主要的强化途径,可对合金的微观组织和内部缺陷等问题进行改善。目前,TZM、MHC、ODS-Mo、La-TZM等不同类型的钼合金已在不同的领域得到了广泛的应用,在现有研究基础上进一步深入研究钼合金强韧化机理,并通过钼基材料的结构和成分设计来指导开发性能优异的钼合金是广大科研人员的当务之急。

本文分析了钼的脆性来源,综述了目前钼合金的强韧化形式,总结了钼合金的研究方向,以期为国内外研究者在高温钼合金的开发、制备及应用方面提供较为全面的参考。

1 钼的脆性

钼的脆性主要源于三方面,第一个原因是由于结构特征所引起的本征低温脆性。钼原子电子层结构最外层和次外层电子均为半满状态(4d55s1),其中4d5电子层为非对称分布,其原子有方向性结合力,呈现共价键属性;5s1电子层为球对称性分布,呈现金属键属性。外界条件的变化则会引发金属钼的不同塑脆特征。以金属键主导,以塑性变形为主;以共价键主导,则以脆性断裂为主。温度降低将使钼原子的外层电子由金属键属性转变为共价键属性,若温度进一步降至低于韧脆转变温度(DBTT)时,晶格阻力剧增,可动位错相应减少,平面滑移趋势明显,最终使得晶界处产生集中应力,有沿晶脆断趋势[2-3]。此外,体心立方(BCC)结构晶胞中独立滑移系较少,因此在较低的温度下发生塑性变形时,晶粒间较差的协调形变能力使得晶界处易于应力集中而导致裂纹或断裂的发生。

钼脆性的第二个原因为化学成分所引起的非本征脆性。在纯钼或钼合金的制备、加工过程中不可避免的少量固溶O、C、N等杂质元素,以氧化物、氮化物等化合形态在晶界、亚晶界或位错上沉淀、偏聚,使晶界强度下降,阻止位错运动并引发裂纹萌生,致使合金出现典型的室温脆性[4-5];碳元素的影响取决于合金中的碳氧比,当C/O大于2时,碳化物的析出会使得钼晶界得以强化,而当C/O小于2时,主要以氧的不利影响为主[6]。

钼脆性的第三个原因为制备工艺引起的缺陷。粉末冶金工艺是制备钼合金的常用工艺,具有成本低廉、生产流程简便等优点。但用粉末冶金法制备的钼及其合金坯料具有粗大的等轴晶组织,经过锻造、轧制、拉拔、旋锻等变形工艺后,组织畸变严重。变形后的钼丝存在可观察到的位错及滑移线,加热到1 100 ℃晶内出现再结晶晶核,再结晶后的钼及其合金易于出现脆性断裂,性能大幅下降;随着温度的升高,1 400 ℃左右再结晶完成时形成等轴晶组织,易产生晶界滑动而变形[7],室温时又出现脆化,因而进一步限制了钼及其合金的性能与应用。

综上所述,金属钼具有BCC结构金属所固有的本征脆性、杂质元素所引起的非本征脆性以及制备工艺引起的组织缺陷。由于本征脆性难以改变,因而采取措施改善非本征脆性及优化制备工艺是改进的方向。例如,控制O、N等间隙杂质在晶界上的偏聚,开发低氧、低氮钼合金;在合金基体中掺杂第二相,以改善脆性;采用微波烧结技术、热等静压技术、放电等离子体烧结等新型钼合金制备技术,获得致密、均匀的组织,有效避免粉末冶金工艺所引起的组织缺陷等。

2 钼合金的强韧化形式

目前国内外常用的强化手段主要有固溶强化、弥散强化、气泡强化等,采用一种手段或将多种手段综合应用,可以改善钼合金的力学性能及综合性能以适应复杂的使用环境。

2.1 固溶强化

在钼基体中加入合金元素来进行固溶强化,以固溶体中的溶解原子引起晶格畸变增加位移难度来提高强度和韧性。

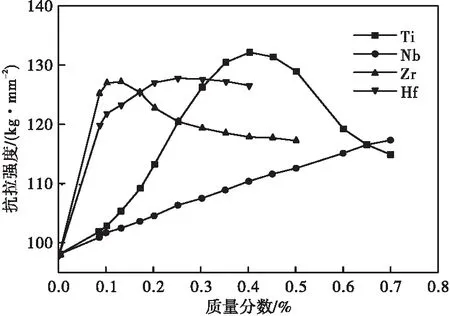

第一类是将少量单一合金元素加入钼基体中形成二元系合金,如Ti、Zr、Hf、Co等,在基体中形成弥散(Mo,Ti)xOy、(Mo,Hf)xOy固溶颗粒起强化作用,典型合金为Mo-0.5Ti、Mo-0.5Zr等。合金化效果最优的元素为Zr,其次为Hf、Ti、Ni,如图1所示[8]。

图1 合金化元素对室温强度的影响

范景莲等[9~10]采用粉末冶金法制备了Mo-Zr和Mo-Ti合金。在球磨制粉过程中,连续的冷焊和粉碎使Zr易于扩散并固溶于钼基体中;而TiH2在球磨过程中不固溶但被破碎为细小颗粒均匀分布于钼基体中,在后续烧结过程中分解固溶。固溶于基体中的Zr与杂质元素氧的结合能力强,会形成第二相氧化物分布于晶粒内和晶界处,可改善合金的本征脆性,见图2(a);而TiH2分解产生的Ti仅在晶界处形成少量的氧化物,见图2(b)。结合上述分析及对材料进行拉伸强度的测试结果显示:制备Mo-Zr合金时,添加Zr粉的影响优于ZrH2粉;而制备Mo-Ti合金时,添加TiH2粉的影响优于Ti粉。

图2 (a)Mo-0.1Zr和(b)Mo-0.8Ti 合金的SEM图[9]

第二类是以Mo、W、Re等金属按照一定的比例大量固溶强化的钼合金,典型为钼铼和钼钨系列。其中,添加一定量的Re元素可有效地降低钼的屈服强度,称之为“铼软化效应”。

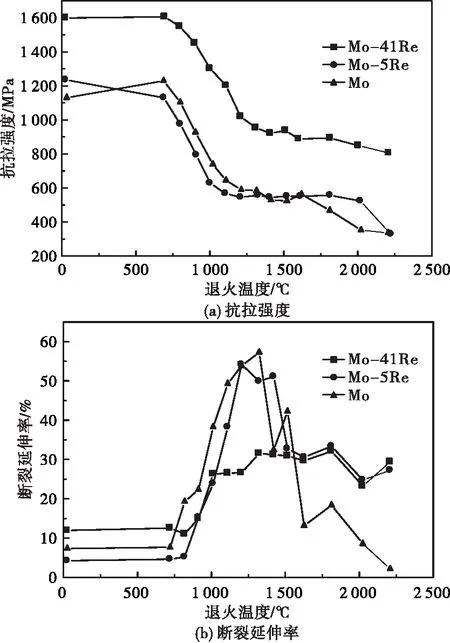

图3为Mo-41Re和Mo-5Re与纯钼的力学性能随退火温度的变化曲线对比[11]。由图3可见,铼有助于钼合金再结晶温度的提高,当退火温度由室温升至2 200 ℃均表现出优异的强度及延展性能,且添加量为41%的钼铼合金优于添加量5%的。用铼合金化使得基体金属原子键的方向性及堆垛缺陷的能量降低[12],剪切模量和间隙杂质的溶解度增大,提高了金属塑性。钼铼合金还具有抗中子辐射和耐腐蚀性能。但是由于添加元素铼的成本问题制约了此类合金的广泛应用。

图3 退火对Mo-Re丝材及纯Mo片材的室温力学性能影响

钼和钨同为BCC结构,钨在钼合金中可形成连续固溶体,尤其钨添加量在20%以上时,合金锻造塑性变形抗力增加。王承阳等[13]采用粉末冶金法制备了Mo-30W。合金在室温下呈脆性断裂,在1 600 ℃高温下的抗拉强度为170 MPa,延伸率为10%,优于纯钼在1 200 ℃的抗拉强度142 MPa。图4为合金棒材拉伸的断口形貌,可以看出合金的室温拉伸断口形貌是河流状条纹的解理小面组成的光滑面,解理小面之间有撕裂脊,属于解理型断裂;在1 600 ℃高温下,合金断口出现了韧窝,拉伸结果表现为具有一定的塑性变形,延伸率增加。这主要是W大量固溶强化和变形强化,使得钼合金的高温力学性能得到了显著的提高。

图4 Mo-30W合金棒材断口显微形貌

C.C.格列利克提出位错和杂质原子的相互作用理论可对此强韧化机理进行较为完善的解释。当合金中形成少量固溶体时,固溶体分布在基体中最大的位错堆积区内,并且由于固溶原子和位错周围弹性应力场相互作用的结果指向降低总弹性应力的方向,从而降低了晶格弹性的不完善性,使得合金的内能低于纯金属,因而破坏固溶强化系统弹性平衡所需的能量要大于纯金属,合金的性能得到了改善[14]。

2.2 第二相弥散强化

弥散强化合金主要包括碳化物和稀土氧化物弥散强化两类。

碳化物弥散强化主要是借助加入Ti、Zr、Hf等活性元素与C反应生成细小、弥散的高熔点碳化物相,在钼基体中形成较低能量的半共格晶界,改善晶界的结合力。H.Kurishita和Hiraoka[15-17]采用机械合金化和热等静压烧结的方式制备出Mo-0.2%TiC合金,合金中弥散的TiC粒子,可阻止基体钼晶界的迁移,并细化钼晶粒,还限制了TiC和基体之间的界面滑移,可有效提高再结晶温度;Mo-0.2%TiC合金在经一次中子辐射后,再结晶温度可达2 000 ℃以上,而在经过四次辐射后甚至出现了辐射致韧的现象,DBTT可低至-120~-170 ℃;钼粉中添加 0.8%(摩尔分数)的 TiC、HfC、ZrC、以及TaC等碳化物颗粒,然后采用放电等离子活化烧结(SPS)或机械合金化球磨-热等静压制备了碳化物增强的钼合金,其晶粒尺寸在0.2~10 μm之间,其中晶粒细化效果最好的是添加ZrC和HfC,这两种合金在2 000 ℃加热以后,平均晶粒直径仍然为4 μm和5 μm,证明了碳化物的添加对金属钼的晶粒组织的优良热稳定性。

C.Pohl和D.Lang等[18-19]制备新型的MHC合金,其成分为0.65%(原子数分数)Hf和0.65%(原子数分数)C。研究表明该合金有好的抗蠕变和高温强度,这取决于HfC的形成。由于作为新能源之一的核能在近十几年来的快速发展,用于制备核反应堆结构部件的抗辐射材料成为高温合金领域的一个研究热点,近期的研究报道了碳化物增强钼合金良好的抗中子辐射能力,被认为是可取代昂贵的Mo-Re合金的一种高性能核辐射屏蔽材料而备受关注。

稀土氧化物弥散强化(ODS)合金是借助稀土氧化物(Y2O3、La2O3等)细小质点的弥散强化作用而提高合金强度和塑性。自20世纪80年代以来,这类合金已受到了广泛的关注。掺杂了稀土元素的钼合金再结晶温度较纯钼提高了400~500 ℃,高温退火后仍能保持较好的室温韧性,比纯钼的DBTT降低了80 ℃,有效地改善了室温脆性。采用凝胶-喷雾-干燥工艺制备的Mo-La合金[20],La元素以细小La2O3第二相粒子的形式均匀分布于钼晶粒的晶界和晶内,能明显细化Mo晶粒、抑制Mo晶粒异常长大。抗拉强度在La含量低于2%(质量分数)范围内,随含量的增加而增加,Mo-La合金最大抗拉强度达 525 MPa;屈服强度在La2O3含量低于5%范围内,随含量的增加而增加,见表1。

表1 La2O3含量对Mo-La2O3合金屈服强度的影响

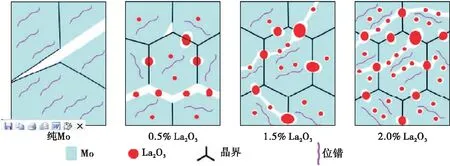

张国君等[21-23]通过透射电子显微镜动态拉伸技术对La2O3掺杂钼合金的裂纹扩展过程进行了原位观察并分析了其强化机制,如图5所示。从图5可以看出,随着La2O3颗粒在合金中掺杂量的增加,晶内和晶间的La2O3颗粒的体积分数也相应增加。此外,钼合金中存在多尺度的La2O3颗粒(见图6),它们的作用效果各不相同。棒状微米级粗大La2O3颗粒体积分数较小,有助于形成亚晶界细化晶粒,但裂纹在扩展过程中易于穿过其中继续扩展,对提高钼合金的韧性无益,见图6(a);细小椭球或球状纳米级La2O3颗粒体积分数较大,裂纹在扩展过程中会越过颗粒通过“Z”字型或跨接的方式扩展,其弥散强化对合金强度的提高起主要贡献,见图6(a)和6(b)。

图5 高温下纯Mo、Mo-0.5%La2O3、Mo-1.5%La2O3和Mo-2.0%La2O3的断裂过程[23]

图6 La2O3颗粒的尺度和形貌[22]

综上所述,通过碳化物或稀土氧化物的掺杂,能形成弥散化的第二相颗粒,作为位错启动时的第一道防线,已得到了研究者们的广泛关注。

2.3 气泡强化

气泡强化合金主要指20世纪70年代末期以来以钾泡理论为基础制备的掺杂Si、Al、K的高温钼合金,主要借助高温钾泡生成及部分元素的固溶效果,实现合金的强韧化。

钾泡的形成借助于伴随烧结温度提高所产生的硅酸铝钾和硅酸铝等掺杂物的分解。在烧结的过程中,掺杂颗粒首先富集于孔洞处,并随着晶粒的生长伴随晶界迁移至烧结颈,处于晶界能最小状态[24];伴随烧结温度的提高,掺杂物颗粒分解为其构成元素Si、Al、K、O及其氧化物,分解产物沿晶界扩散至坯料表面的开放孔洞连通处挥发或少量固溶于合金基体;烧结温度进一步提高,合金实现致密化且表面开放孔洞逐渐闭合,最终在钼基体中留下不溶的K元素,将沿着晶界进一步迁移至合金内部的不规则孔洞处,最终形成钾泡。由于形成钾泡所产生对位错的钉扎作用以及含Si、Al、K的第二相粒子大量分布于晶界起到弥散强化,可显著抑制晶界和亚晶界的可动性及降低运动速度;同时,由于晶界的迁移受到强烈钉扎束缚,因而晶粒的生长只能沿特定方向,于是再结晶过程就形成了燕尾搭接的长大晶粒组织[7]。因此钾泡强化钼合金的再结晶温度提高至1 800 ℃,比纯钼丝高400 ℃,再结晶后的晶粒组织转变为大长宽比的非等轴晶组织;伸长率、高温抗拉强度等力学性能也明显改善,如图7所示[25]。

图7 Mo、ASK-Mo及TZM合金的(a)抗拉强度和(b)断裂延伸率对比

但由于Si、Al、K的熔点低,在高温下应用过程中易于随温度提高逐步挥发,导致材料寿命短,而且掺杂时成分控制困难、制备工艺复杂,目前已被ODS钼合金所取代。

2.4 复合强化

钼合金各种强韧化手段发挥的作用温度不同。例如微量元素的强化显著发生于1 100~1 300 ℃,随着温度升高,强化效果变差;碳化物在1 400~1 500 ℃条件下,颗粒稳定性强,弥散强化效果最为显著;温度升至1 500~1 800 ℃时碳化物软化或稳定性变差,高熔点稀土氧化物的作用效果最优;温度进一步升高至2 000 ℃以上,稀土氧化物开始软化,气泡强化起主要作用。因此,将固溶强化与碳化物强化、碳化物强化与ODS强化、ODS强化与气泡强化等作用相结合以制备复合强化型钼合金,是实现强韧化效果组合优化的可行手段。

目前,比较成熟的复合强韧化钼合金是将大量固溶元素的强韧化与微量元素碳化物的弥散强韧化相结合形成的TZM、ZHM-Y2O3、Mo-W-Hf-C和Mo-W-Hf-Zr-C系合金[26]。例如,碳化物强化ZHM钼合金,通过进一步复合添加稀土氧化物Y2O3,可实现中温和高温应用性能的优化组合[27],稀土元素与Zr、Hf等合金元素相互作用形成如Y-Hf-Zr氧化物多元相,可阻碍C、O等间隙杂质于晶界处的偏析,提高晶界结合力并减少晶界断裂,可降低复合钼合金的室温脆性和DBTT,改善力学性能。

TZM合金是在Mo基体内加入0.4%~0.55%Ti、0.06%~0.12%Zr和0.01%~0.04%C等总量不超过1.00%的合金化元素。由于合金元素在钼基体中的固溶强化、合金元素与碳形成细小弥散的碳化物的第二相强化的复合作用,TZM合金比纯钼的再结晶起始温度和终了再结晶温度分别提高了500 ℃和450 ℃[28],使其成为目前应用最广泛的钼合金。除此之外,TZM合金还可通过变形或热处理实现形变强化,由于随着形变量的增加,TZM合金晶粒沿加工方向拉长,晶格发生畸变,拉伸的结果使得金属沿某晶面滑移困难,因此强化效果随着形变量的增加而增加,变形前后的抗拉强度对比如图8所示[29]。

图8 TZM合金变形前后的拉伸强度对比

TZM合金因良好的抗蚀性可应用于电子管栅极材料,因高熔点可用于高温压铸模具,因高温力学性能优良可用于火箭喷嘴等军事构件、还可应用于X射线旋转阳极零件、先进难变形材料的高温锻造模具高温炉中的发热体、隔热屏等。但是TZM合金也存在高温抗氧化性能差、塑性韧性差等缺点,随着科技的发展,工业应用对该合金提出了更高的要求。

杨毅超等[30]用粉末冶金-氢气烧结工艺制备了Mo-14%Re-1%La2O3(ODS Mo-Re)合金,再结晶起始温度为1 300 ℃左右,完全再结晶温度1 350 ℃左右,比仅添加1%La2O3的Mo合金完全再结晶温度提高约200 ℃、在完全再结晶温度下抗拉强度提高约50 MPa。说明铼的添加对ODS-Mo的明显强化作用。

研究者致力于追求更高性能的材料,复合强化已成为钼合金研究的重要方向。

3 结论与展望

金属钼的脆性来自于本征脆性和非本征脆性,通过合金化的方式来进行强韧化是有效的方式。将多种强韧化机制综合应用进行复合强韧化可获得良好的综合性能,具有进一步深入研究的迫切性,例如关于可添加的强韧化元素与强韧化物种类较为单一、复合强韧化的交互作用机理的解释比较欠缺等。此外,钼合金的制备工艺以粉末冶金法为主,但产品组织缺陷、生产的规模化、产品大型化以及某些杂质元素的可控化,是急需解决的问题。

钼合金在现代工业发展的过程中发挥了重要作用,已成为现代科技发展不可缺少的重要材料,将成为未来很长时间的研究热点。因此,开发新的制备工艺、进一步开展钼合金强韧化机理的研究,在此基础上开发更高性能的复合强化钼合金并拓宽应用领域成为钼合金发展的关键。