Mo 42Re合金焊接工艺研究

陈福鸽,张莹莹,董 帝,付立伟,李昕东

(1.安泰科技股份有限公司,北京100081)(2.安泰天龙钨钼科技有限公司,天津 301800)

0 引 言

钼铼合金可以显著降低纯钼的韧脆转变温度、提高再结晶温度、室温延展性和高温强度。在高温条件下,与UO2、UN、碱金属具有较好的相容性[1]。同时因其具有优异的谱移吸收性能,可有效降低反应堆临界事故风险[2],因此钼铼合金在空间堆等核能领域具有非常广阔的应用前景。钼铼合金有多种制备方法,包括粉末冶金、电弧熔炼和电子束熔炼,其中粉末冶金产品的生产成本远比电弧熔炼或电子束熔炼产品低,且已形成了较成熟的钼铼合金工业生产体系,可以实现批量生产[3-4]。同时空间堆、快堆等先进核反应堆零部件对材料的焊接性能有较高的要求,因此需要深入开展粉冶态钼铼合金的焊接工艺研究。

钼铼合金属于难熔金属,其常用焊接方法包括钨极氩弧焊、真空电子束焊接、激光焊、电阻焊、真空钎焊等方法[5-12]。钨极氩弧焊是最为常规的焊接方法,具有焊接方式灵活、效率高、设备制约小等优点,但焊接过程易氧化导致接头脆化,性能较差;真空电子束焊接因其能量密度高、热影响区小、真空保护条件下避免了C、N、O等对熔池的影响,广泛应用于钼铼合金材料的焊接,但真空电子束焊接对场地和设备有较高的要求,在实际工程应用中存在一定的局限性。

本文主要针对粉末冶金方法制备的Mo42Re合金,通过钨极氩弧焊接和真空电子束焊接两种焊接方法试验,对比两种焊缝组织结构的差异性,研究焊接接头组织变化规律及接头力学性能,揭示了两种焊接方式的差异性,为钼铼合金的工程化应用提供研究基础。

1 试验方法

1.1 钼铼合金制备

采用粉末冶金法制备Mo42Re合金,原料选用钼粉和高纯铼酸铵。钼粉平均粒径16 μm,纯度99.96%;高纯铼酸铵平均粒径75 μm,纯度99.99%。

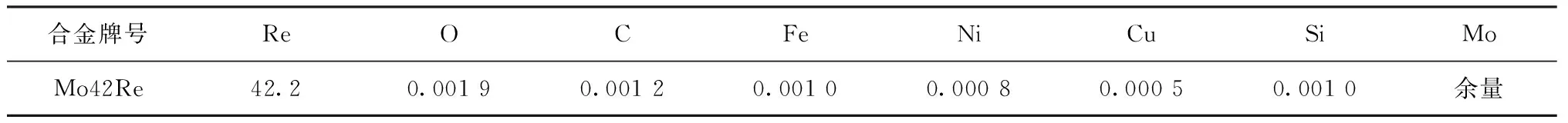

将钼粉与高纯铼酸铵机械混合后,氢气还原成钼铼合金粉末;粉末通过冷等静压压制成型,压力为200 MPa。压坯置于中频感应炉烧结,烧坯密度为12.27 g/cm3,烧结后的坯料经锻造变形得到直径30 mm的棒材。该方法制备的钼铼合金纯度较高,材料密度13.01 g/cm3,致密度达到了99.9%,其主要化学成分见表1。棒料经机加工的方式加工成外径26 mm、壁厚3 mm、长度50 mm的焊接试样。

表1 Mo42Re合金的化学成份 %(质量分数)

1.2 焊接工艺及检测

典型的钨极氩弧焊焊接条件如下:脉冲电流,峰值电流210 A,基值电流70 A,焊接速度1.5 mm/s,焊接过程采用氩气保护,焊接方向与锻造变形方向垂直。典型的真空电子束焊接条件如下:加速电压60 KV,真空度<2×10-3Pa,焊接束流24 mA,焊接速度20 mm/s,焊接方向与锻造变形方向垂直。

焊后采用线切割机对焊缝进行切割并制备试样,经打磨、抛光、腐蚀后用于组织分析。借助光学显微镜(OLYMPUS GX51)、扫描电镜(Nova Nono Sem 450)等分析测试手段对焊缝组织进行检测,使用电子拉力试验机(SANS CMT5205)对接头室温/高温拉伸强度进行测试。

2 试验结果及讨论

2.1 焊缝宏观表面

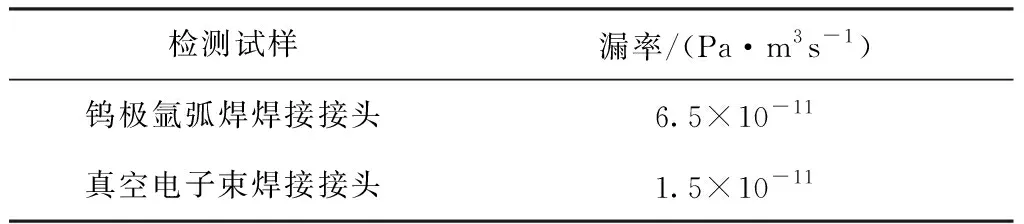

图1为两种焊缝接头的宏观状态,钨极氩弧焊形成的焊缝宽度约5 mm,真空电子束焊接形成的焊缝宽度约2 mm,两种焊接方式都可以对Mo42Re合金形成有效焊接,焊缝外观成型较好。采用氦质谱仪(ZQJ—3200)检测焊缝漏率,两道焊缝都达到了10-11Pa·m3/s级别(见表2)。

表2 氦质谱真空漏率检测结果

图1 焊缝表面

钨极氩弧焊焊缝宽度较大,呈现明显的鱼鳞纹状焊缝,表面无气孔、咬边、裂纹、氧化等缺陷,表明焊接时当氩气保护得当时,可以避免空气对焊缝熔池的氧化。同时真空电子束焊接焊缝宽度远小于氩弧焊焊缝,说明电子束焊接对母材的影响更小、能量更集中。

2.2 微观组织

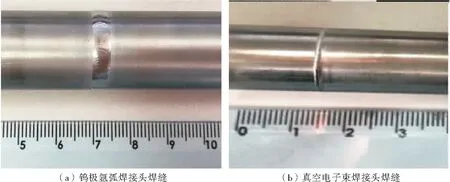

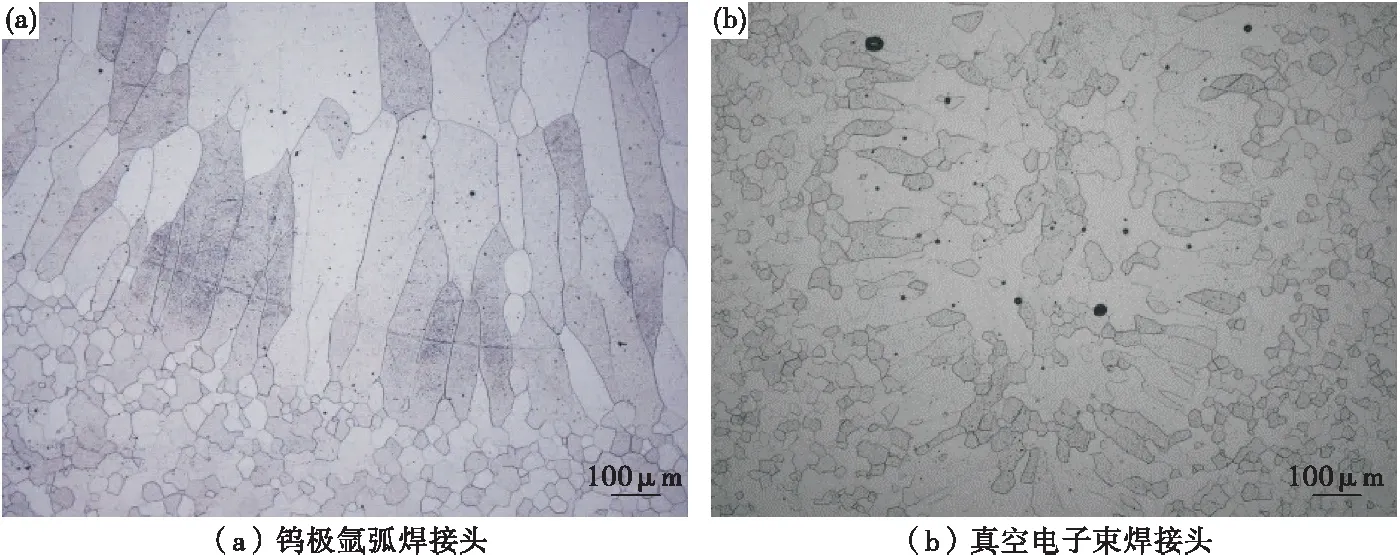

图2为Mo42Re合金的氩弧焊内部金相组织,可以明显地区别母材、焊接热影响区、熔池区,焊接深度1.2 mm。母材具有典型锻造变形特征,由纤维状流线组织构成;热影响区晶粒受焊接过程热量作用,已基本消除了原有的线状组织形成的织构,经回复和再结晶过程形成较为细小的等轴晶。在熔池与热影响区相交处出现较大的圆形气孔,最大气孔尺寸达到了200 μm左右,主要是因为在焊接过程中熔池会卷入焊接保护气,同时冷态保护气会使得熔池外表面快速冷却,致使气孔残留在熔池内部。焊缝区晶粒呈现粗大柱状晶,其生长方向垂直熔合线方向,但焊缝区组织致密、无裂纹。

图2 Mo42Re合金氩弧焊接头横截面金相组织

Mo42Re合金的真空电子束焊接金相组织呈现典型的上宽下窄的钉尖形焊缝,如图3所示。与氩弧焊相比,真空电子束焊接已经实现了钼铼管材的全焊透,同时焊缝的热影响区小,这主要是因为电子束焊接束斑能量更集中,穿透性更强;同时真空条件下的焊接也避免了熔池内部较大气孔的产生。从图4显示的焊缝熔池与热影响区交界处微观组织可以看出:晶粒在熔化边界处有非常明显的外延生长;两种焊接方式的晶粒生长方向不相同,氩弧焊晶粒呈现汇流式向焊缝表面生长,而电子束焊晶粒则呈对向式从两侧母材向焊缝中心线生长。

图3 Mo42Re真空电子束焊接头横截面金相组织

图4 焊缝熔池与热影响区交界处微观组织

2.3 力学性能

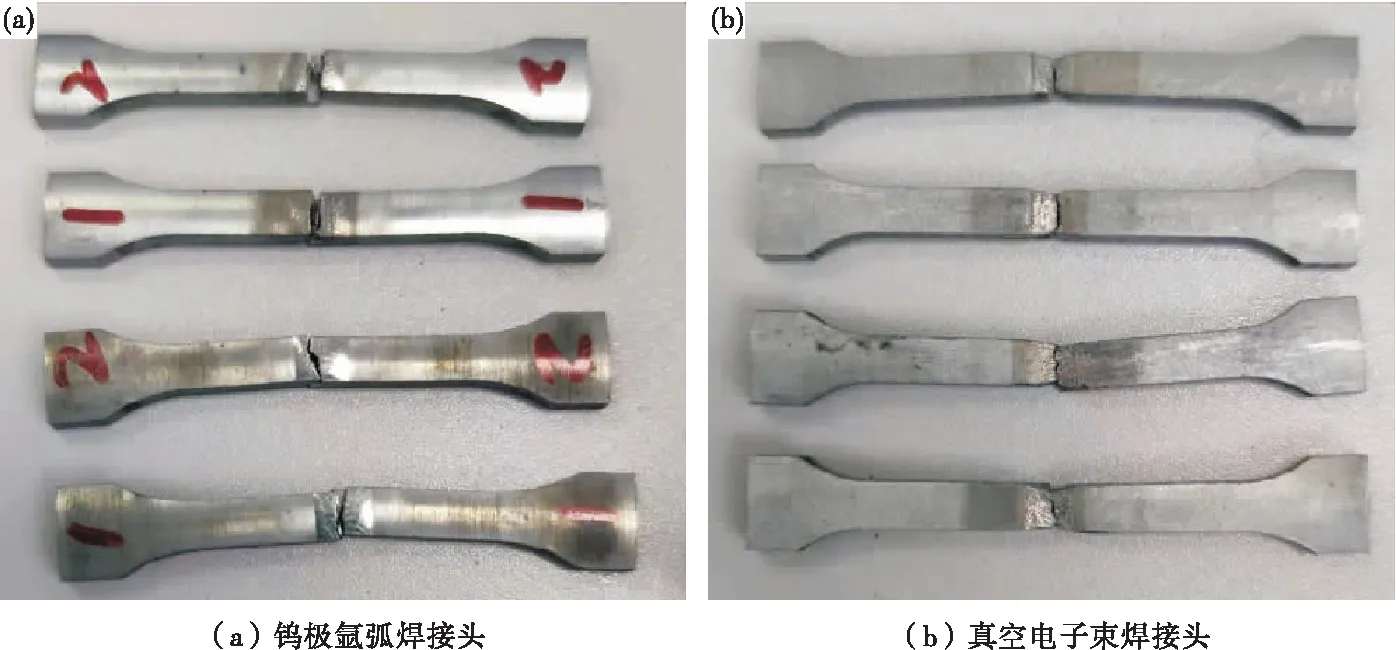

钨极氩弧焊焊接方式无法焊透3 mm钼铼合金管材,有效熔深只有1.2 mm,因此无法完全准确地对比两种焊接接头的抗拉强度,但为了验证钼铼合金两种焊接方式在实际工程应用的可行性,对焊接接头都进行了室温以及1 200 ℃高温拉伸强度检测,测试中所用的横截面积均为母材试样尺寸面积,检测数据取平均值,结果见表3。两种焊接接头都断在焊缝处(见图5),氩弧焊接头的断后伸长率较低,而真空电子束焊接接头仍保持一定的断后伸长率,说明该接头仍具有一定的塑性,从图5也可以看出真空电子束焊接接头断口有明显的拉伸颈缩。真空电子束焊接接头室温强度只有母材的65.4%,而高温强度达到了母材的77.7%。

图5 接头拉伸试样

表3 母材和两种焊接接头室温及高温力学性能

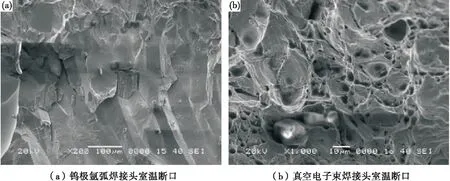

为更进一步了解接头拉伸断裂机制,使用扫描电镜观察两种焊接方式室温断裂接头的组织形貌,如图6所示。从室温拉伸断后试样断口中可以看出,两种焊接方式的断口形貌差异较大。钨极氩弧焊接头断口分离面平滑、干净、无微观塑性变形特征,为明显的沿晶脆性断裂,这主要是因为焊缝内部存在粗大晶导致;真空电子束焊接断口存在明显的韧窝花样,属于微孔聚集型断裂,表明该接头具有较好的塑性。

图6 室温拉伸断口形貌

3 结 论

(1)氩弧焊焊接可以实现Mo42Re合金的有效焊接,但熔池区域晶粒粗大,韧性较差,无法焊透3 mm厚壁材料,有效熔深只有1.2 mm,同时焊缝内部存在较大的球形气孔。氩弧焊焊接Mo42Re合金获得的接头室温和1 200 ℃高温抗拉强度分别为440 MPa、150 MPa,分别达到了母材强度的40%、41.7%,接头室温断裂形式为沿晶脆性断裂。

(2)真空电子束焊接可以焊透3 mm厚钼铼合金管材,熔池区域晶粒较细、焊缝内部无气孔缺陷并具有较好的强韧性。真空电子束焊接Mo42Re合金获得的接头室温和1 200 ℃高温抗拉强度分别为720 MPa、280 MPa,分别达到了母材强度的65.4%、77.7%,接头室温断裂形式为微孔聚集型断裂。

(3)从焊缝接头显微组织结构、熔池深度、力学性能等多个方面进行对比,真空电子束焊接相比于氩弧焊焊接更有利于Mo42Re合金的焊接。