高硫煤高温碳化脱硫试验研究

王永超

(山西沁新能源集团股份有限公司,山西 长治 046500)

引 言

山西省拥有高硫煤资源量842.022亿 t,占全省煤炭资源总量的12.78%。高硫煤主要分布于河东煤田离柳矿区和乡宁矿区、霍西煤田襄汾矿区、西山煤田杜儿坪矿区的太原组煤以及沁水煤田南部的太原组煤中。高硫煤中的硫以有机硫和硫化铁硫为主。本文基于高硫煤高温碳化脱硫技术,研究高硫煤高温碳化脱硫机理及脱硫效率[1-5]。

1 实验部分

1.1 试验样品及设备情况

1) 本次试验煤样使用山西某煤矿9#+10#高硫精煤,按照焦化厂生产高硫焦入炉煤粒度组成为标准,在50 ℃干燥箱内干燥2 h,对样品进行检验,然后进行试验。

2) 试验仪器采用高温真空管式炉,最高温度可达到1 600 ℃。升温速率可实现自动调节、控制,在升温过程中通入氮气进行保护。

1.2 试验方案

在真空管式炉中加热煤样充氮气保护,按不同升温速率(5 ℃/min、20 ℃/min)分别升温至1 350 ℃、1 600 ℃,并在不同的升温阶段收集气体。完成后检测残留样品的各项指标(水分Mad、灰分Ad、挥发分Vdaf、硫份Std、固定碳Fcd等)的变化情况及所收集气体组分的含量。

1) 按5 ℃/min升温速率升温至1 350 ℃,恒温30 min,然后以5 ℃/min继续升温至1 600 ℃,恒温30 min。升温到1 350 ℃时开始收集气体至1 600 ℃恒温结束后停止气体收集,氮气按照150 mL/min充入。

2) 按20 ℃/min升温速率升温至1 600 ℃,恒温120 min,在升温至1 600 ℃时开始收集气体至恒温结束后停止气体收集,氮气按照150 mL/min充入。

3) 按5 ℃/min升温速率升温至1 350 ℃,恒温120 min,在升温至1 350 ℃时开始收集气体至恒温结束后同时结束气体收集,氮气按照150 mL/min充入。

2 实验数据汇总

2.1 工况指标(见表1)

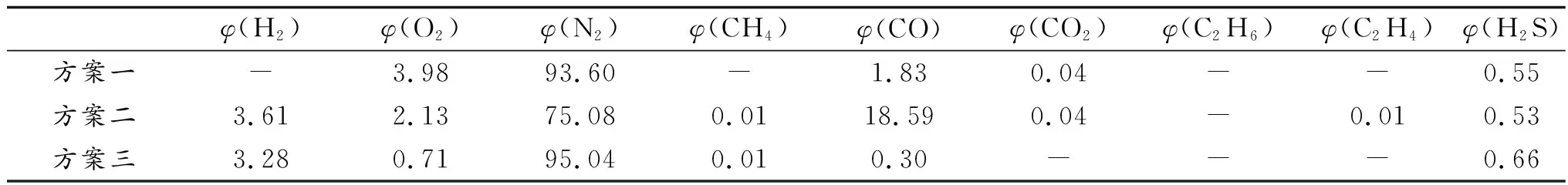

2.2 气体组分(见第106页表2)

表2 气体组分 %

3 数据分析

1) 在高温碳化条件下,原料中的硫分会降低。且随温度的升高,残留率越低。温度达到1 600 ℃恒温结束后,残留物的硫分为1.30%,残留率为44.37%。

2) 恒温时间越长,脱硫效果越明显。在升温达到1 600 ℃,恒温60 min,硫分降低1.22%(残留率为58.36%);在升温达到1 600 ℃,恒温120 min,硫分降低1.63%(残留率为44.37%)。

3) 在高温碳化条件下,原料中的挥发分明显降低,在3个试验中挥发分都降低至1.5%以下,且随着温度的升高,恒温时间的延长,挥发分越低。

4) 在隔绝空气高温条件下碳化,原料中的灰分明显升高。因为原料中部分有机组分分解,灰分相对升高。

5) 因通入氮气保护,煤中的硫以气体形式释放时,主要与氢结合生成H2S。在1 350 ℃~1 600 ℃,H2S的释放量逐渐变小。1 350 ℃时H2S的含量(体积分数)为0.66%,1 600 ℃时H2S的含量(体积分数)为0.55%。

4 结论

1) 高温条件下,煤中硫分会降低,在正常炼焦工艺中,硫分的残留率在85%~90%,9#+10#煤中有机硫含量达到97%,在炼焦过程中,部分有机硫在适当的温度区间分解脱除,环链有机硫易与煤气中的H2反应生成H2S,但多环有机硫稳定,无法脱除。

2) 因煤中含有一定量的CaO和MgO,煤气中的部分硫会与无机矿物反应形成复合物,从煤气中转移到焦炭中,起到“固硫剂”的作用,因此在高温的碳化工艺中,脱硫和固硫反应同时并存。

3) 因每一种煤中有机硫、硫酸盐硫、硫铁矿硫以及碱金属(CaO和MgO)含量均不同,因此在相同的碳化工艺条件下,硫分的转化率各不相同。

4) 温度越高,残留物中硫的含量越低,且温度达到1 300 ℃以后,硫分的脱除效果更加明显。