氟化钙、硫酸镁废泥在墙材中应用技术研究

何 易 (上海市建筑建材业市场管理总站, 上海 200032)

近年来,我国光伏产业快速发展,产业规模迅速扩大,与此同时,也产生了突出的环境问题。太阳能电池生产过程中大量使用了氢氟酸,从而产生高浓度含氟废水。这种废水目前一般投加钙盐处理,使氟离子与钙离子生成氟化钙沉淀,产生了大量氟化钙废泥[1-3]。若存放或处置不当,氟化钙废泥会造成环境污染。

燃煤发电是我国主要的发电方式,燃煤电厂发电会产生大量的 SO2和烟尘等大气污染物,为了控制排放 SO2,烟气脱硫技术被广泛应用。湿法烟气脱硫技术是国内外应用最广泛的烟气脱硫技术,主要有钙法、镁法、氨法和海水法等[4]。大型燃煤电厂往往采用钙法烟气脱硫技术,而中小型燃煤电厂多采用镁法烟气脱硫技术。硫酸镁废泥就是燃煤电厂镁法烟气脱硫产生的废弃物[5]。

为了避免氟化钙废泥和硫酸镁废泥产生的环境污染,实现其资源化利用,将其用于墙板和砖中,取代集料或掺合料,开展氟化钙废泥和硫酸镁废泥的基本性质研究。研究范围包括化学组成、相对含水率和物相组成,及其在墙材中的应用技术。

1 原材料和试验方法

水泥由苏州某新材料科技有限公司提供,水泥性能符合 GB 175—2007《通用硅酸盐水泥》要求。粉煤灰采用某电厂的粉煤灰,由苏州某新材料科技有限公司提供。硫酸镁废泥由苏州某新材料科技有限公司提供,相对含水率为 62.2%。根据 GB/T 176—2017《水泥化学分析方法》测试,硫酸镁泥的烧失量为 26.20%。氟化钙废泥由苏州某新材料科技有限公司提供,相对含水率为 51.1%,烧失量为11.81%。粉煤灰渣由苏州某新材料科技有限公司提供。硫酸镁废泥的主要物相组成为 α-石英、菱镁矿(主要成分为MgCO3)和半水石膏。氟化钙废泥的主要物相组成为萤石(CaF2)、SiO2和方解石。石屑采用国烨再生细集料,其细度模数为 3.0,将其中>4.75 mm 的颗粒筛除。

集料试验按 GB/T 14684—2011《建设用砂》里的方法进行。粉煤灰试验方法按 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》进行。水泥试验方法按 GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行。

2 氟化钙、硫酸镁废泥在轻质墙材中的应用研究

2.1 轻质墙板的成型方式研究

在轻质墙板的生产工艺中,板坯的成型主要有 2 种方式。一种是振动成型,另一种是压制成型。本文分别对这2 种成型方式进行研究。轻质墙板的压制成型模拟试验所用的工具为内径 50 mm 的钢制套筒和底盖。具体方法是称量所需物料放入套筒,以 1~2 kN/s 的速度对其进行加压,压力恒定后保持 15 s,再以 1~2 kN/s 的速度减压,最后利用脱模机将直径为 50 mm、高 50 mm 的圆柱试块顶出,压制成型的圆柱试块。采用胶砂试验的方法模拟轻质墙板的振动成型。

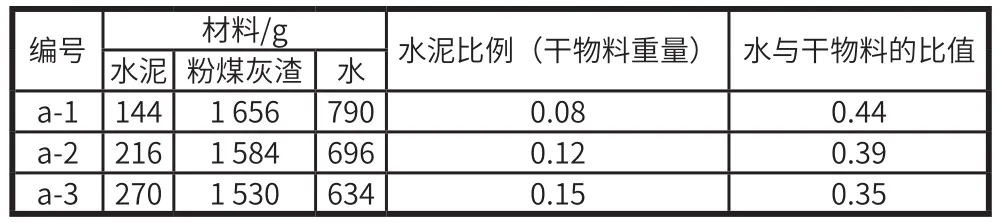

轻质墙板的配合比原材料包括水泥和粉煤灰渣,水泥占干物料重量的比例分别为 8%、12% 和 15%。胶砂试验配合比如表 1 所示,采用振动成型的方式,胶砂试件 7 d 和 28 d 抗折和抗压强度试验结果如表 2 所示。结果表明,随着水泥掺量增大,由于水化产物增多,试件强度升高。配比 a-1和 a-2 的保水性较差,在振动时出现泌水现象。

表1 胶砂试验配合比

表2 胶砂抗折强度和抗压强度 单位:MPa

压制成型试验配合比如表 3 所示,成型压力为 10 kN(5 MPa)。

表3 压制成型试验配合比

通过对比这两种成型方式可知,在干物料配比相同的情况下,振动成型试块的水与干物料的比值更大,即需水量更大。其主要原因是振动成型对拌合物的流动性要求更高,因此需水量更大,然而由于拌合物的保水性较差,在振动时出现了泌水现象,因此试块采用压制成型的方式更为合适。

2.2 硫酸镁废泥掺量对砖基本力学性能的影响

砖配合比的原材料组成为水泥和石屑,水泥占干物料重量的比例为 15%。采用硫酸镁泥取代石屑,研究干泥取代率对试块抗压强度的影响。试块采用压制成型的方式,成型压力为 10 kN(5 MPa),硫酸镁泥以湿泥的方式掺入,配合比如表 4 所示。现场试验观察,配比 h-3 和 h-4 的物料在搅拌后黏度较大,配比 h-3 的物料在搅拌后更是黏附在搅拌叶上。随着硫酸镁干泥取代率的提高,单位体积拌合物中的总水量不断增大。

表4 硫酸镁废泥取代石屑试验配合比

硫酸镁干泥取代率对压制成型试块抗压强度的影响如图1 所示。由图 1 可知,随着硫酸镁干泥取代率的提高,试块的 28 d 抗压强度先增大后减小,当取代率为 5% 时,试块的 28 d 抗压强度最大,为 12.9 MPa。

图1 硫酸镁干泥取代率对抗压强度的影响

2.3 硫酸镁废泥掺量对墙板基本力学性能的影响

墙板配合比的原材料组成为水泥、粉煤灰渣和石屑,水泥占干物料重量的比例为 22%,粉煤灰渣占干物料重量的比例为 70%,石屑占干物料重量的比例为 8%。利用硫酸镁泥取代不同掺量的粉煤灰渣,研究干泥取代率对试块抗压强度的影响。采用胶砂试验的方法,硫酸镁泥以湿泥的方式掺入,结果显示,随着硫酸镁干泥取代率的提高,拌合物中的总用水量不断增大。

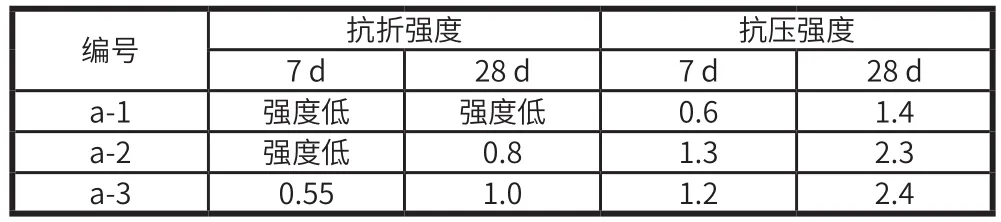

硫酸镁干泥取代率对胶砂试块抗压强度和抗折强度的影响如表 5 所示。由表 5 可知,随着硫酸镁干泥取代率的提高,试块的 28 d 抗压强度和抗折强度先增大后减小,当取代率为 20% 时,试块的 28 d 抗压强度和抗折强度最大,分别为 10.4 MPa 和 2.9 MPa。

表5 硫酸镁泥胶砂抗折强度和抗压强度 单位:MPa

2.4 硫酸镁废泥掺量对轻质墙板基本力学性能的影响

轻质墙板的原材料组成为水泥、粉煤灰渣和粉煤灰。水泥占干物料重量的比例为 12%,粉煤灰渣占干物料重量的比例为 52.8%,粉煤灰占干物料重量的比例为 35.2%。采用硫酸镁干泥取代粉煤灰,研究干泥取代率对试块抗压强度的影响。试块采用压制成型的方式,成型压力为 20 kN(10 MPa),硫酸镁泥以干泥的方式掺入,结果显示随着硫酸镁干泥取代率的提高,单位体积拌合物的用水量缓慢增大。

硫酸镁干泥取代率对压制成型试块抗压强度的影响如图 2 所示。由图 2 可知,随着硫酸镁干泥取代率的提高,试块的 7 d 抗压强度整体上先增大后减小,当取代率为 20%时,试块的 7 d 抗压强度最大,为 5.4 MPa。

图2 硫酸镁干泥取代率对抗压强度的影响

2.5 氟化钙废泥掺量对砖基本力学性能的影响

砖配合比的原材料组成为水泥和石屑,水泥占干物料重量的比例为 15%。采用氟化钙泥取代石屑,研究干泥取代率对试块抗压强度的影响。试块采用压制成型的方式,成型压力为 10 kN(5 MPa),氟化钙泥以湿泥的方式掺入。通过现场试验观察,物料在搅拌后成为泥团。随着氟化钙干泥取代率的提高,单位体积拌合物的总水量逐渐增大。

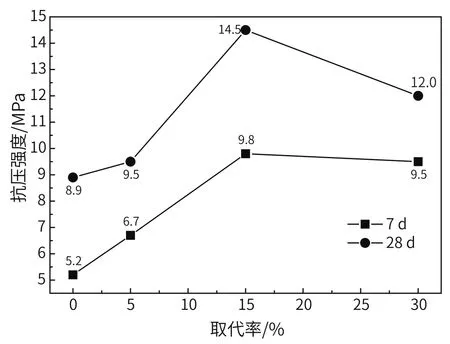

氟化钙干泥取代率对压制成型试块抗压强度的影响如图3 所示。由图 3 可知,随着氟化钙干泥取代率的提高,试块的 28 d 抗压强度先增大后减小,当取代率为 15% 时,试块的 28 d 抗压强度最大,为 14.5 MPa。

图3 氟化钙干泥取代率对抗压强度的影响

2.6 氟化钙废泥掺量对墙板基本力学性能的影响

墙板配合比的原材料组成为水泥、粉煤灰渣和石屑,水泥占干物料重量的比例为 22%,粉煤灰渣占干物料重量的比例为 70%,石屑占干物料重量的比例为 8%。利用氟化钙泥取代粉煤灰渣,研究干泥取代率对试块抗压强度的影响。采用胶砂试验的方法,氟化钙泥以湿泥的方式掺入,结果显示,随着氟化钙干泥取代率的提高,拌合物中总水量变化不大。

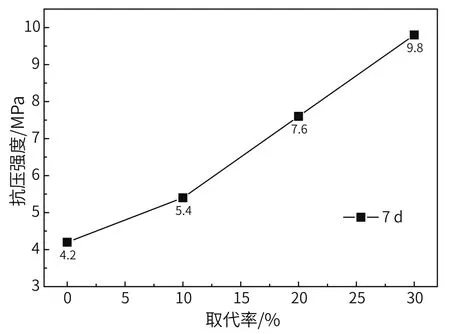

氟化钙干泥取代率对胶砂试块抗压强度的影响如图 4 所示。由图 4 可知,随着氟化钙干泥取代率的提高,试块的 7 d 抗压强度逐渐增大,当取代率为 30% 时,试块的 28 d 抗压强度最大,为 9.8 MPa。

图4 氟化钙干泥取代率对胶砂抗压强度的影响

3 结 语

通过对氟化钙废泥和硫酸镁废泥的基本性质及其在墙材中应用技术进行研究,阶段成果如下。

(1)轻质墙板的成型方式研究表明,与压制成型方式相比,振动成型对拌合物的流动性要求更高,因此需水量更大,然而由于拌合物的保水性较差,在振动时易出现泌水现象,因此压制成型的方式更为合适。

(2)硫酸镁废泥用于墙材的研究结果表明,硫酸镁废泥的掺量会影响砖、墙板和轻质墙板的抗压强度。硫酸镁废泥在砖中取代石屑的最佳干泥取代率为 5%,28 d 抗压强度最大,为 12.9 MPa。在墙板中取代粉煤灰渣的干泥最佳取代率为 20%,试块的 28 d 抗压强度最大,为 10.4 MPa。

(3)氟化钙废泥用于墙材的研究结果表明,氟化钙废泥的掺量会影响砖和墙板的抗压强度。硫酸镁废泥在砖中取代石屑的最佳干泥取代率为 15%,在墙板中取代粉煤灰渣的干泥取代率不宜超过 30%。当取代率为 30% 时,试块的28 d 抗压强度最大,为 9.8 MPa。