1600 级 LC30 全轻混凝土的研究与应用

瞿国铭(上海建工建材科技集团股份有限公司第五分公司, 上海 201210)

随着时代的飞速发展,各种材料的更新迭代,作为建筑基础材料之一的混凝土也随着时代的步伐不断优化。轻集料混凝土因其轻质高强、抗震性好、隔热保温、耐火抗冻等独特优点在近年来的建筑中得到越来越多的应用。其中,由普通砂或普通砂中掺加部分轻砂做细集料配制而成的轻集料混凝土称为砂轻混凝土,由轻砂做细集料配制而成的混凝土称为全轻混凝土[1]。全轻混凝土由于粗细集料均采用轻质材料,相较于砂轻混凝土在减小密度[2]方面具有更大的优势,对于减轻混凝土结构自重,优化建筑结构具有重要意义[3]。本文结合 1600 级 LC30 轻集料混凝土的系列试验,对全轻混凝土的基本性能进行了探索,为相关工程应用提供参考依据。

1 工程概况

上海市黄浦江沿岸 E8 单元 17-4 地块商业办公项目东至崮山路,南至昌邑路,西至 E17-3 地块,北起滨江路,地块现状地形平坦。项目用地面积 7 693 m2,地上计容面积达 19 232.50 m2。本项目包含 A 、B 两栋楼,主要功能为高端办公及商业,地上 11 层,地下 2 层,商业空间位于地面层,其中 B 楼核心筒楼板采用轻质陶粒混凝土,设计强度LC30,密度等级为 1600 级,计划混凝土用量为 3 000 m3。

2 原材料与试验方法

2.1 原材料

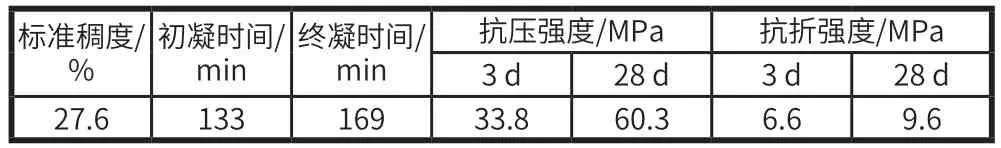

(1)水泥。水泥选用安徽某公司生产的 P.Ⅱ52.5,物理性能指标如表 1 所示。

表1 铜陵海螺 P.Ⅱ52.5 水泥的物理性能指标

(2)粉煤灰。粉煤灰选用上海外高桥某公司 C 类 Ⅱ级产品,表观密度为 2 100 kg/m³,45 μm 方孔筛筛余为17%,需水量比为 99%,烧失量为 1.3%。

(3)细集料。选用宜昌光大陶粒制品有限公司供应的0~3 mm 700 级页岩陶砂,堆积密度 697 kg/m³。

(4)粗集料。选用宜昌某公司供应的 5~20 mm 700级页岩陶粒,堆积密度 625 kg/m³,筒压强度 3.8 MPa,吸水率 3%。

(5)外加剂。选用上海某材料工程有限公司生产的SCG301T 增稠型减水剂,掺量 1.0% 时,减水率 17.6%。SCG301 普通型减水剂,掺量 1.0% 时,减水率 18.1%。

(6) 水。水用自来水。

2.2 试验方法

混凝土配合比、干表观密度设计按照 JGJ/T 12—2019《轻集料混凝土应用技术标准》采用松散体积法、整体试件烘干法进行,混凝土拌合物性能检测按照 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行,混凝土力学性能检测按照 GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行。

3 试 验

3.1 技术路线

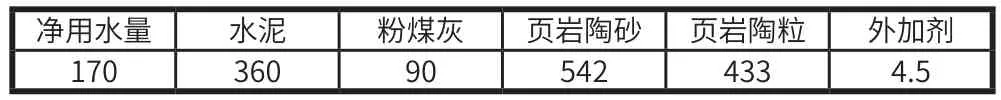

采用 P.Ⅱ52.5 水泥降低水泥用量,掺加粉煤灰取代部分水泥,改善拌合物性能,减小混凝土表观密度。对陶砂、陶粒进行预湿润处理[4],降低集料拌合过程中吸水对混凝土性能的影响。使用增稠型减水剂增加浆体黏度,改善混凝土拌合物分层[5]及陶粒上浮等情况。基准配合比如表 2 所示。

表2 基准配合比 单位:kg/m³

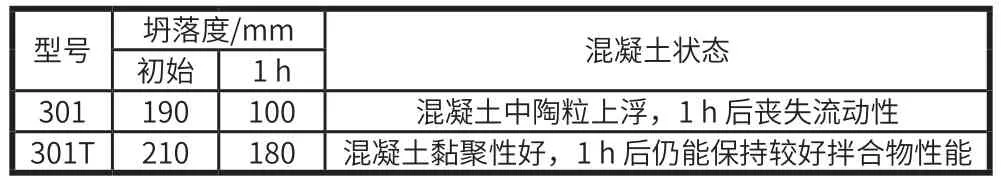

3.2 外加剂的影响

通过使用普通型减水剂与增稠型减水剂的 2 组试验对比,增稠型减水剂能显著增加浆体黏度。黏度越大,陶粒在拌合物中移动上浮速度越小。合理掺量的增稠型减水剂能明显改善拌合物黏聚性,有利于增强混凝土抗离析性能,提高可泵性。普通型与增稠型对比试验结果如表 3 所示。

表3 普通型与增稠型对比试验结果

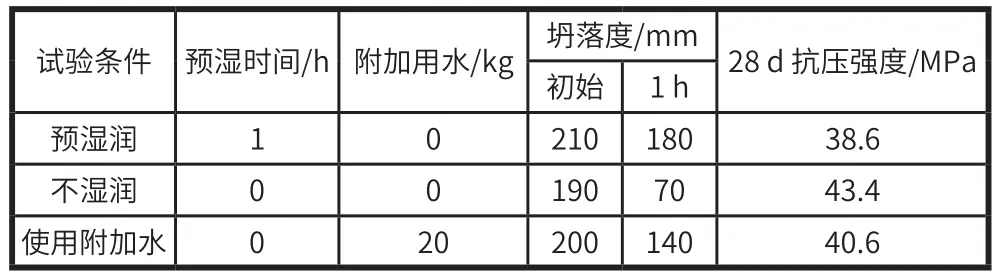

3.3 集料预湿润的影响

试验通过集料预先湿润、不湿润以及使用附加水 3 种方案进行对比,其结果如表 4 所示。由表 4 可知,集料不湿润的混凝土抗压强度最高,其次是采用附加用水的强度,采用预湿润的强度在三者中最低。这主要是由于未湿润的集料吸收浆体中的水后,使得浆体的水胶比变小。在不采用预湿润以及附加水的情况下,集料的吸水量最多,水胶比也就最小,因此其在 3 个试样中强度最高。同时,随着集料的吸水情况,混凝土拌合物性能也呈反向关系。集料吸水量越少,混凝土保持良好拌合物性能的能力越强。使用未湿润集料的混凝土 1 h 后拌合物性能大幅降低,难以达到泵送的要求。在强度富裕的情况下,轻集料的预湿处理具有高优先级,有利于泵送施工。

表4 集料预湿润、不湿润、使用附加水试验结果

3.4 陶砂掺量的影响

试验将全陶砂方案与掺入 20%、30%、40% 的天然砂逐一进行对比试验,结果如表 5 所示。由表 5 可知,组样品的抗压强度差异不明显,相同砂率下,细集料中陶砂的比例变化对混凝土抗压强度影响不大。试件的干表观密度随着天然砂使用的比例增加而增大,细集料全部采用陶砂有利于降低混凝土的干表观密度。

表5 全轻与砂轻对比试验结果

4 全轻混凝土生产施工

(1)轻集料预湿处理。轻集料在混凝土生产前进行预湿处理,通过堆场喷洒设备将陶砂与陶粒充分预湿,处理时间为 24 h。拌制混凝土前,预湿的轻集料充分沥水。

(2)混凝土搅拌。专机生产,投料搅拌顺序按照先加入集料和胶凝材料预先搅拌 20 s,之后加入外加剂和净用水进行搅拌 90 s。

(3)混凝土运输。采用小型罐车,减少搅拌对混凝土拌合物分层离析的影响。混凝土出厂至卸料控制在 90 min内完成,卸料前采用快档旋转搅拌罐 30 s。

(4) 混凝土浇注。采用振捣棒机械振捣成型,振捣时间不宜过长,以拌合物表面泛浆为宜。浇筑成型后,采用拍板、刮板、辊子或振动抹子等工具及时将浮在表面的陶粒压入混凝土内,陶粒上浮面积较大时,采用表面振动器复振,使砂浆返上,再作抹面。

(5)混凝土养护。抹压完成后立即采用塑料薄膜覆盖,避免由于混凝土表面失水引起收缩裂缝。临近初凝时,掀开薄膜进行第二道抹面。终凝后持续浇水养护,保持混凝土表面湿润,湿养护时间≥7 d。

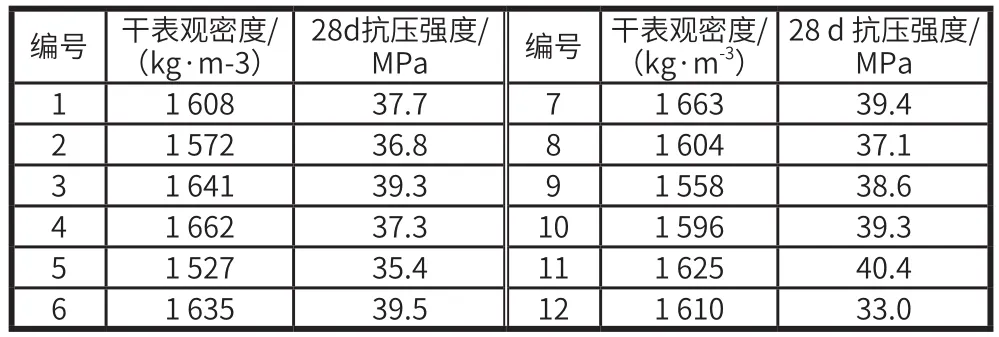

(6)质量跟踪。每个楼层浇筑均留置试件,试验数据如表 6 所示。由表 6 可知,干表观密度平均值为 1 608 kg/m³,28 d 抗压强度平均值为 37.8 MPa,即黄浦江沿岸商业办公项目的 LC30 混凝土基本达到了设计要求。

表6 LC30 混凝土干表观密度和 28 d 抗压强度结果

5 结 语

本文结合全轻混凝土的配合比设计思路,根据外加剂性能、集料湿润情况以及全轻与砂轻的对比选择,通过控制变量的方法进行试验,得出如下结论。

(1)P.II 52.5 水泥与粉煤灰是合理的胶凝材料组合,有利于提供足够富裕的强度并可降低水泥用量,增强泵送性能。

(2)使用增稠型外加剂能有效改善陶粒的上浮情况,提升混凝土抗离析性能。

(3)集料的预湿润处理对减少混凝土坍落度的经时损失有明显效果,使混凝土能持续保持良好的可泵性。

(4)细集料采用全轻的形式,全部使用陶砂能显著降低混凝土的表观密度。

根据试验总结经验,在黄浦江沿岸商业办公项目中实现了 1 600 级 LC30 混凝土的工程应用,可为其他类似工程提供借鉴。