密炼机转子强制冷却工艺实验研究

汪传生,肖鑫鑫,许明辉,王禄银,边慧光*,王志飞

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.益阳橡胶塑料机械集团有限公司,湖南 益阳 413041)

0 前言

当进水温度与密炼室内温度相差越大时,越容易在密炼室的内表面上和转子的外表面上形成“露水效应[1]”,如图1。就像在寒冷的冬天,室内有暖气时,在窗子玻璃内表面上(室内)形成的“冷凝水”一样。

如果将转子的冷却系统设置为一个较低的温度,密炼室设置一个较高的温度,使密炼室和转子之间形成一个较大的温差,则会在转子上发生露水效应,而密炼室壁保持正常。转子与胶料之间摩擦系数小,容易发生较大的滑移,胶料与密炼室之间仍然黏连,转子一侧的胶料在转子上的流动速度大于密炼室壁一侧的胶料,这种不同步的流速使得胶料获得了更大的拉伸撕扯效果,产生更大面积的新界面,促进填料进入橡胶基体[2],并在转子的剪切作用下分散于橡胶之中。

炭黑与橡胶之间具有较好的亲和性,当混炼胶伸长时,被吸附的橡胶链段在炭黑表面发生滑移,通过缓解应力集中、产生链段取向和发生滞后损耗等方式阻碍橡胶的断裂,从而起到补强作用[3~4]。而白炭黑的表面性质与炭黑不同,因此对橡胶材料的补强机理也发生了改变,而且白炭黑作为补强剂,能够在不降低轮胎的耐磨性的情况下提高抗湿滑性、降低滚动阻力[5~7]。

白炭黑配方的胶料与炭黑配方的混炼过程也不同,需要有一定的反应式混炼过程,反应式混炼是指混炼过程中发生强烈的填料和填料或者是物料和填料之间的化学作用的一种混炼形式[8]。根据国内外学者的研究,白炭黑硅烷化反应最佳温度为145~155 ℃,并在此温度范围内保持3~5 min。温度对反应速率有较大影响,反应速率会随着温度的升高而增加,过低的混炼温度会导致反应速率低,未硅烷化的白炭黑团聚严重;因此混炼过程需要保持高温一段时间,而转子低温时势必会影响胶料的整体温度,影响反应式混炼的程度。

除此之外,硅烷化反应时还会生成乙醇和水[9],这就使得白炭黑配方胶料在混炼时密炼室中的水蒸气更多,露水效应更强烈。所以探究转子与密炼室之间的温差情况对于炭黑配方和白炭黑配方的胶料性能影响是有必要的。

本文通过设置三种不同的密炼室与转子温度搭配工艺,分别对炭黑和白炭黑配方的胶料进行混炼,并测试分析这三种工艺对于胶料加工性能、物理机械性能的影响,探究出炭黑配方和白炭黑配方的最佳混炼工艺。

1 实验

1.1 主要原材料与配方

天然橡胶,STR20,泰国普吉宏曼丽(橡胶)有限公司产品;炭黑N234,卡博特(中国)投资有限公司;其他助剂均为市售橡胶工业常用原材料。

实验配方一(质量份):天然橡胶,100;炭黑N234,53.5;ZnO,3.5;硬脂酸,2;防老剂4020,1.5;增塑剂A,2;硫黄,1;TBBS,1.5。

实验配方二(质量份):天然橡胶,100;炭黑N234,38.5;SiO2,15;偶联剂Si69,1.5;ZnO,3.5;硬脂酸,2;防老剂4020,2;增塑剂A,2;防老剂RD,1.5;微晶蜡,1;防焦剂CTP,0.3;硫磺,1;TBBS,1.3。

1.2 主要仪器和设备

开炼机,XK-160,青岛佳汇源机械有限公司;平板硫化机,XLD-400X400X2,青岛亿朗橡胶装备有限公司;门尼黏度仪,Premier MV,美国阿尔法公司;无转子流变仪,MDR-C,美国阿尔法公司;万能试验机,Instron 3365,英斯特朗公司;橡胶动态分析仪,RPA2000,美国阿尔法公司。

1.3 试样制备

1.3.1 炭黑配方转子温度对比实验

密炼机转速50 r/min,实验组转子温度分别为30 ℃和70 ℃(以下称为冷芯与热芯),密炼室温度70 ℃(以下称为热壳),填充系数0.65;对照组转子温度设为50 ℃,密炼室温度设为50 ℃(以下称为传统工艺),填充系数0.65。

将生胶加入密炼机,落上顶栓并开始计时→塑炼30 s→提栓加入小料和一半炭黑,落栓→混炼60 s→提栓加入另一半炭黑,落栓→混炼60 s→提栓排气10 s后落栓→混炼至5 min排胶,测量排胶温度→用开炼机下片,静置至冷却→加入硫化体系,打包6次后下片。

1.3.2 白炭黑配方转子温度对比实验

实验组冷芯热壳转子转速为70 r/min,热芯热壳转子转速为50 r/min,转子温度分别为30 ℃和70 ℃,密炼室温度70 ℃,填充系数0.65;对照组转子转速为70 r/min,转子温度设为50 ℃,密炼室温度设为50 ℃,填充系数0.65。

将生胶加入密炼机,落上顶栓并开始计时→塑炼30 s→提栓加入小料和一半炭黑,落栓→混炼60s→提栓加入另一半炭黑和白炭黑,落栓→混炼60 s→提栓排气10 s后落栓→混炼至6.5 min排胶,测量排胶温度→用开炼机下片,静置至冷却→加入硫化体系,打包6次后下片。

2 结果和分析

2.1 混炼胶温度

对于炭黑配方,冷芯热壳工艺排胶温度138 ℃,热芯热壳工艺排胶温度为149 ℃,传统工艺排胶温度为111 ℃,实验组所造成的这种温差可能是在混炼过程中,由于冷芯热壳工艺密炼机转子初始温度较低,且持续通冷却水,会使胶料升温速度减慢,在实验过程中观察胶料温度也会发现温升并不剧烈,同时,可能由于转子温度低,密炼室温度高,导致少量水蒸气在转子表面凝结形成薄膜,减少胶料与转子间的滑动摩擦,而密炼室壁一侧,温度较高,水蒸气不易凝结,滑动摩擦剧烈也能使胶料得到充分混炼;而传统工艺最低的排胶温度可能是因为转子和密炼室的冷却水温度均设为50 ℃,胶料与密炼室和转子的贴合比较紧密,贴合情况相同,混炼产生的温度不断地被冷却水带走,所以排胶时会得到较低的温度。

对于白炭黑配方,为保证硅烷化反应的进行,胶料须保持145 ℃混炼一段时间,冷芯热壳工艺排胶温度135 ℃,热芯热壳工艺排胶温度为153 ℃。在混炼过程中,由于冷芯热壳工艺密炼机转子初始温度较低,且持续通冷却水,会使胶料初始升温速度减慢,难以达到硅烷化反应温度,故冷芯热壳工艺不适合白炭黑配方的硅烷化反应,热芯热壳工艺比较适合白炭黑配方的硅烷化反应。在使用传统工艺混炼时,由于与混炼炭黑配方时相同的原理,温度被不断地带走,所以排胶温度只有134 ℃,要达到硅烷化反应温度则只能提高转子转速或者延长混炼时间来完成。

2.2 门尼黏度

门尼黏度反应了胶料的加工性能,门尼黏度越低,混炼胶的加工性越好,但门尼黏度过低说明胶料断链过度,相对应的硫化胶机械性能也会下降。

对于炭黑配方,当混炼时间为5 min,在冷芯热壳工艺下,混炼胶门尼黏度为54.57,在热芯热壳工艺下,混炼胶门尼黏度为59.17,前者的门尼黏度比后者低7.8%,显然冷心热壳工艺下混炼胶的加工性要好,在传统工艺下,混炼胶门尼黏度为61.07,冷芯热壳工艺门尼黏度比传统工艺低10%,显然冷芯热壳工艺对比传统工艺在门尼黏度上有一定优势。

对于白炭黑配方,在冷芯热壳工艺下,混炼胶门尼黏度为47.64,在热芯热壳工艺下,混炼胶门尼黏度为43.14,在传统工艺下,混炼胶门尼黏度为45.09,热芯热壳工艺对比冷芯热壳和传统工艺门尼值分别低了9.4%和4.3%,可以看出在门尼黏度这一指标上,热芯热壳具有一定的优势。

2.3 Payne效应

Payne效应是衡量填料网络结构的重要指标,反应了填料分散的好坏,Payne效应越低说明填料分散的越好,填料分散程度对与硫化胶的物理机械性能有较大影响,通过ΔG'来表征Payne效应[10~11]。

如图2,曲线1反应炭黑配方冷芯热壳工艺下胶料的应变与储能模量间的关系,曲线2反应炭黑配方热芯热壳工艺下胶料的应变与储能模量间的关系,曲线3反应炭黑配方传统工艺下胶料的应变与储能模量间的关系,用于表征Payne效应。

通过对比ΔG1'、ΔG2'和ΔG3'发现冷芯热壳工艺下的混炼胶Payne效应要比热芯热壳工艺低25.4%,比传统工艺要低5.2%,说明冷芯热壳工艺有利于胶料的混炼,能够有效减少因滑动摩擦造成的胶料流动迟滞导致的局部死区,加强配合剂在混炼胶中的分散。

如图3,曲线4反应白炭黑配方冷芯热壳工艺下胶料的应变与储能模量间的关系,曲线5反应白炭黑配方热芯热壳工艺下胶料的应变与储能模量间的关系,曲线6反应白炭黑配方传统工艺下胶料的应变与储能模量间的关系用于表征Payne效应。

通过对比ΔG4'、ΔG5'和ΔG6'发现热芯热壳工艺下的混炼胶Payne效应要比冷芯热壳工艺低23.8%,比传统工艺低13.7%,对比相同情况下炭黑配方胶料的Payne效应表现,猜测在冷芯热壳工艺下转子的状态可能不利于白炭黑的分散,对比冷芯热壳、热芯热壳和传统工艺三者在转子温度上的差异可以猜测,可能转子温度对于白炭黑体系的填料分散影响更大,较高的转子温度更有利于白炭黑体系的填料分散。

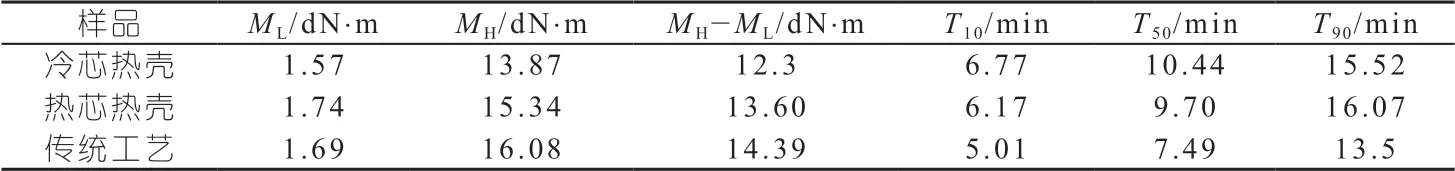

2.4 硫化特性

表1反映炭黑配方混炼胶冷芯热壳和热心热壳与传统工艺下的硫化特性。可以看出冷芯热壳工艺下ML最小,胶料流动性可能最好,MH较热芯热壳大,表征的模量和硬度可能最大,MH-ML最大,交联密度最高,T10焦烧时间较热芯热壳大,加工安全性更好,T90正硫化时间最长。

表1 转子不同温度对比试验炭黑配方胶料硫化特性

表2反映白炭黑配方混炼胶冷芯热壳和热心热壳与传统工艺下的硫化特性。可以看出热芯热壳工艺下ML最大,胶料流动性差一些,MH数值居中,表征的模量和硬度介于其他两种工艺之间,MH-ML也居中,交联密度介于其他两种工艺之间,T10焦烧时间适中,加工安全性较好,T90正硫化时间最长。

表2 转子不同温度对比试验白炭黑配方胶料硫化特性

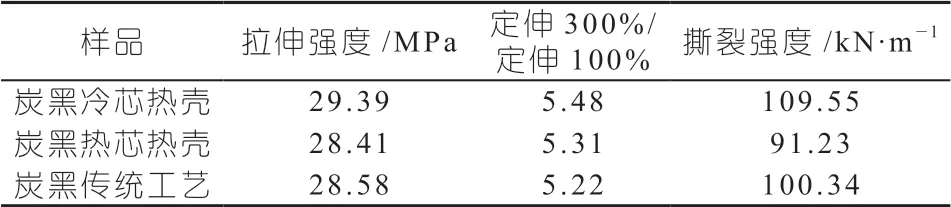

2.5 物理性能

表3反映炭黑配方冷芯热壳和热心热壳与传统工艺下多组硫化胶片拉伸强度、定伸300%/定伸100%和撕裂强度的平均值。冷芯热壳工艺下的硫化胶片拉伸强度、定伸300%/定伸100%和撕裂强度要比热芯热壳高3.4%、3.2%和20.1%,比传统工艺高2.8%、5%、9.1%,这说明冷芯热壳工艺能够有效减少因滑动摩擦造成的胶料流动迟滞导致的局部死区,加强配合剂在混炼胶中的分散,增强混炼胶物理性能和稳定性,使填料具有更好的补强效果。表4反映白炭黑配方冷芯热壳和热心热壳与传统工艺下多组硫化胶片拉伸强度、定伸300%/定伸100%和撕裂强度的平均值。热芯热壳工艺下的硫化胶片拉伸强度、撕裂强度、定伸300%/定伸100%比冷芯热壳高5.1%、15.6%和 2.7%;比传统工艺高4%和7%,7.3%。这说明热芯热壳工艺促进了胶料温升,更容易达到硅烷化反应温度,白炭黑与橡胶分子链间通过硅烷偶联剂连接过程迅速,反应效率高,对硫化胶的物理性能提升较大。

表3 转子不同温度对比实验炭黑配方胶料物理性能

表4 转子不同温度对比实验白炭黑配方胶料物理性能

3 结论

(1)对于炭黑配方,冷心热壳工艺比热心热壳工艺下的混炼胶排胶温度低11 ℃,转子通冷却水温度低,减少能耗,比传统工艺混炼胶排胶温度高27 ℃,在提高了能耗的情况下得到了更好的胶料性能;冷芯热壳工艺混炼胶门尼黏度比热芯热壳低7.8%,比传统工艺低10%,所以有更好的加工性;冷芯热壳工艺混炼胶Payne效应比热芯热壳工艺低25.4%,比传统工艺低5.2%,填料有更好的分散;冷芯热壳对比其他两种工艺具有更好的硫化特性;冷芯热壳工艺硫化胶拉伸强度和撕裂强度比热芯热壳高3.4%和20.1%,比传统工艺高2.8%和9.1%,同时定伸300%/定伸100%更高,是因为冷芯热壳工艺能够有效减少因滑动摩擦造成的胶料流动迟滞导致的局部死区,加强配合剂在混炼胶中的分散,增强混炼胶物理性能和稳定性,使填料具有更好的补强效果。所以,采用冷芯热壳工艺有利于混炼胶各方面性能的提升。

(2)对于白炭黑配方,由于相同转速下冷芯热壳工艺比热芯热壳工艺达到硅烷化反应最佳温度要慢,所以需要提高转子转速,或者混炼时间要更长,能耗更多,且转子的低温和高转速搭配难以控制合适的温度,很难平稳的保持在硅烷化反应温度下,白炭黑与橡胶分子链间通过硅烷偶联剂连接过程迟滞,反应效率低,进一步影响了混炼胶的物理性能,在转子转速提高的情况下填料分散效果并不好,比热芯热壳和传统工艺分别低21%和9.5%,也没有更为突出的硫化性能,拉伸强度和撕裂强度要比热芯热壳低1.2%和13.5%。所以比较来看,热芯热壳比冷芯热壳工艺更适用于白炭黑配方的橡胶混炼。