空间在轨制造技术发展综述及展望

杨兴文,韩静涛,刘 靖,张从发,梁进超

(1.北京科技大学材料科学与工程学院,北京 100083;2.中原工学院,郑州 451191 3.北京空间飞行器总体设计部,北京 100094)

0 引 言

随着信息、新材料、智能制造、快速成形技术的迅猛发展,空间在轨制造技术已成为各航天强国在航天领域的新研究热点,如今的空间在轨制造技术已不再是远景目标,而极具现实意义,被认为是提升人类太空活动能力、保障地外基地建设和深空探测任务的战略性关键技术之一[1-2]。

在现有的许多科学计划中,大型空间结构的需求越来越强,比如代表国家科技实力的大型空间站[3]、空间在轨服务与维护平台[4]、大型通信天线[5]、大口径红外空间望远镜[6]、空间太阳能电站[7-8]、深空探测中转站以及地外太空基地[9]等。这些大型空间结构共同的特点都是体积巨大,结构复杂,其远远超出了火箭的运载能力及整流罩包络尺寸的限制,目前所有的运载工具都不能满足其以独立单元从地球一次发射入轨。而国际空间站中安装有四对大型的太阳能帆板电池的主承力构件-桁架式的龙骨架结构(桁架总长度109 m),采用的是多次发射组件并在轨装配完成构建[10]。作为航天技术最为先进的美国,其在轨服役的最大展开结构尺寸为150 m,这几乎已达到在轨构建尺寸的上限[11]。诸如空间太阳能电站、空间在轨维护或服务平台等大型结构其设计尺寸达到数百米甚至千米级;再加上现代军事对太空侦察、预警的需求大幅提高,空间天线的口径也从最初的几米突破到数百米,其中作为典型代表的双天线干涉SAR (Synthetic aperture rade)[12],其基线的理想长度为200~500 m,若要实现对运动目标的跟踪观测需求,载荷探测基线至少需达到公里级;基于光学侦察的太空光学遥感器其光学口径至少要达到10 m,因其结构设计复杂,在发射过程还需考虑苛刻的力学环境,为提高结构的可靠性和安全性,虽运行于微重力状态下却需要经历9 g准静态过载考核,制造成本极高[10]。因此未来的超大空间设施构建再采用传统的地面制造在轨展开或装配的模式[13-16]已难以满足要求,而空间在轨制造技术已成为破解未来大型空间结构发展的重要技术途径。

所谓空间在轨制造技术,主要是指在地球之外的太空环境中,使用携带材料或者利用地外资源进行目标产品原位制造的集合[17]。本文按照空间在轨制造技术制造方法的不同,从空间在轨3D打印技术、空间在轨焊接技术、基于带材的空间在轨塑性成形制造技术以及在轨原位制造技术等四方面对在轨制造技术的发展现状进行归纳分类和评述,并结合国外在轨制造技术的成功经验,给出了中国在轨制造技术发展需重点关注的方面,以期为中国空间在轨制造技术的布局提供有益参考。

1 空间在轨3D打印技术发展现状

3D打印技术作为一项先进制造技术,发展于20世纪末,属于“增材制造”的范围,是一种主要采用逐层堆积直接成形零件的数字化工艺。美国自1993年开始空间在轨3D打印技术的研究,发展到2012年,该技术成熟度已从TRL3提升至TRL5,是目前最为成熟的空间在轨制造技术。2013年,美国系绳无限公司(Tethers Unlimited,TUI)提出“蜘蛛制造”(SpiderFab)的太空制造技术计划,如图1所示,主要是利用3D打印技术在轨制造超大型空间结构及多功能系统组件,“蜘蛛制造”规划在2022年完成在轨飞行演示试验,2024年实现在轨自主装配[18]。2014~2016年间,NASA与美国太空制造公司(MIS)合作,先后两次将研制的两代增材制造设备送往国际空间站,以探究微重力条件下ABS、HDPE等高分子材料的增材制造工艺,尤其是将第二代设备进行系列改造后,将在轨制造的拉伸、压缩、弯曲试样及棘轮扳手等与地面打印件比较,其压缩强度、弯曲强度与拉伸强度等力学性能非常相近,并且符合多种零部件的使用需求,综合两阶段研究成果,NASA得出结论微重力对空间打印样品的载荷性能有一定影响但对熔融沉积成型过程影响不大[19-20]。2015年TUI在NASA资助下开展一项名为Refabricator项目[21],旨在研制一台设备兼具高分子材料循环利用与增材制造功能,该设备已于2018年送入国际空间站,在太空中利用ABS和ULTEM材料展开制造实验,以探索材料在回收和打印过程中降解利用情况,以便于后续太空回收方面的研究工作[22];这表明NASA已开始考虑尽量减少空间任务的初始原材料质量需求,充分利用原位资源和回收技术将太空垃圾变废为宝,以减少原材料发射成本和太空废料的污染,从而为下一代空间在轨3D设备的开发指明了研究方向。

图1 “蜘蛛制造”太空制造概念图Fig.1 Concept map of “SpiderFab”space manufacturing

2015年NASA出资2000万美元,由MIS公司主导,联合斯罗普-格鲁曼和海洋空间系统等商业公司开发了名为“多功能空间机器人精密制造与装配系统”的项目,又称“太空建筑师”(Archinaut)项目[23],如图2所示,其目标是制造一台带有机械臂的3D打印机,利用增材制造技术在无需航天员介入的情况下,在轨自主完成太空中大型复杂结构制造及组装。在Archinaut项目中,核心系统是扩展结构增材制造机(Extended structure additive manufacturing machine,ESAMM),其新颖之处在于扩展了传统的增材制造工艺,通过打印头本身在两个维度上运行并设置最大横截面积时,机器人横移系统以连续移动的方式完成子区域,从而实现任意高度的打印[24]。在地面实验中采用ESAMM制作的桁架结构如图3所示,2017年6月MIS公司成功完成了扩展结构增材制造机(ESAMM)的热真空打印桁架测试,并将空间增材制造技术(AM)的技术成熟度水平从TRL3提高到TRL6[25];在完成热真空打印桁架测试后,MIS利用ESAMM平台在接近0-g的构建环境进行了长时间打印测试,通过数十次的补充原料,满足了暂停和继续运行的操作要求,最终打印530小时后制造出了长度达37.7 m的桁架梁,此长度与现有的折叠铰接方形桁架桅杆(被用于国际空间站的太阳能桁架)相当。该项目将传统的增材制造技术与机器人操作深度融合,已具备生产定制高度、特定强度、相对较小发射风险的大型结构件,可成为未来大型空间结构在轨构建的有效范式,尤其是其扩展结构增材制造技术充分利用微重力环境的优势,减少了苛刻的发射环境对制造部件结构质量及长度的限制,大大提高了增材制造构件的应用范围,但明显的不足在于其构件生产速率仅为约2 mm/min,容易导致空间大型构件在长时间制造过程中出现不可控的质量风险问题;同年NASA又支持了一项“多材料制造实验室项目[26]”,其目标是为复杂、集成的在轨制造提供一个解决方案,以便能在轨制造精密零件、备品备件,并为在轨维修及后勤提供支持。其中打印的材料包含航天级金属材料、高分子材料及复合材料、可打印的电子墨水等,这表明NASA已开始从单一材料制造向多材料混合制造发展,并开始面向应用层面开展。

图2 “太空建筑师”概念图Fig.2 Concept map of “Archinaut”

图3 ISM采用ESAMM制作的桁架结构的太阳电池阵概念图Fig.3 Conceptual drawing of the truss structure solar array made by ISM using ESAMM

欧洲航天局(ESA)和俄罗斯航天局(ROSCOSMOS)在空间在轨3D打印方面也展开了诸多研究,如ESA在高分子材料打印方面开展了POP3D和MELT3D项目[27];在金属材料3D打印技术方面,英国伯明翰大学、德国联邦材料研究所(BAM)分别利用金属熔丝、金属粉末开展了微重力环境下的金属3D打印过程研究。2016年欧洲航天局和伯明翰大学合作研发了铝丝的定向能量沉积3D打印技术,但该技术未能解决微重力条件下金属熔融液体精确控制的问题;2018年德国BAM联合一些研究机构开展了“失重状态下的粉末增材制造项目”,该项目通过在微重力环境中利用粉末层建立气体流动的新方式以弥补重力下的作用力,采用激光束熔化的方法成功制造出世界第一个金属工具-12 mm的不锈钢扳手[28];2018年底,俄罗斯宇航员在国际空间站利用Invitro医疗公司研制的Organ.Aut生物3D打印机首次在轨打印出了人类软骨组织及啮齿动物的甲状腺组织,另外该打印机还支持在轨培养多种器官以用于研究宇宙辐射对器官的不利影响,该研究发现在零重力环境下打印出的器官和组织要比地球上成熟的更快,效率也更高。

中国的空间在轨3D打印技术起步比欧美国家要晚,但近几年发展迅速,2016年2月中国科学院研究团队在法国波尔多利用抛物线飞机产生的微(低)重力环境成功开展了微重力高分子材料及其碳纤维复合材料增材制造技术验证,获取了不同材料与工艺在微重力环境下相关数据,是我国首次开展的微重力环境下增材制造技术试验验证。为开展复合材料空间3D打印技术及空间超大结构的在轨制造,中科院团队通过熔融沉积制造工艺(FDM)成功打印出了正交取向的PEEK和CF/PEEK复合材料[29],但如何提高熔融沉积工艺打印件层间结合力,进而提高打印件的整体性能仍需要进一步研究。2020年5月,中科院团队研制的“复合材料空间3D打印系统”搭载中国新一代载人飞船实验船完成了首次“太空打印”[30],本次太空实验主要成果为自主完成了连续纤维增强复合材料样件的打印,并验证了微重力环境下复合材料3D打印的相关实验目标,对中国以后开展空间站的复合材料在轨3D打印、空间超大结构在轨制造有十分重要的意义,实验中打印出的代表航天器轻量化的蜂窝结构和航天科技集团CASC标志如图4所示。

图4 试验船上成功打印出的蜂窝结构及CASA标志Fig.4 The honeycomb structure and CASA logo successfully are printed on the test ship

相对来讲,空间在轨3D打印技术是目前最为成熟的空间在轨制造技术。近几年中国在轨3D打印技术发展迅猛,但与国外相比仍有不小的差距。从国外空间在轨3D打印技术发展来看,通过空间站内增材制造工艺的研究,初步验证了空间舱内3D打印技术受微重力影响较小;从空间3D打印材料的发展来看,已从最初的ABS塑料逐渐扩展到其它高分子塑料、金属材料、碳纤维复合材料、生物材料等多材料领域,但金属材料、复合材料等在轨3D打印仍存在诸多难点,如微重力条件下金属熔融液体的表面张力、内聚附着力等精确控制问题、CF/PEEK复合材料在熔融沉积工艺过程中层间结合力问题,产品打印精度和质量较低、打印速度慢、产品性能稳定度较差、且打印过程会产生废气、废渣、废热等问题;另外受限于空间站能源供给、空间有限等因素,空间在轨3D打印技术仍有一系列技术问题亟待解决;从发展时间来看在轨3D打印技术在空间构建大型结构模式发展方面时间仍然偏短,技术成熟度仍处于较低水平,相比与舱内制造,舱外制造的开发成形环境的高真空、温度交变、强辐射、空间微重力等多种因素的交织对大型构件的增材制造工艺及制件性能差异的影响还未进行系统的研究;基于以上的种种问题,未来空间在轨3D打印技术将主要向多材料、高精度、多功能、小型化、低工耗、低释放、高适应性等方向发展。

2 在轨焊接技术的发展现状

对于空间焊接的研究源于20世纪60年代,前苏联在该时期内开展多项太空焊接研究计划,1984年前苏联的两位宇航员携带巴顿焊接研究所(苏联解体后归乌克兰)研发的手持式焊接工具VHT进入太空并在“礼炮7号”空间站舱外完成人类首次的太空舱外焊接作业[31]。从1992年开始美国国家航空航天局(NASA)与乌克兰巴顿电焊研究所合作,开展了一项国际空间焊接试验(ISWE)项目,主要针对巴顿电焊研究所开发的VHT工具进行全面评估,其内容包括地面模拟试验的焊接质量、熔滴脱落的可能性、电子束及熔池金属对宇航服的影响、电子束的光辐射危害等[32-34],评估结果表明VHT设备稳定,该设备给宇航员安全带来的风险较小。在这些工作的基础上,90年代中期NASA兰利研究中心将电子束加工成型(EBF3)作为空间在轨制造开发项目的一个重要方向,主要研究了微重力和低温等因素对焊缝的影响,并对EBF3试验设备样机进行多次优化。2006年NASA应用小型EBF3设备在抛物线飞机上进行多次微重力试验,采用2219铝合金测试分析微重力下影响金属成型的因素,以完善工艺参数,图5所示为EBF3试验设备和飞行演示过程。此次试验结果表明,通过合理的调整焊接速率、送丝速度及角度等参数可得到较好焊缝,0 g下到熔池的送丝角度较1 g环境下对焊缝成形的影响更为明显,空间环境下熔滴形状主要受表面张力和润湿力的影响,丝材顶端与底板的距离、热输入是影响焊缝表面不平的重要参数[35]。但EBF3技术存在电子束功率高、产生电子束的附件较大、电子枪需专业维护等问题。2018年乌克兰巴顿研究所新提出了一种开放空间中焊接的电子束枪新设计方案,经试验证明了其在开阔空间条件下应用的可能性[36]。空间电子束焊是目前开展空间焊接地面模拟实验和论证最多的焊接方法,也是目前唯一进行了太空舱外实际操作的焊接方法。

图5 EBF3试验设备与飞行试验过程Fig.5 EBF3 test equipment and flight test process

另有研究表明钎焊也是太空条件下实现材料连接的一种有效方法,NASA于2004年在“国际空间站”上进行了软钎焊搭载试验,如图6所示,发现钎料在太空中比地面的润湿铺展效果更佳,太空钎焊时钎缝缺陷更少,太空钎焊的焊接接头不受形状和壁厚的影响,且不产生焊渣和烟雾。但太空焊接中最大的问题是微重力环境下钎料难以过渡到工件上,使得接头形状受到影响,且微重力环境不利于接头中气体排出[37]。在固相连接方法中,近年来发展较好是搅拌摩擦焊,其突破了传统固相连接方法在空间应用中的诸多不足,2008年NASA马歇尔空间飞行中心研究人员提出了多种可用于空间在轨焊接的固相摩擦焊方案,并得出了搅拌焊(FSW)是非常适用于空间焊接和维修的一种固相焊接工艺[38],其优势主要体现在对真空和微重力环境不敏感、焊接过程材料不熔化、焊接过程无电弧和飞溅、不需添加焊丝、不依赖重力来促进焊接区材料的流动、易自动化等方面,但也存在一些问题,如焊接过程中需很大的压力、焊接头需高速旋转、焊接设备尺寸大不易携带等,针对上述问题,NASA马歇尔空间飞行中心先后提出了高速旋转搅拌摩擦焊、超声复合搅拌摩擦焊和热辅助搅拌摩擦焊等方法来解决以上问题。

图6 国际空间站软钎焊试验Fig.6 Soft soldering test on the International Space Station

根据中国深空探测及建设空间站的需求,国内一些机构也开始了电子束在轨焊接技术的研究工作。2011年哈尔滨工业大学与乌克兰巴顿焊接研究所联合开发了用于开展空间电子束焊、钎焊、切割和涂覆等试验的太空电子束焊接平台[39]。中国空间技术研究院开发出一套太空电子焊接装置[40],兰州理工大学开展了针对空间站应用的手工电子束焊枪的电聚焦系统的设计研究[41],航天五院北京卫星制造厂还申请了“一种用于空间在轨焊接的手持式电子束焊接电源”专利[42]。2020年哈尔滨工业大学王婷等利用与巴顿焊接研究所联合研制的小型电子束枪,研究了以AgCu28丝为钎料的纯钛TA2的真空电子束钎焊试验,发现以AgCu28为钎料,采用自动送丝的真空电子束钎焊在空间中焊接TA2是可靠的[43],但其他类型的在轨焊接方法国内鲜有研究。

整体来讲,空间在轨焊接技术虽是最早引起关注的在轨制造技术,但历经半个多世纪的发展历程,仍未有突破性进展,主要的难点体现在能源、可操作性、焊接工艺等方面。从能源方面来讲,不论是电弧焊、电子束焊还是钎焊等熔化焊方法,均需要熔化被焊的金属及填充金属材料,这就要求焊接设备能够提供足够的能量,而空间站能源供给十分有限,极大的限制了在轨焊接的发展;其次焊接操作一般需要专业的焊工来执行,而在太空中这些工作主要由宇航员来操作,显然需要宇航员太空行走并完成高难度焊接,为降低太空焊接难度,有效减少宇航员出舱行走次数,最大程度的保证宇航员的生命安全,就需要开发自动化程度高、易携带的太空焊接设备,而目前存在的焊接工艺与设备自动化的匹配性差等一系列瓶颈问题限制了在轨焊接的快速发展;另外就焊接工艺来说,微重力下的熔滴凝固十分复杂,在技术层面上在轨焊接机理研究还不够深入,诸多工艺问题未能解决。相比于发达国家的研究情况,中国的在轨焊接技术差距更为明显,主要体现在宏观上国内对在轨焊接技术研究的关注度不高,缺乏总体规划,相关领域研究机构较少,且缺乏相应的经费支持;结合国内外研究来看,未来空间焊接发展方向仍集中在空间焊接基础理论研究、空间焊接设备的开发、空间焊接材料研发、空间焊接工艺地面模拟、焊接质量评定技术开发等方面,但空间固态连接技术、金属基复合材料空间环境下焊接性研究、空间桁架及薄壁导管等典型空间结构的焊接工艺、焊接过程自动化技术研究将会成为近几年在轨焊接的研究热点。

3 基于带材的在轨塑性成形制造技术发展

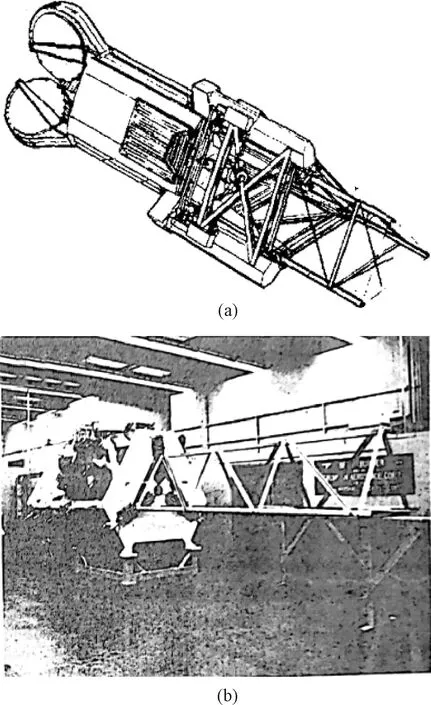

基于带材的在轨塑性成形制造技术发展起源于上世纪70年代,美国NASA兰利研究中心(LaRC)针对空间用桁架结构平台提出了在轨制造,即通过向太空发射原始的带状材料及制造设备,利用设备对原材料进行塑性成形、焊接、装配等一系列工序后自动生产出桁架梁各个部分,并在轨组装成大型结构,如空间平台。NASA/JSC资助了一项名为“空间结构自动化制造实验定义研究”(SCAFEDS)的项目,两种空间梁制造机器在1978年被同时开发出来,其中一台由美国通用动力的康维尔分部制造,以复合材料作为原材料进行塑性成形制备梁结构,如图7(a)所示,另外一台由美国格鲁曼公司制造,如图7(b)所示,采用铝作为原材料进行梁制造[44]。

图7 SCAFEDS“梁建造者”两种设备图Fig.7 Two equipment diagrams of “Beam Builder”

该技术最大的优点就是可以实现原材料的高密度包装发射入轨,在太空中利用设备进行连续塑性成形制造,建造大型空间平台,该设备的关键技术是梁帽成形和超声波焊接,但该设备的尺寸过于庞大,相当于一辆皮卡,严重的限制了其应用。在后续的研究中格鲁曼公司考虑到双纤维/热塑性树脂复合材料在热瞬变期间变形小,热膨胀系数几乎为0,且轴向刚度是铝的2.5倍,密度是铝的0.91倍等一系列优点,转向开发复合材料的桁架梁建造器[45];1980年,LaRC研究了连续石墨纤维增强材料的拉挤工艺在轨制造的潜力,结果表明,通过使用拉挤卷材和在轨制造,包装密度提高了132%,并且有效负载量需求减少了56.3%[46]。1980~1990年之间,美国在轨塑性成形制造桁架设备开发进入快速发展期,期间申请了多项专利,例如Jack A.Kinzler申请的“结构构件、方法和装置”,专利号为4237662,其装置如图8所示[47]。2013年在NASA“小企业创新研究”合同的支持下,TUI公司在进行“蜘蛛制造”技术的同时开发了“Trusselator”设备,而该设备被认为是实施‘蜘蛛制造’体系结构关键的第一步,前期的“SCAFEDS”项目正是Trusselator概念的前身,其第一阶段的工作重点是创建一阶复合桁架结构,为验证技术可行性,设计了一种能够加工碳纤维/PEEK原料胶带形成长连续长度的复合材料桁架的原型机,如图9所示,并以5 cm/min的速度演示了10 m桁架的制造,在实验室环境中成功进行的第一阶段测试使Trusselator技术成熟度达到TRL4[48]。通过对桁架样品进行力学测试,结果表明,与飞行传统可展开桁架技术相比,桁架样品具有更高的“抗弯刚度效率”。

图8 一种桁架在轨制造设备图Fig.8 Drawing of a truss on-orbit manufacturing equipment

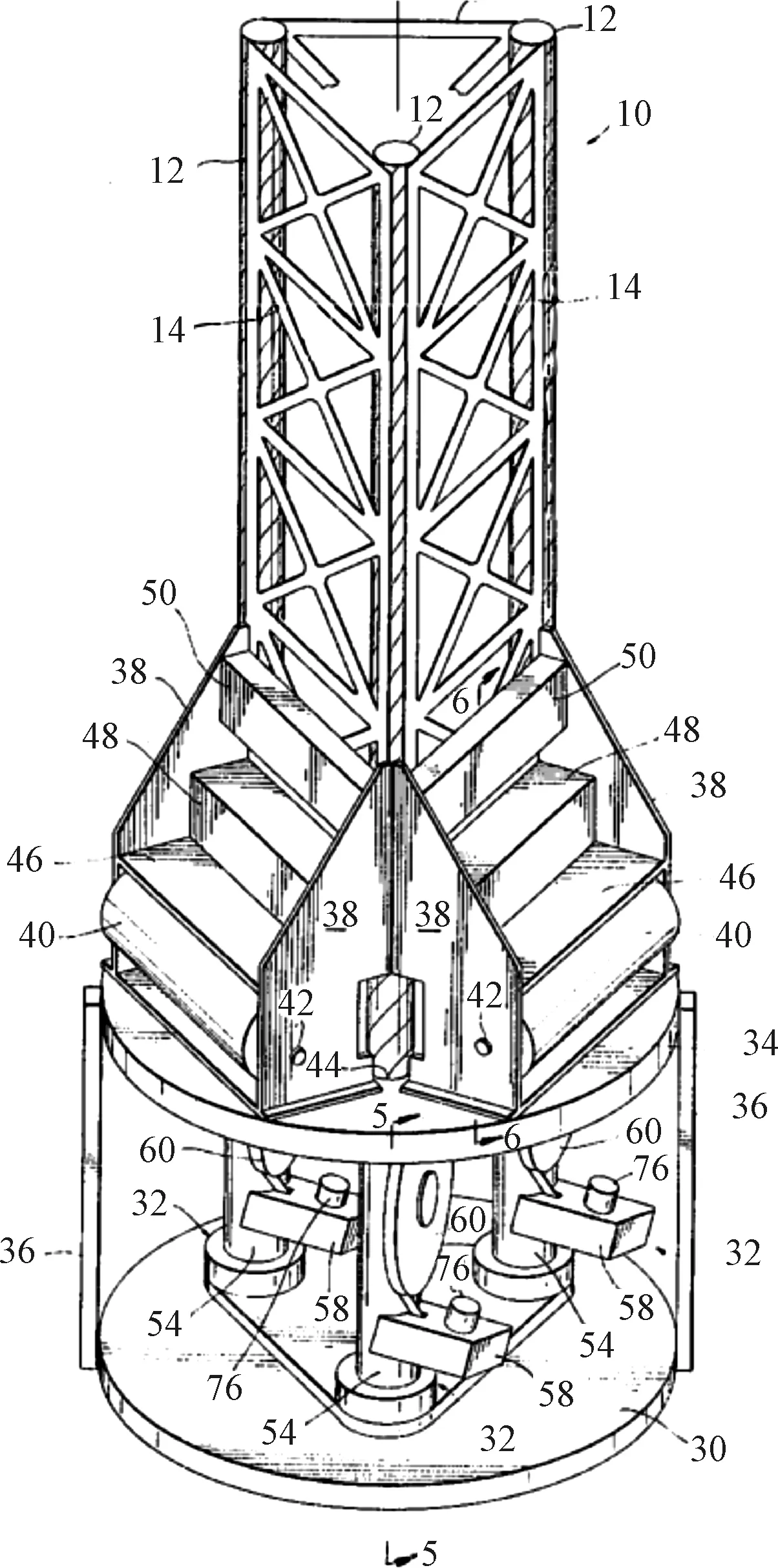

而中国关于带材塑性成形在轨制造的研究报道不多,2018年哈尔滨工业大学姜生元等申请了“基于组件连接成型的桁架在轨建造系统及在轨建造方法”专利[49],其原理也是利用带材在轨成形桁架结构,但是具体塑性成形细节并未批露;2019年北京科技大学韩静涛教授团队与航天五院北京空间飞行器总体设计部联合正在进行基于带材的冷弯成形在轨生产中空桁架杆的研究,设计的原型样机原理图10所示,并已获专利授权[50],其主要原理为利用原型样机采用带材螺旋冷弯成形技术快速生产桁架杆件,其速度可达到5 m/min,连接形式主要采用咬口连接形式,不涉及机械连接、焊接等工艺,方法简单,且性能可靠,相关的研究工作正在进行中。

图10 基于带材冷弯成形桁架原理图Fig.10 Schematic diagram of cold-formed truss based on strip

对于带材在轨塑性成形制造技术来讲,目前比较成功的就是美国的Trusselator项目,其技术成熟度达到TRL5[51],其他的项目仍在地面实验室研究阶段,该技术需解决的关键问题主要有三个,第一是设备体积问题,纵观目前的在轨塑性成形桁架一体机设计,成形工序相对较多,普遍体型巨大,且结构复杂,难以抵御苛刻的火箭发射段力学环境,如何尽可能的使设备设计简单化并有效减少成型设备体积成为制约其技术发展的首要因素;第二是微重力条件下的塑性成形问题,相对于在轨3D打印和焊接技术来说,塑性成形过程不涉及熔滴凝固等问题,受微重力影响要小的多,但是微重力条件下塑性成形机理相对滞后,须展开深入研究;第三是塑性成形过程中的功耗问题,带材塑性成形过程中变形抗力较大,因此对能量需求强烈,而考虑空间站的能量供给限制,未来低功耗设备与成形材料选择(塑性好易变形的材料强度低;而高强韧性材料变形困难)将十分关键。未来带材在轨塑性成形技术的发展重点将集中在设备小型化及高强高塑带材的优化等方面。

4 在轨原位制造技术发展现状

太空原位制造技术主要是指在空间站、月球、火星及其他太空基地表面利用其自身原材料来进行零件制造的工艺,该技术是未来实现载人深空探测任务必不可少的一项技术。

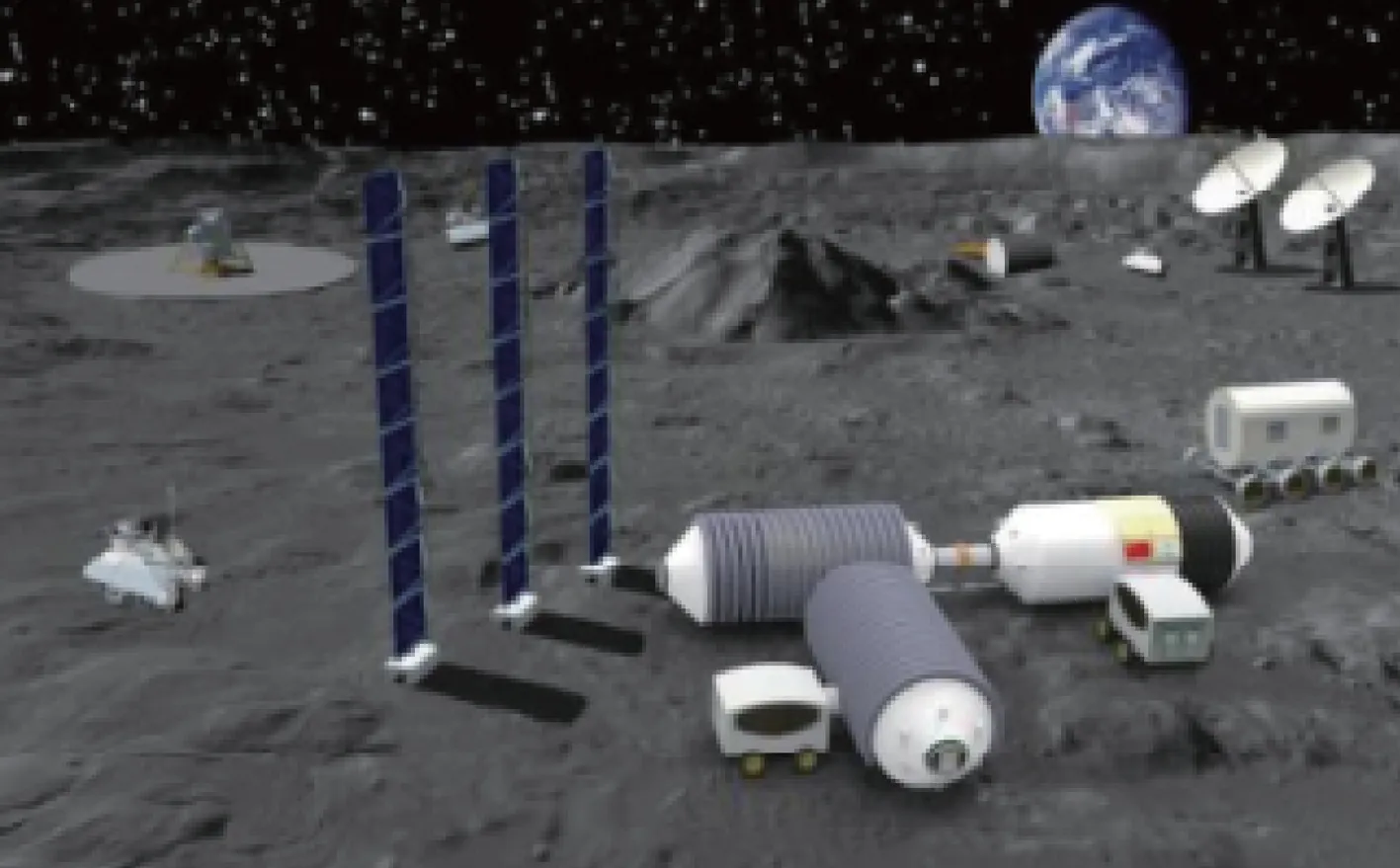

20世纪60~70年代美国所完成的6次阿波罗登月任务从月球取回的土壤,包含月岩石、矿样、沙土及尘埃等共382 Kg,前苏联自动探月飞船也取回300 g的月球土壤[52]。这些月壤为地面进行太空原位制造技术的实验研究提供了宝贵的原料,马歇尔宇航中心和明尼苏达大学等科研机构还开发出了JSC-1、MLS-1等一系列月球土壤模拟样本。美国华盛顿大学研究团队研究了类月壤材料的激光制造技术并成形出简单的形状样件。NASA马歇尔空间飞行中心在对月壤电子束选区烧结工艺可行性研究中发现月壤矿物中包含了大量的铝、钛、铁等金属元素,因此未来有可能直接利用月球表面原材料进行原位制造,但是存在如何优化工艺以获得足够强度的结构零件及如何解决材料脆性的问题,为避免该问题,NASA研究人员采用铝粉作为粘结剂与模拟月壤混合进行了电子束选区烧结实验,但相关的性能数据未见后续报道[53]。2017年美国西北大学Shannon L.Taylor等人介绍了一种利用直接挤压3D技术对JSC-1类月土壤烧结制造蜂窝结构多孔月球长方体微桁架,并对其微观结构、压缩特性、铁磁特性进行细致研究,该方法可用于原位制造建造材料的微桁架,比如月球上的栖息地[54]。2019年美国克莱姆森大学M.Z.Naser综述探讨了从月球和火星等地外建筑材料以及混凝土衍生物在行星原位建造中实用性,还给出外星空间环境中原位生产建筑材料的加工技术,如熔融/烧结、干混/蒸汽注入、冷压等,并重点介绍了新兴趋势和未来的研究方向[55]。我国目前在月球原位资源大型设施3D打印技术的研究还停留于设想阶段,中国空间技术研究院载人航天总体部率先开展了月球基地建造的概念研究工作,并对月面设施制造的方案和技术途径进行了研究,设计的月球基地概念如图11所示[56],相关的原位制造研究还未开展。

图11 月球基地初步建造规划方案Fig.11 Preliminary construction plan for the lunar base

目前关于太空在轨原位制造技术主要集中在美国,其在太空探索中处于领先地位,太空原位制造技术代表了未来在轨制造技术的研究方向,该技术可最大限度的利用原位资源,降低发射成本,并可作为未来深空探测的补给基地,但受目前的技术限制,相关研究主要在实验室阶段,还未进行太空原位制造验证,但这些前沿研究可为未来重大在轨航天工程的实施提供必要的技术储备,美国研究机构在这方面的关注对中国的在轨航天事业发展方向具有非常重要的参考意义。

5 关于中国在轨制造技术发展的思考

国外的航天机构尤其是以美国国家航天局NASA为首,太空在轨制造研究方面已有60多年的发展历程,取得了很多丰硕的成果,相比较而言,中国近几年在轨制造方面虽取得了一些成绩,但对太空制造的探索仍处在摸索阶段,国外许多成功的经验值得我们借鉴和学习,中国在轨制造技术要取得长足的发展,需重点关注以下三个方面:

1)在总体规划方面,要有长远而清晰的发展计划,加强基础创新,避免盲目跟风。

空间在轨制造技术的发展离不开国家航天任务的牵引,因此制定一个循序渐进、有简到难、布局合理、前瞻性强的长期发展路线图就尤为重要,如NASA为在轨制造技术规划了从地面失重飞机验证、国际空间站应用到深空探测等清晰明了的“空间在轨制造技术发展路线图”;在技术研发方面,注重多头并进,从在轨3D打印技术到外太空原位制造均有探索,为太空制造发展途径增加更多的可能性。要发展在轨制造技术,新材料、新工艺、新装备的研究必不可少,这需要时间的积淀,美国在新材料、机械、数学、控制工程、材料力学、动力学、自动化等基础学科的长期投入已显现出非常巨大的创造力和创新潜能,而中国在相关学科方面的发展还有很大的差距,基础学科重视程度不够,创新潜力匮乏,虽然中国近些年来在航天技术上取得了骄人成绩,但更多是跟随、复制、模仿、验证他人的技术,原创性的技术创新不足,必须加强基础创新,并结合国内航天技术发展特点,尽快制定出符合中国发展、思路清晰、目标明确、具体可行的在轨制造发展规划及总体方案,多重视与在轨制造技术相关的先进材料制备方法、精密制造设备、交互控制技术等创新内涵丰富的综合性基础技术的研究投入,注重基础性、系统性、原创性,争取能产生出一批重要的开创性研究成果,为在轨制造技术的发展奠定坚实基础。

2)注重关键核心自主技术研发,重视学科交叉融合。

美国、英国及德国等航天强国之所以在相关技术领域领先,还在于其善于集中统筹各方力量,集中突破空间在轨制造领域关键核心技术。在NASA和ESA部署的项目中,一个典型的特点就是以MIS为代表的初创型企业参与度很高,国家层面的航天研究机构加上广泛的社会企业共同努力,成就了一大批关键核心技术的突破。而中国目前的在轨制造技术领域基础及经验积累方面相对薄弱,但可跟踪美国、俄罗斯的最新发展动态,针对在轨制造技术的核心热点问题,集中国内的顶尖技术团队及实力雄厚的航天科技企业进行联合攻关,力争率先提出一些新概念、新原理、新方法、新技术,以实现弯道超车。比如在设备/工艺的空间适用性、设备功能性模块设计、人机交互技术、在轨制造低功耗、高精度、多功能等方面实现重大突破。要实现关键核心技术的突破,必须注重学科交叉融合。因为在轨制造技术属于多学科交叉、工程技术与基础科学并重的研究领域,涉及材料、物理、化学、控制、先进制造等多个学科,尤其是在微重力、高真空、交变温度的复杂太空环境中,新材料的在轨制造涉及诸多新问题,单纯的学科理论已无法解决,以材料熔凝制造来讲,就涉及流体物理中的驱动对流、熔滴悬浮、空间凝固界面动力学、流动成型、组分运输、黏结固化等诸多科学新问题,必须深入开展交叉学科的基础理论才能解决。

3)加大实验硬件投入,利用空间实验平台,加强国际合作,提升在轨制造能力。

在轨制造技术的快速发展,离不开太空失重模拟环境等硬件条件的支撑,如日本北海道的落井设施(为当前获微重力时长最长的自由落体装置),乌克兰巴顿研究所的“Ty-104”失重飞机、俄罗斯空间模拟舱、国际空间站等;中国在这些空间试验硬件条件上还有所欠缺,必须加大投入。当然,中国自主建造的空间站将于2022年建成,势必会大大推进在轨制造技术的发展。在经济全球化的今天,要想更快的推进科技发展,国际合作就非常必要,它可有力的推进技术创新、技术发展、有利于科技成果的互惠互利,中国可以主动加强与美国、俄罗斯、英国、德国等航天强国的航天科技交流,科技人员的定期交流互换,先进成果开放与共享,以促进技术的创新和快速发展,迅速提高在轨制造能力。但是我们也必须清醒的认识,历史的经验告诉我们“打铁还需自身硬”,只有自身科技实力的强大,掌握了核心技术,才能在国际舞台上有自己的话语权。

6 结束语

空间在轨制造技术是大型空间结构构建、保证在轨和在研航天器在复杂空间环境中长寿命、高可靠运转,降低航天发射成本以及在全寿命周期内完成既定任务目标的关键技术之一,已成为各航天强国的研究热点。本文针对在轨制造技术的发展进程,从在轨3D打印技术、在轨焊接技术、基于带材在轨塑性成形制造技术、在轨原位制造技术等四方面进行了分类归纳和评述,指出相关技术当前发展过程遇到的一系列瓶颈问题,并结合国外在轨制造技术成功经验给出中国在轨制造技术需重点努力的方向。未来的在轨制造技术将趋于向更高精度、更快速度、更智能化方向发展,中国即将建成的空间站也将成为在轨制造技术验证和试应用的绝佳平台,可以预见,在不久的将来在轨制造技术必将在中国的航空航天重大战略任务中迎来发展的春天。