基于3DMINE的三维地质模型在石灰岩矿资源量估算中的应用探讨

李赵阳, 周文文, 苗智聪

(中国建筑材料工业地质勘查中心湖北总队,湖北 武汉 430030)

随着计算机硬件及软件技术的发展,数字化成为时代发展的必然趋势,矿产勘查领域同样在这场数字化浪潮中有了飞速发展。自1993年加拿大工程地质学家Simon Houlding提出三维地学建模(3D Geosciences Modeling,3DGM)以来,国外三维建模技术发展迅速并日趋成熟,目前获得原国土资源部及中国矿业权评估师协会认可的国外矿产资源估算软件主要有英国的DATAMINE、美国的MINESIGHT、澳大利亚的Micromine和Surpac[1]。国内三维地质建模技术起步较晚,能实现真三维的地质建模软件较少,主要有3DMINE及DIMINE。目前,除油气及有色金属矿以外,大多数地质勘查项目仍未进行三维地质建模应用,未来三维地质建模系统发展前景十分广阔[2]。

目前,3DMINE软件在矿产资源量估算中应用广泛,已应用于金属、非金属、核工业、煤炭、建材等固体矿产领域,在地质勘探数据库管理、矿床地质模型建模、露天及地下采矿设计和矿山三维可视化管理方面具有其独特优势。在金属矿勘查领域,该软件应用已较为成熟,但在非金属矿勘查领域,尤其在石灰岩矿勘查中,其应用仍处于起步阶段。此次工作针对石灰岩矿山,发掘了软件在使用过程中可简化的操作步骤,可为该类型矿山在后续使用该软件提供指导及建议,使其能更好地服务于生产活动。

此次三维地质建模工作基于3DMINE软件,通过导入处理后的无人机实测矿区地形数据,建立三维地表模型;通过建立矿区化学分析测试数据(及)钻孔数据库,为剖面创建提供了数据基础[3];通过确定开采边界及开采边坡角,圈定勘查线剖面上矿体空间边界;利用边坡线及地表工程控制,在剖面上确定不同资源量类别范围,并形成闭合曲线;通过确定勘查线之间矿体对应关系,建立矿体的实体模型;建立实体模型,根据其空间展布形态及大小,建立块体模型;通过对块体及次级块体赋值,从而能够对矿床资源量进行精确估算[4]。

1 矿区概况

矿区大地构造位置位于扬子准地台上扬子台坪之钟祥台褶束;岩层产状平缓,变化较小,倾向为215°~270°,倾角一般为5°~24°。矿体来自二叠系下统茅口组第二段(P1m2),矿石类型主要为生物碎屑灰岩。

该矿床成因类型属沉积型,总体呈层状单斜产出。矿体延伸长度>1 400 m(工程控制1 200 m),整体连续性较好。根据以往类似矿床勘查经验,将本矿床勘查类型定为Ⅰ类[5],此次工作程度为勘探,圈定控制资源量的勘查工程间距为400 m,以200 m工程间距控制探明资源量。勘查工程揭露及控制结果表明,矿体出露宽度为179.13~452.52 m,厚度为55~84 m,平均厚度为68.9 m,厚度基本稳定;矿体单工程平均品位:CaCO3+MgCO397.38%,MgO 0.41%,黏土质及残渣1.89%;单样品位主要化学成分变化系数较小,矿体内部结构稳定,无夹层,矿体形态整体较为简单。

2 地表模型建立

在建立矿区控制点后,采用无人机对矿区地形进行高精度航测,后由测绘人员进行实地补测。经修测和检测无误后,对最终数据加以修正完善,经南方CASS软件处理生成矿区地形图(图1)。将处理后的高程数据导入3DMINE,导入后的数据需进行清理查错、清除重复点、清理冗余点、清除钉子角及自相交线,然后生成DTM面。

图1 矿区范围内地表模型DTM面Fig.1 Surface model DTM surface in mining area

模型建立要点:无人机航测数据量巨大,需进行前置处理,否则后期建立模型过程中会因局部数据量过大造成DTM面加载过慢,并造成后期实体与面之间的布尔运算过程无响应或崩溃;CAD格式带属性的地形线导入系统过程中亦需要检查地形线交叉重叠、无属性高程及“钉子角”问题。

3 勘查工程数据库建立

3DMINE钻孔数据库主要包括两大部分内容一部分为控制矿体深部形态的钻孔,另一部分为控制地表矿体分布的探槽。3DMINE中将探槽数据视为钻孔数据,导线方位角及倾角视为钻孔不同深度的测斜数据,其数据录入方式与钻孔相同。

3.1 数据录入

钻孔数据库底层依赖于微软的ACCESS数据库管理系统,数据以表的形式存储于数据库中,此次共录入17个钻孔(含探槽)。数据录入表的过程中,需注意字段类型、字段长度及数字精度的设置,否则会引起后续数据库数据提取后的计算错误。数据录入后需用系统钻孔数据检查功能,检查钻孔的分析测试数据及钻孔孔深与取样位置是否存在逻辑错误。

3.2 数据显示

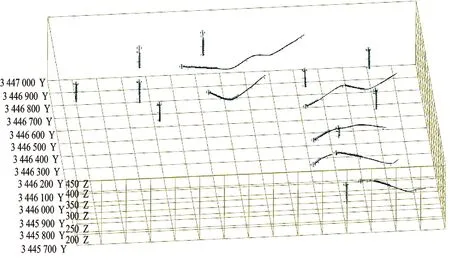

将17个钻孔数据录入检查无误后,在3DMINE左侧层浏览器中右击钻孔数据库,点击显示,进行钻孔数据库显示风格设置,可显示全部及部分钻孔,在钻孔两侧可分别设置显示样品、样段、样品号及岩性品位信息等。钻孔数据的显示能极大提高数据可视性,能直观分析矿区内矿体品位分布及矿体展布形态(图2)。

图2 钻孔数据显示Fig.2 Drilling data display

数据库建立要点:基于系统内部特点,探槽及钻孔数据均以钻孔形式存储调用;在数据录入过程中,特别需注意字段类型设置,字段类型直接影响数据存储形式及后续数据库数据调用;数据输入后,利用系统内置检查功能逐一检查各项数据,直至弹出0条错误记录为止。

4 勘查线数据导入及矿体圈定

4.1 剖面数据导入及显示

根据钻孔测试结果,对勘查线剖面矿体边界按照边坡设计角度进行矿体圈定,剖面上分别确定探明资源量块段、控制资源量块段及推断资源量块段,并依次编号。勘查线剖面矿体圈定后,需将二维的勘查线剖面放置于三维的矿区DTM模型中,通过系统中的坐标转换功能,将二维的剖面图准确转换于三维视图中(图3)。

图3 二维勘查线数据三维可视化显示Fig.3 3D visualization of 2D exploration line data

4.2 矿体圈定原则

此次工作矿体按照一般工业指标[5]进行圈定,钻探工程及测试结果显示矿体内部无夹石。单工程控制的矿体,以工程间距1/2尖灭,沿勘查线两侧方向,均以1/2工程间距平推,向下以≤55°边坡角下切至最低开采标高;当矿区外推边界位置在1/2工程间距范围内时,以矿区边界处≤55°边坡角向下切至最低开采标高。

4.3 实体模型建立

实体模型按资源量类型分批次建立,依次按照探明资源量、控制资源量、推断资源量分别确定每条勘查线对应资源量的范围,确保资源量范围曲线为封闭曲线后,把该范围以选择集的形式保存[6]。将同一资源量类型的资源量范围线全部处理保存完毕后,利用实体菜单进行三角网的勾连,期间需注意辅助线的运用,同时注意三角网的自相交、无效边及开放边,否则实体无法通过验证。通过验证后的实体即为不考虑勘查线间地形起伏的数学模型,因此还需将该数学模型与地表模型进行布尔运算,通过布尔运算保留地表模型以下的实体,即可建立对应该种资源量类型的真三维模型(图4),此时可用实体菜单中的实体体积功能,对该实体体积进行初步计算。

图4 矿体空间展布三维模型Fig.4 3D model of orebody spatial distribution

实体模型建立要点:此次矿体圈定充分依赖化学分析结果及勘查线剖面图,因此在实体模型建立前,需保证测试结果及勘查线剖面图的正确性,否则将直接影响矿体在勘查线间的三维形态;同时,在实体模型建立过程中,需充分灵活利用实体工具并手动调整部分三角网,需将自相交的三角网、无效边及开放边逐一清理完毕,以得到能通过验证的实体。

5 资源量估算

本矿床属沉积岩型矿床,矿体整体呈单斜产出,矿体形态较为稳定;在勘查过程中,勘查线也基本垂直矿体总体走向,相邻勘查线间矿层基本能相互对应,因此勘探成果中资源量估算方法采用平行断面法。用平行断面法对矿区内探明资源量进行估算,结果显示矿区范围内总探明资源量为676.7万t。

5.1 块体模型建立

在3DMINE中,资源量的估算基于地质统计学的估算方法,主要考虑了矿石空间范围内品位的变化,通过变异函数对每一个块体及次级块体进行赋值。根据实际开采需求,块体尺寸定为5 m×5 m×1 m,次级块体尺寸为2.5 m×2.5 m×0.5 m,块体尺寸不宜设置过小,否则会造成后续系统处理数据量过大,导致计算机运算量过大、响应缓慢。同时更小的块体尺寸对最终计算数据精确度影响极小,因此块体尺寸根据需要设置即可[7]。

在左侧层浏览器中,在块体模型上右击建立新属性,此次制灰用石灰岩矿主要为计算矿石总重量,即求出矿石体积及密度,矿体实体模型已建立完毕,因此块体属性仅需设置密度一项即可,属性名为矿石密度,设为浮点类型,默认值设置为-1。

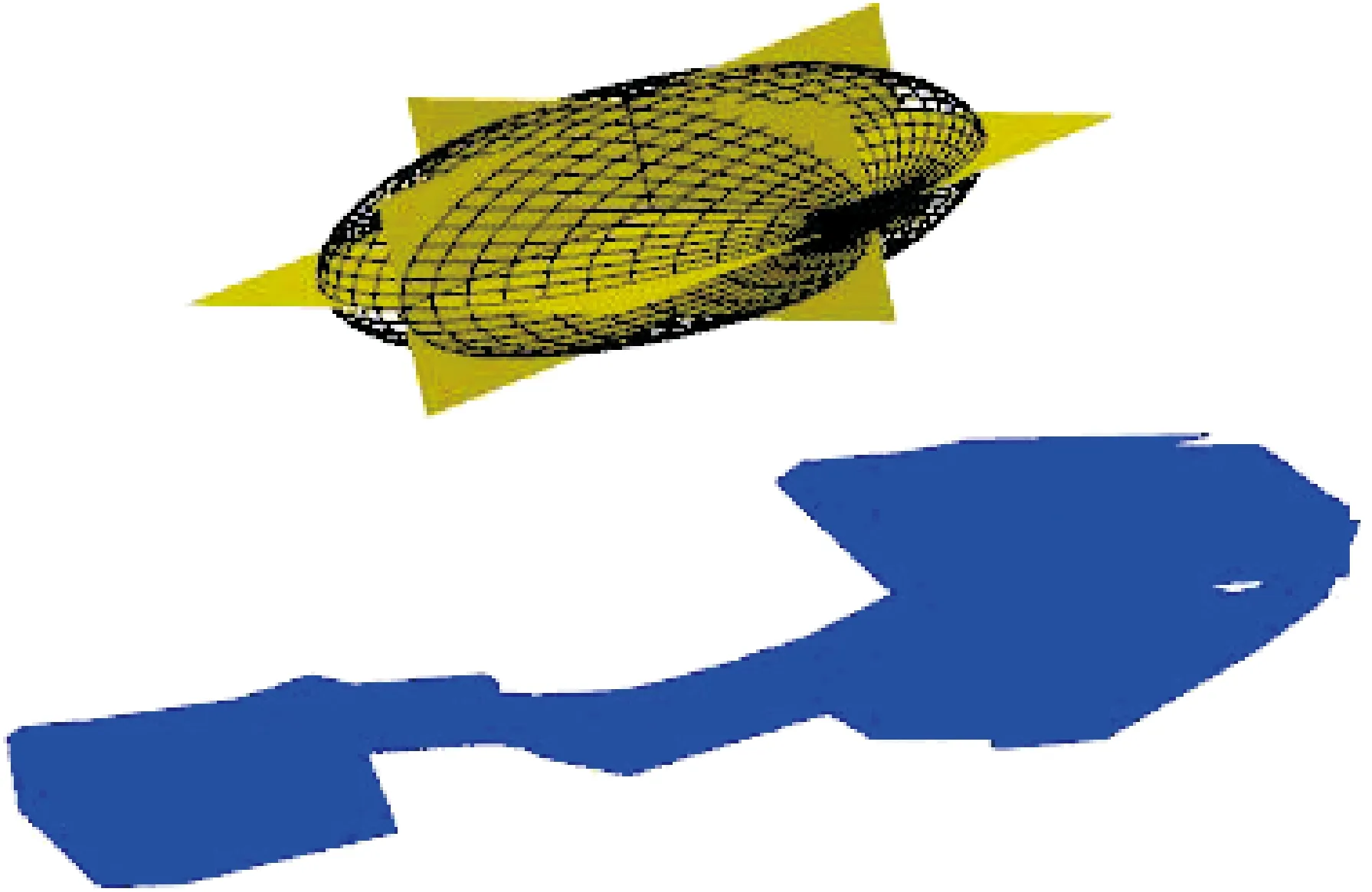

5.2 搜索椭球体参数的确定

搜索椭球体参数的确定需根据矿体产状及工程间距确定,矿体整体呈单斜层状产出,总体走向为北西—南东向,产状平缓且变化较小。椭球体主轴方向一般与矿体走向方向保持一致(图5),次轴方向设为倾向方向,厚度方向设为短轴方向,主轴搜索半径一般为矿体走向方向控制距离的1.5~2.0倍[8],此次设为300,次轴半径为矿体在倾向方向工程控制距离的1.5~2.0倍,短轴厚度为矿体平均厚度,主轴方位角为在XY平面内矿体走向方向,主轴倾角为矿体与XY平面的夹角,次轴倾角为矿体倾向方向与XY平面的夹角。此次矿体在走向方向控制总长度为1 200 m,倾向方向控制长度约270 m,矿体平均厚度为68.9 m,因此主轴/短轴设为4,主轴/次轴设为1,经测量主轴方位角设为140°,主轴倾角-6°,次轴倾角-12°。

图5 搜索椭球体与矿体形态对比Fig.5 Comparison between search ellipsoid and ore body shape

5.3 距离幂次反比参数的确定

在距离幂次反比参数的确定中,原则如下:当矿体品位变化较小时,幂值取小值;当矿体品位变化较大时,幂值取大值[9]。此次制灰用石灰岩矿矿石密度变化极小,幂值取2。

5.4 资源量估算

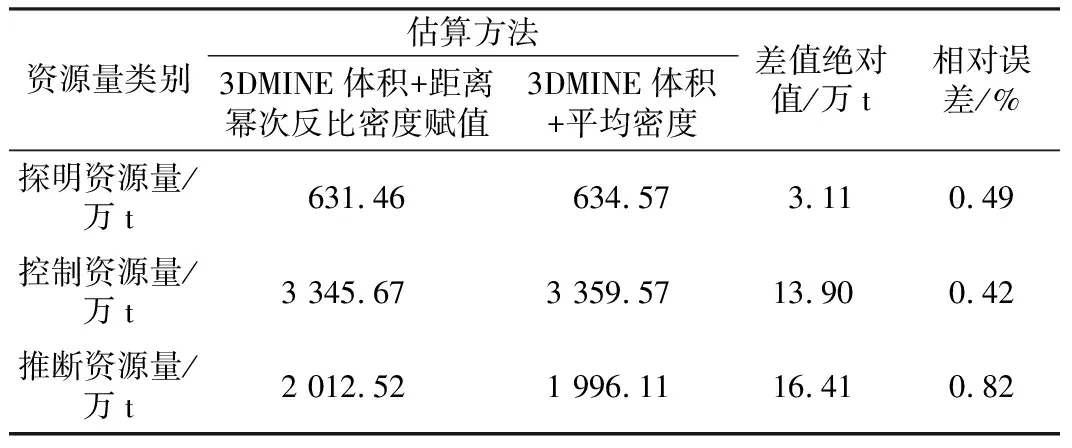

采用距离幂次反比法对矿体密度进行估值,矿体密度变化较小,且此次密度样测试较少,经距离幂次反比估值后与平均值相差极小,测试结果显示矿石密度最小为2.56 g/cm3,最大为2.69 g/cm3,均值为2.65 g/cm3。经距离幂次反比对块体密度进行赋值后估算可得,勘查区共有制灰用石灰岩矿探明资源量631.46万t,控制资源量为3 345.67万t,推断资源量为2 012.52万t(表1)。

表1 资源量估算结果对比Table 1 Comparison of resource estimation results

5.5 估算结果对比分析

此次采用3DMINE体积+平均密度估算结果为634.57万t,估算差值绝对值为42.13万t,相对误差百分比为6.22%,计算结果可靠。

经对比,此次使用3DMINE三维模型估算的资源量结果小于平行断面法估算的结果,误差产生的原因主要有两点:①勘查线间地形起伏对资源量估算存在影响,平行断面法计算过程中无法对勘查线间地形起伏作出修正,在考虑引入辅助剖面纠偏的前提下依然无法保证两勘查线间地形均匀变化;②平行断面法计算中采用的数学计算公式为标准数学模型计算公式,与矿体空间真实形态存在偏差。使用3DMINE三维模型可进行全三维形态立体建模,对矿体形态刻画更加精确,精度上远优于传统的平行断面法。

因此,从二者对比分析可以看出,传统平行断面法在计算过程中,对矿体形态控制存在天然缺陷,对资源量估算表现为粗线条,优点是计算简便快捷。3DMINE三维模型建模则可精确刻画矿体三维形态,能在现有数据精度下,最大程度展现矿体空间形态,准确反映矿石体积及重量,缺点在于建模前置程序较多,需大量数据采集录入。

6 结论及建议

(1) 3DMINE软件在固体矿产勘查领域具有广泛适用性,尤其在对矿石品位具有很高指标要求的矿山(如贵金属矿山),其采用的距离幂次反比法相比传统的算术平均法更具科学性。

(2) 3DMINE软件使用简便,数据兼容性良好,可直接导入无人机数据、普通仪器测量数据和制作好的地形数据,且对勘查阶段及工程间距无要求。通过3DMINE三维视图的建立,能直观反映矿区地形地貌特征和矿体空间分布形态,相比传统的平行断面法,其计算过程更直观。

(3) 与金属矿山相比,石灰岩矿山资源量估算实际应用差异性明显,采用3DMINE软件建立矿体实体模型后,可将矿石平均密度直接应用于全矿区资源量计算,并进一步简化后续块体模型参数设置,提高软件操作便利性。

(4) 在资源价值较高且对首采区资源量精确程度要求较高的矿山,使用3DMINE软件进行矿体三维重建能为矿山开采及投资决策提供更坚实的依据。

(5) 数字化矿山建设是矿业开发的必然方向,此次制灰用石灰岩矿山模型的建立及应用为后期数字矿山建设提供了良好的示范。