一种超声波雷达自动检测方法及实现*

杨立成 ,李云逸 ,张雨龙

(中国船舶集团公司第七一一研究所,上海 201100)

随着汽车行业发展以及人民生活水平提高,汽车需求量不断增加,随之而来的是,汽车电子行业快速发展,需求量也逐年攀升。传统手工生产模式逐渐无法满足社会要求,由此必然带来行业的自动化发展转型。通过自动化提高产品产量,压缩生产成本,提高过程管控能力,成为很多企业的选择。随着生产速度及产品质量要求的提高,一种能快速对产品进行检测的生产下线的自动化检测设备就显得尤为重要。针对以上情况,结合实际需求,研究小组设计了一种超声波雷达生产下线的自动化检测设备[1-4]。

1 设备设计方案

1.1 机械设计

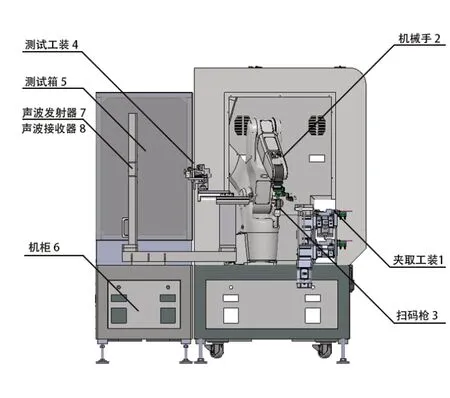

系统机械设计如图1设备侧视图、图2设备结构图所示,设备主要组成部分有机械手、扫码枪、流入流道、流出流道、夹取工装、两个测试箱、机柜。在正面机壳上有PLC控制触摸屏、上位机控制触摸屏、测试机控制触摸屏、启动暂停急停按钮、气压显示屏及气压控制旋钮[5-6]。

图1 设备侧视图

图2 设备结构图

流入流出流道使用传送带运输,并配备有专用载具运输超声波雷达。传送带宽度与载具一致,长度与机台一致,并使用防静电皮带以消除静电对测试的影响;载具使用PVC材料根据雷达形状进行机加工制作,底部使用金属片防止静电,并且载具具有唯一编号用以识别。

测试箱与外部通过钣金件隔开,外部具有针对雷达定制的测试工装,测试工装通过钣金上开口与测试箱内部固定工装正对。固定工装上装有声波发射器和声波接收器。测试箱内侧贴有吸音棉,外壳钣金件中间夹有吸音棉,通过吸音棉达成测试箱内的声波暗室,隔绝外部影响,提高测试准确度。另外,测试箱内配有温湿度感应探头随时监测测试环境,保证测试环境符合要求。根据实际要求测试工装可适配不同型号超声波雷达,以匹配生产需要[7-10]。

1.2 电气设计

电气结构图如图3所示,本设备使用三菱PLC作为设备主要控制器,配有工控机用于数据记录、与中控机服务器通信,每个测试箱配有一台测试机、一台开关电源、一台万用表,另外使用UPS保证设备数据安全,电气设备都放在如图1所示的机柜中。

图3 电气结构图

测试机配有发射器驱动板卡、雷达驱动板卡、麦克风板卡。在测试工装上配有雷达接口,分别与雷达驱动板卡和开关电源相连,雷达驱动板卡负责与雷达通信进行测试控制及数据写入,开关电源负责为雷达供电,万用表可检测雷达静态电流。另外,测试工装上还有一颗麦克风与麦克风板卡相连,作为雷达接收声压标准。测试箱内固定工装上装有声波发射器和一颗麦克风,声波发射器与发射器驱动板卡相连用于雷达接收测试,麦克风与麦克风板卡相连用于雷达发射测试。

1.3 测试流程

设备整体控制以PLC为主,可通过触摸屏在手动模式下控制设备各部分单独运行或在自动模式下按规定流程运行。测试部分主要由测试机控制,PLC控制机械手按流程放入测试工装后,测试机按流程进行测试,测试结束后将结果返回给PLC。上位机用于与扫码枪通信,获取雷达编号用以匹配数据,同时负责将检测数据上传中控机以记录数据。

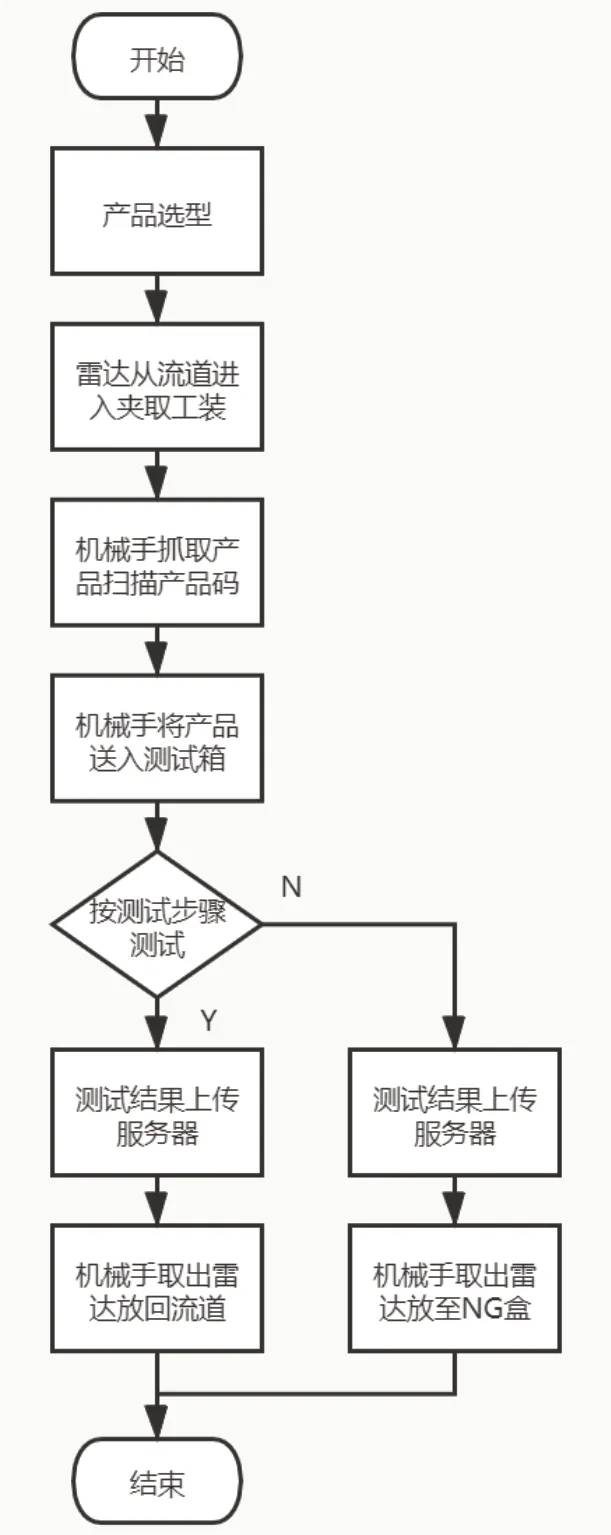

设备运行流程如图4所示:

图4 设备运行流程图

1)开机前进行产品选型,选型后设备回归原点并设置为自动运行模式;

2)雷达在载具中从流道进入夹取工装,由机械手夹取雷达;

3)机械手夹取雷达至扫码枪前,对产品进行扫码,由上位机对二维码进行记录;

4)扫码结束后机械手将雷达放入测试工装,测试工装通过设置产品型号进行固定并推入测试位;

5)测试过程中下一组雷达进入固定工装从步骤2开始;

6)测试机按测试流程进行测试,测试结束后将结果返回给PLC;

7)PLC将测试结果发送给上位机,上位机将数据与二维码匹配后上传至服务器;

8)PLC根据测试结果控制机械手夹取雷达,并把下一组雷达放入测试工装,如果测试OK则将雷达放回夹取工装,从流道进入下一工站,如果测试NG则将雷达放入NG盘。

测试流程如图5所示:

图5 测试流程图

1)雷达到测试位时测试工装对雷达进行连接,电源为雷达供电,测试机与雷达通信;

2)测试机读取万用表电流值,判断雷达静态电流是否在范围内并进行数据记录,OK则继续后续测试,NG则记录错误后结束测试;

3)测试机读取雷达内软件硬件版本并与标准进行比对,OK则继续后续测试,NG则记录错误后结束测试;

4)测试机在雷达内写入测试参数进行测试初始化;

5)测试机读取雷达内温度传感器数据并进行记录;

6)设置雷达在发射模式,启用固定工装的麦克风,对雷达发射声波声压进行测试,通过调整雷达电流至声压符合范围则测试OK,调整雷达频率测量雷达频率响应,记录此时电流与最大输出对应频率;若电流达到最大值时声压仍不满足则判定NG,记录错误后结束测试;

7)通过雷达板卡读取发射测试余震数据,判断余震时间是否在范围内,OK则继续后续测试,NG则记录错误后结束测试;

8)配置雷达在接收模式,启动声波发射器,通过测试工装麦克风校验声波发射器声压,调整声波发射器声压至指定区间,完成后读取雷达接收强度,调整雷达增益至雷达接收强度符合范围则测试OK,记录此时增益,若增益达到最大值时接收强度仍不满足则判定NG,记录错误后结束测试;

9)测试机在雷达内写入电流增益等参数及其他出厂设置;

10)测试结束,测试机将数据发送给PLC。

2 结论

研究小组设计了一种超声波雷达生产下线的自动化检测设备,该装置产品进入后通过皮带线进入机器人抓取工位,机器人一次抓取两个雷达送至扫码工位进行扫码,然后放入测试工位进行测试,测试内容包括:静态电流测试、雷达软硬件版本检测、发射测试、余震测试、接收测试,测试完成后将数据上传至服务器,机器人将产品取出放回流道,等待后面产品。本方法在全自动进行雷达测试的基础上大幅度提高产品测试效率,测试内容全面,可充分检测雷达是否存在问题,若雷达未达标则放入NG盒中保证流出产品品质可靠,同时对每个产品进行扫码标记并增加数据上传功能,可对产品进行追溯,也可对生产情况进行更好的评估。

经过一年的稳定运行验证,该设备测试时间约为30 s,实际使用时采取3台并联使用,实际节拍小于5.5 s,满足客户生产需求及前端生产节拍,实际应用表明该设备能很好地保证生产的质量和效率。