Profibus总线技术在智能燃料集中管控系统中的应用

杨华鑫,刘 刚,骆 杰,高 飞

(1.贵州黔西发电厂,贵州 黔西 551514;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

0 引言

为改善燃料管理效能,提高入厂验收作业效率,消除人为干扰因素,近年来越来越多电厂综合运用泛在感知、自动控制、工业物联网等技术等构建燃料集中管控系统[1],通过网络通信或总线技术与现场层设备进行连接,实现燃煤接卸输送和掺配、储存、计量、质量检测、样品管理等作业设备的远程状态监视、自动控制与反馈、自动诊断与报警、自动采集与数据管理等功能。

Profibus总线技术是国际现场总线标准IEC61158的Type3部分,是一种高速低成本通讯网络,用于设备级控制系统与分散式I/O的通讯,广泛应用于各行业工业控制[2]。

受限于缺乏统一规划设计和不同设备厂商的控制系统的技术水平,目前国内的燃料管控系统几乎没有单独设置主控单元而是借助服务器以终端服务方式对现场设备实施调度控制,采制化流水控制实质上由设备自带控制系统完成,容易形成一个个分散独立的控制孤岛,给管控系统接口对接、数据的实时获取、后期运维造成极大的障碍。结合笔者所在电厂的燃料智能检测项目和Profibus总线技术特点,探索基于燃料集中管控系统的Profibus总线应用技术。

1 Profibus总体设计原则

参照机组DCS集中控制的理念,在管控中心部署燃料集中管控系统,同时按照多分散、小集中的原则在各设备附近设置IO控制站就近接入控制信号,在保留部分常规硬接线接入外,充分运用Profibus现场总线技术,减少现场布线,提高控制精度,获取丰富状态信息,提升燃料智能检测设备故障诊断和预测性维护能力。

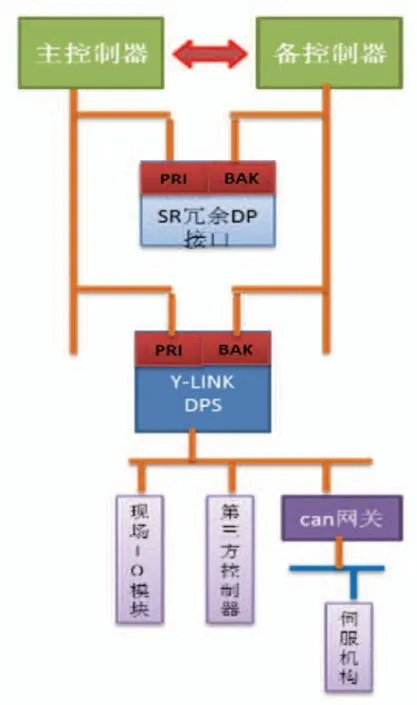

电厂的燃料智能检测系统共有IO点数约为1500点,分别在采样钢结构平台及新建采制化楼管控中心机房设置两对西门子S7-1500H冗余主控单元,同时在自动化验工作室、动力风机室、采样控制室等区域设置5个现场IO总线单元,将样桶封装与转运、样品气动输送、机器人制样设备、机器人化验工作站等设备信号,通过现场总线技术就近接入燃煤集中管控系统,图1为燃料集中管控系统Profibus现场总线构架。

图1 燃料集中管控系统Profibus现场总线构架Fig.1 Profibus field bus architecture of the fuel centralized management and control system

2 Profibus总线规划设计

2.1 总线接入规划

Profibus总线接入规划关键思路是应根据不同类型的采制智能设备的技术特点采取针对性的接入方案,最大程度提高总线接入设备的覆盖范围,压缩常规电缆的用量,提升系统集成度。

1)对于采制现场诸如缩分器皮带机、斗提机、采样头、缩分装置等数量众多的马达类设备,建议配置具有DP总线接口的驱动变频器或马达保护器直接接入到Profibus总线中。

2)在大量RFID使用场景的煤样封装和流转环节,优先选用支持Profibus-DP接口高速读写组件,以直接接入方式集成到主控单元的Profibus总线网络,以提高读写效率和准确性。对于只能提供Modbus、Modbus Tcp/ip或其他接口的RFID终端,则以网关接入到总线网络。

3)样品封装机、智能存查样柜、全自动制样、化验工作站内的伺服机构、步进电机、机械臂等智能组件以CAN open总线接口为主,目前电厂主流集中管控系统都不具备直接接入的能力,需在现场完成CAN open区域组网后,通过PB-B-CAN open总线桥接入到Profibus总线中。

4)对于具有低速RS485接口的汽车识别系统中的RFID识别、语音播报、LED电子屏幕、拦车器等设备,通过DP/ RS485耦合器或RS485/Profibus-DP网关接入DP总线。

5)部分由设备厂家配套控制柜的辅助工艺设备如空压机、除尘风机、化验室废气排放装置等大多选用的常规的PLC控制,一般都没有Profibus通讯接口,无法直接接入到总线网络,应在相应的设备控制柜内设置现场总线IO模块,通过短距离过渡的电缆(5m内)接到总线IO模块,继而接入Profibus现场总线网段。

2.2 总线冗余及可靠性设计

燃料集中管控系统的控制器、总线网络设备、通讯介质等关键部件应冗余配置[3],任何网络组件发生故障时,冗余的部件应能在系统控制器典型扫描周期内监测到并能无扰接管故障部件的功能,避免对控制器与网段上其它设备之间的通讯造成影响,同时提供在线诊断和故障定位信息,维持燃料集中管控系统正常运行。

1)现场总线控制系统的网络介质、DP通讯接口包括Master主站模块、Slave从站模块、网关设备(如Y-LINK、DP/PA耦合器、PB-B-CAN网关等)、链路设备(如DP光电转换器、中继器、终端电阻等)都应冗余配置或具备两个独立的通讯端口。

2)Profibus-DP的1类主站均应配置为系统冗余(SR)的工作模式,主备DP端口具有相同的逻辑总线地址并能相互监视对方端口的工作状态,如图2所示。

图2 Profibus-DP SR冗余原理图Fig.2 Profibus-DP SR redundancy schematic diagram

3)只有单一DP接口或不具备DP接口的从站设备(伺服机构、第三方控制器、现场IO模块等)应采用Y-LINK、DP交换机(DPS)或CAN网关等组件耦合接入到DP总线冗余控制单元。

4)燃料集中管控系统的所有DP组件和平台软件应能对总线工作状态进行连续故障检测,在线提供网络负荷、断线、短路、非法级联、令牌轮转时间TTR、站延迟时间TSDR等诊断信息。在出现故障时,诊断信息应能明确标识出故障组件和网络定位。

2.3 总线网段规划设计

Profibus总线采用RS485令牌环网技术,支持菊花型、星型、环型、混合型的拓扑结构。网段的划分就是结合采制化设备的安装位置、工艺关系、维护便利与否,并按照EN 50170、GB/T20540等相关标准将总线合理划分成若干个网段,确定网段的拓扑结构、网段主控单元及其级联分控单元的数量,分控单元下每条总线网络上连接DP站点的数量,寻求组网成本和性能的均衡点。其核心是要保证网络的基本性能,从而保障设备的长期安全可靠运行。

1)工艺上并列运行或冗余设置的设备,其总线接入装置应连接到不同的网段上,在单个网段故障时不会造成整个采制化作业全线停运。电厂的燃料智能检测系统的采样前端共有6台汽车采样机,按照此原则设计了3个独立网段,将6套样桶封装机、3套样桶滚筒输送机、3套样桶提升机接入到不同的网段上。

2) 同一控制回路中或存在控制逻辑关联的设备或仪表原则上分配在同一个总线网段上,避免跨网段通讯造成数据延时,影响控制实时性和联锁保护的可靠性。通常而言,单台采样机的缩分装置、样桶封装、样桶滚筒输送、样桶提升等设备,需接入到同一总线网段上。

3)采用铜质双绞线作为通讯介质的网段中的各机电设备节点,应采用菊花链型拓扑结构。电气抽屉柜内的马达保护器、综合保护装置可采用端子T型连接方式,但网段内T型分支线总长度不能长于20m(500 kBit/s的典型速率下),避免T型分支阻抗的变化对网段整体阻抗特性产生偏移。超过限定距离或强电磁干扰场合下,应采用光纤环网拓扑结构,DP光纤转换器应支持快速恢复功能,环路中断后,自愈时间不高于50ms。

4)根据采制化现场总线设备的工艺控制要求、安装位置、电磁环境,确定单个网段下挂DP从站的数量。在不通过RS485中继器扩展情况下,原则上单个网段不得超过Profibus标准规定的最大数量的50%,其中化验区域单网段最大可接入16个从站设备,自动制样区域单网段、采样前端单网段最大可接入12个从站设备。

5)PROFIBUS网段主站模块的通讯速率设定值应满足表1中 RS485速率限制,工程实践表明燃料集中控制燃料的总线传输速率设定为500kbps即可满足要求。

表1 波特率与网段电缆总长度的对照表Table 1 Comparison table of baud rate and total length of network segment cable

6)每个现场总线网段应合理配置网络正常工作必须的终端器,Profibus网段的末端设备应配置有源终端器,确保网段上的设备在线热插拔时不影响网络的正常运行,有源终端器应装设在现场总线就地机柜内。

2.4 Profibus抗干扰设计

受电厂燃煤接卸及质量检测作业现场条件限制,电缆通道无法严格按照电压等级分开设置。一方面,Profibus总线电缆往往和动力电缆或控制电缆混合走线,存在较大的空间电容耦合干扰;另一方面,智能检测装置多为机电一体化设备,广泛采用变频器、IGBT、控制变压器等电气元器件,在启动和运行期间产生大量的高频谐波、尖峰脉冲和浪涌电压,并通过空间辐射叠加到总线数字信号中,容易造成通讯波形畸变,影响通讯稳定性,严重时导致通讯中断,因此必须进行针对性的抗干扰措施。

1)在采样封装、自动制样、电气MCC室等电磁环境复杂的区域,建议选用光缆作为Profibus总线传输介质,跨建筑传输时必须采用光缆,并配置赫斯曼OZD或西门子的OLM光纤收发器。光缆传输系统具有良好抗EMC兼容性能,可有效解决各种类型的电磁干扰,维持传输速率和抗干扰的平衡性。

2)严格按照DLT 1556-2016《火力发电厂 PROFIBUS现场总线技术规程要求》进行Profibus-DP网络的多点等电位接地设计,等电位点应位于各总线终端设备的机柜内,材质选用30×3铜排或镀锌扁铁,Profibus总线设备的接地端、电缆金属槽盒、穿线管、电缆支吊架、电缆屏蔽层等都需要与等电位系统直接连接,各总线节点间等电位间宜采用截面积不少于6 mm2多股铜芯电缆连接。

3)Profibus总线电缆桥架必须选用封闭金属槽盒,应单独走向或敷设在多层电缆桥架的最上层。在制样间、煤质化验室等局部区域,受空间限制,可以与动力电缆和控制电缆短距离共用槽盒,但之间必须用金属隔板隔开。电缆沟中或机柜内部的电缆走向设计应避免与动力电缆长距离平行布线,在不可避免需要平行敷设时,其间距不应小于20cm,避免容性耦合干扰。

4)选用符合EN50170标准的A类屏蔽双绞Profibus专用电缆,其阻抗在135Ω和165Ω之间,电容小于30pF/m,电阻不大于110Ω/Km。在燃料集中管控1500Kbit/s高速数据交换应用场景下,其平衡传输能力可达200m。

5)Profibus总线网段内的各个总线节点应设计有源终端电阻,维持网段分支线缆与干线间的阻抗匹配性,保证良好传输质量。终端电阻需设置在自动制样系统、化验工作站、样瓶灌装、气送输送等设备的控制柜内,并应采用单路DC24V供电,避免网段内设备控制柜断电,造成阻抗匹配功能失效。

图3 模块虚拟槽位图Fig.3 Module virtual slot map

图4 映射字节状态图Fig.4 Mapping byte state diagram

2.5 Profibus总线控制单元选型设计

目前,电厂中广泛应用的艾默生OVATION DCS、和利时Hollias-MACS、西门子SIMATIC S7 PLC等自动化系统,都能提供完备的主站、从站模块和相关的总线控制单元。特别是西门子S7-1500系列PLC在此基础上,集成了运动控制模块、RFID模块、CAN模块,非常适合智能采制化设备中的伺服电机、编码器、扫码枪、射频识别等组件的全总线无缝接入,大大降低系统集成的技术难度。在CAN open协议设备接入Profibus总线方面[4],鼎实公司的PB-B-CANopen总线桥支持24条CAN指令并发,实现对多个CAN设备状态联网监控。总线I/O模块要求能在燃料采制现场强电磁、高粉尘、温湿度大的恶劣环境下长期稳定工作,设备现场安装时防护等级不低于IP67,控制柜内安装时防护等级不低于IP20。

表2 映射字节状态位说明Table 2 Mapping byte status bit description

图5 模块诊断字节说明Fig.5 Module diagnosis byte description

图6 网段的诊断状态画面Fig.6 Diagnosis status screen of network segment

3 总线故障诊断程序设计与实现

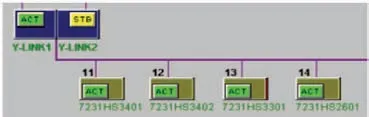

由上可知,燃料集中管控的Profibus总线系统具有网段拓扑结构复杂、节点接入方式多样、运行环境恶劣等特点,运行中不可避免出现故障。在实际工程应用中,应在对诊断数据深入研究的基础上,基于管控平台运用总线厂商提供的DPV1非周期性诊断功能块开发总线诊断功能子模块,并在燃料管控中心以图形化显示底层网络拓扑和诊断信息,提升系统自诊断能力[5]。以电厂的燃料集中管控S7-1500H总线系统为例,介绍如何开发非周期性循环程序,实施对图3中DP/DP耦合装置(Y-LINK)及下挂的#3地址的ET200 ECO模块的诊断。

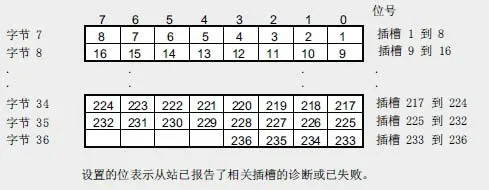

1) 按照分层级设计的要求,首先利用支持DPV1的STEP7系统功能块SFC59“RD_REC”对Y-LINK进行诊断评估,总览节点失效或故障信息,其下挂的ET200 ECO模块发生故障时都触发诊断中断并置位Y-LINK诊断数据表的对应字节。根据西门子Y-LINK诊断文档,此模块虚拟成Y-LINK下的#1和#2插槽,插槽诊断总览信息映射到Y-LINK诊断字节7的bit0和bit1,相关的槽位、映射字节和状态位见图3、图4和表2。

2)根据上述的诊断总览运用STEP7系统功能块SFC13“DP NRM_DG”读取从站诊断数据,根据图5所示的诊断状态字确定故障从站的详细诊断信息(插槽或模块编号、模块状态、通道编号、通道故障等取决于具体的模块)。

3)把上述诊断结果在预设的画面或表格中呈现,并通过报警提醒运行人员关注,图6为工作站上DP总线节点诊断画面局部截图。

4 结语

基于燃料集中管控系统的Profibus总线应用技术探索了不同类型采制设备的总线接入、网络设计与规划、从站设备故障诊断与分析等关键问题,该技术的应用可增强燃料集中管控系统延展性和灵活性,提升管控平台的自动化水平,支撑燃料智能检测系统深度融入智能电厂的数字化网络,同时节约了大量常规电缆、穿线管、电缆桥架使用量及安装成本。此外,结合总线设备提供的大量附加信息,可进一步实现采制化智能设备状态检修、巡检管理、预测维护等功能。