嵌入式水润滑轴承薄膜压力传感器标定方法*

张 楠, 王 楠, 张兴慧, 景 敏, 王 鹏

(1.陕西理工大学 机械工程学院,陕西 汉中 723001;2.陕西省工业自动化重点实验室,陕西 汉中 723001)

0 引 言

水膜压力、水膜厚度、水膜刚度是水润滑轴承润滑膜特性研究中的重要参数,通过试验获得准确可靠的实证数据对于轴承性能与润滑理论相关研究至关重要[1]。传统的水润滑轴承水膜压力监测是将传感器安装在轴承外部,由于测量位置的限制以及信号干扰等外部因素,难以获得较为准确的水膜压力参数。目前传感器安装有三种方式:一是在轴承壳体上打孔,将压力传感器安装在这些孔位进行测量,操作方便简单,但是距离测点位置较远;二是在轴上打孔安装压力传感器,由于传感器尺寸相对较大,会破坏轴系结构、影响轴承工作界面润滑状态,导致测量误差过大;三是在轴上打通相互贯穿的轴向与径向导流孔,将传感器安装于转轴端面,水膜压力依靠导流孔传递,但是在传输过程中会存在水膜压力损失,影响测试精度[1,2]。

嵌入式智能轴承[3~7]的提出很大程度上解决了这一问题,即将薄膜压力传感器嵌入轴瓦内部,使其更为接近测试源,实现水膜压力信号直接、准确采集。同时,上位机软件根据采集到的信息对轴承状态进行判别,若出现异常工况,结合轴承运行状态机理研究,自动调节系统运行状态参数使轴承达到良好的运转状态。Jin Y C等人[3]将微传感器嵌入到深沟球轴承外圈,并对轴承结构分析、微传感器模块设计展开研究;西安交通大学朱永生团队[4]将传感器采集系统固定于轴承外圈,利用无线传感技术进行数字信号传输;任达千等人[6]在可倾瓦球面轴承外圈打孔嵌入振动、转速、温度等传感器,用电缆将传感器连接至数字信号处理器(digital signal processor,DSP)进行信号采集,采用传统传感器,体积较大,数据传输采用有线方式。

上述研究中采用的传感器由于自身尺寸较大,极易破坏轴承内部结构,影响轴承正常运行与相关参数的测试精度。因此,为了减少轴瓦损伤程度,获得水膜压力的准确数据,研究轴承润滑膜特性,采用薄膜压力传感器并将其嵌入轴瓦内部,构建智能水润滑轴承是较好的解决方案。

薄膜压力传感器在使用前必须对其进行校准和标定,但其体积很小,用传统方法较难实现准确标定。目前,压力传感器的标定主要依靠活塞压力计[8]、霍普金森杆[9]等来实现。薄膜压力传感器具有体积小、高度集成化的特点,传统的标定方法进行压力标定时,很难将传感器固定,极易造成测量误差,因此,这些装置不适用于薄膜压力传感器的标定。

基于以上研究,为了解决薄膜压力传感器的标定问题,本文提出了一种标定方法并建立了标定系统[10,11],对数据进行采集并送至上位机软件,通过RANSAC算法[12,13]与最小二乘法[10]对数据进行拟合,得到了传感器标定曲线,最后进行了误差分析与比较。

1 微传感器嵌入式智能水润滑轴承系统

根据水润滑轴承的结构和应用环境,采用嵌入微传感器方式准确测试水膜压力、厚度和刚度等参数,传感器嵌入位置及尺寸会影响信号的输出,合理选择传感器安装位置是要解决的关键问题。

与传感器安装及数据采集传输有关的智能水润滑轴承系统设计框图如图1所示。为了最大程度上接近水膜,获取准确的水膜压力数据,在水润滑轴承承载区轴瓦板条上开槽并嵌入薄膜压力传感器。由于轴承处在密闭空间,无线信号会受到屏蔽,因此拟将无线传感设备安装于右侧端盖处。端盖打一小孔,传感器输出线嵌入轴承沟槽、穿过小孔与安装在右侧的无线采集发射设备连接,采用无线供电装置对无线采集发射设备进行在线供电。同时,在旋转的过程中将轴承水膜压力信号传送至转子系统外部,由无线传感接收设备接收并传送至上位机软件进行处理与分析。上位机软件根据采集到的信息对轴承运行状况加以判定,若轴承运行状况出现异常,则可通过软件调节系统运行状态参数如电机转速、电磁加载力、供水压力等,传感器继续采集轴承状态信息并将之反馈至上位机,当轴承运转正常时自我调控动作完成。轴系加载方式选用电磁加载,试验台采用轴向供水方式。

图1 智能水润滑轴承系统设计框图

以十沟槽纵向水润滑凹面橡胶轴承为研究对象,建立其开槽模型如图2所示。在轴承承载区选择4个轴瓦板条,每个板条在其中间位置沿轴向开2个槽嵌入薄膜压力传感器。为了避免轴与轴承直接接触导致薄膜传感器磨损,同时考虑轴瓦变形,因此,槽深在满足传感器厚度前提下,下沉0.2 mm,开槽尺寸为22 mm×8 mm×1 mm。

图2 传感器安装位置示意

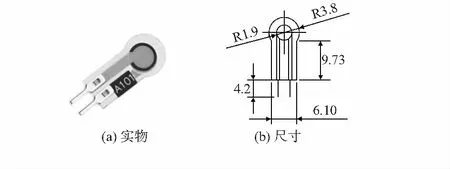

智能水润滑轴承采用的薄膜压力传感器如图3所示,图3(b)中的尺寸单位为mm。型号为FlexiForceA101,聚酯纤维材质,是标准的压阻式传感器,该传感器体积小,敏感区域直径仅为3.8 mm,灵敏度高、响应快且高度集成。测量范围为0~4 MPa;调理模块输出电压为0~5 V;线性度为±3 %;重复性为±2.5 %;迟滞性为±4.5 %FS;工作温度为-40~60 ℃,各项参数均满足轴承水膜压力测试要求。

图3 薄膜压力传感器

2 标定方法与过程

薄膜压力传感器的标定,即在于获取传感器上所承受载荷与上位机软件采集到的电压信号之间的关系。标定方法如下:标定过程符合静态标准条件,即无加速度、振动和冲击,环境温度为室温[10]。在薄膜压力传感器的测量范围内,对传感器进行压力测试。标定过程中,针对薄膜压力传感器敏感区域小的特点,采用在数显压力计上安装直径为6 mm测头对传感器进行施压操作。为了减少漂移误差,先将测试重量的1/3放置传感器上,稳定一段时间后,递增至2/3直至全部载荷加载至传感器上,使传感敏感膜在小范围内产生线性变化,引起电阻变化也为线性过程,运用相关算法拟合薄膜压力传感器压力与电压的直线方程,完成传感器的标定。

根据上述标定方法,建立标定系统如图4所示,包括HLD压力标定装置、薄膜压力传感器、调理电路、NI采集卡、上位机软件以及供电模块。

图4 薄膜压力传感器标定系统

薄膜压力传感器在标定装置的作用下,产生模拟电压信号,经过调理电路进行放大,将放大的模拟电压信号输入到数据采集系统中,模拟信号转化为相应的数字信号,然后将数据传输到上位机软件,通过LabVIEW图形化编程软件编程,把采集的数据以波形图的形式显示至前面板,并将采集的数据存储为.xls格式,标定试验现场如图5所示。

图5 标定试验现场

薄膜压力传感器的LabVIEW测试软件后面板程序框图如图6所示。软件以 While 循环结构设计为基础,包含数组拆分、数据显示以及数据存储等结构。前面板参数设置:采样频率为1 kHz,每通道的采样点数为1 000,可实现四通道标定电压信号实时接收、监测、存储与分析功能。

图6 测试软件程序框图

具体标定过程如下:1)标定开始,静态状态下,施加载荷,采集相应的电压值;根据薄膜压力传感器的特性,将其测量量程等间隔分离。2)根据薄膜压力传感器量程分点,将载荷由小到大调节标定装置,先将标准量值的1/3载荷加载至传感器上,保持一段时间,然后增加到标准量值的2/3载荷,直至标准量值。逐次递增载荷助于减少漂移误差,并记录下与各压力输入值对应的电压输出值。3)最大测试负载的110 %放在传感器加载,得到的电压值稳定2 min后,按照与加载相反步骤逐渐减小载荷值,并记录每一级载荷下的电压输出,直到载荷完全卸掉。4)重复步骤(2)、步骤(3),对薄膜压力传感器进行正反行程,将得到的输入输出数据用表格列出。5)将采集到的数据进行归一化处理。

3 标定结果数据处理与分析

薄膜压力传感器受压之后,产生的电压信号与所承受压强呈线性关系,因此,可依据简单RANSAC算法、最小二乘法原理对采集到的数据分别进行线性回归分析,得到传感器的拟合直线,Y=aX+b表示(其中X表示薄膜压力传感器所受压强,Y表示薄膜压力传感器输出电压,a,b为回归系数)。利用所得的标定方程,将薄膜压力传感器的输入输出之间建立了函数关系,其电压与压强关系满足一一对应,故可由输出反求出输入,当薄膜压力传感器完成了标定后,将薄膜压力传感器投入所需试验工况中,则可直接通过所测电压的变化来读取压强的变化。表1为经过归一化处理后的数据。

表1 标定数据

RANSAC算法是用来在一组包含离群的被观测数据中估算数学模型参数,其基本思想是,假设给定一组正确数据,存在计算出符合这些数据的模型参数[12]。其流程图如图7所示。

图7 RANSAC算法流程图

RANSAC算法模型参数求解见式(1)~式(3),假设内点在整个数据集中的概率为p,即

(1)

式中n个点都为正常数据(内点(inliners))的概率为pn,则n个点中至少有一个是异常数据(外点(outliners))的概率为1-pn,(1-pn)m表示m次随机抽样中没有找到一次全为内点的情况,此时得到的为错误解的概率

P=1-(1-pn)m

(2)

为保证正确解P的概率,可以增加迭代次数m,即假设正确概率为P,则

(3)

图8为RANSAC算法与最小二乘法拟合出的一通道标定曲线。RANSAC标定方程为Y2=1 291.6X+25.814 1,最小二乘法标定方程为Y1=1 294.8X+13.907 8。

图8 拟合曲线

根据拟合曲线,对拟合结果进行误差分析,得到:传感器迟滞误差为4.8 %,重复误差为1.3 %;RANSAC算法非线性误差为±1.12 %;最大偏差为55.934 1 mV,最大相对误差为1.47 %;最小二乘法非线性误差为±1.16 %,最大偏差为57.852 2 mV,最大相对误差为19.48 %。误差计算结果表明传感器有良好的特性,但是通过对两种拟合方法的误差分析结果来看,发现RANSAC算法拟合误差小于最小二乘法的拟合误差。

4 结束语

本文对薄膜压力传感器应用于水润滑轴承监测系统中作了初步探讨,针对于薄膜压力传感器体积小、不易标定的难题,提出了一种标定方法,并建立了标定系统。通过RANSAC算法与最小二乘法分别对数据进行拟合,得到了输出电压信号与所承受压强信号之间的函数关系,并对其进行误差分析。标定结果表明:最小二乘法拟合精度低于RANSAC算法的拟合,RANSAC算法偏差范围在±56 mV之间,最大相对误差为1.47 %,误差范围满足试验数据的处理要求。因此,RANSAC算法可以较好地拟合出薄膜压力传感器特性曲线方程,整个标定方法可行,结果可靠,可用于实际工况下的水润滑轴承水膜压力试验。