基于MEMS的微热板结构仿真优化研究*

沈伟强, 杨俊超, 马 薇, 张根伟, 杨 杰, 曹树亚

(1.国民核生化灾害防护国家重点实验室,北京 102205; 2.苏州力牧微电子有限公司,江苏 苏州 215000)

0 引 言

几十年来,精确测量我们附近有用和有害气体的能力一直是人们高度关注的话题。许多行业和应用依赖于气体传感器,如汽车行业[1],环境监测[2],化学战剂探测[3],包括公共安全、医疗卫生军事航天等领域都有广阔的应用前景[4]。金属氧化物半导体是气体传感器研究的热点,而金属氧化物半导体气体传感器在常温下工作时功耗虽小,但是灵敏度也相对较低,需要采用加热装置,使敏感材料始终保持在特定温度,最终实现对气体的灵敏检测。基于微机电系统(micro-electro-mechanical system,MEMS)工艺制作的微热板可以作为加热平台,对敏感材料进行加热并使其保持在特定工作温度,微热板型气体传感器的功耗更小,更加符合传感器快速响应、灵敏检测、低功耗、小体积等未来发展需求[5~7]。

微热板作为加热和支撑平台,其加热性能将直接影响敏感材料对目标物的响应状态,既要保证传感器工作在指定的工作温度,同时不能有太高的功率损耗,还要保证结构的稳定性,避免在工艺制备过程中和实际使用过程中有断裂的风险。因此,功耗、温度分布均匀性、形变是微热板设计的核心指标。

目前针对微热板国内外研究人员主要的研究方向是降低微热板的功耗、提高加热区域的温度分布均匀性[8,9]。

英国华威大学工程智能学院的Lee S M等人[10]设计了驱动轮型电极结构,加热区域有效面积为200 mm×200 mm,在500 ℃时,最低功耗为50 mW,加热区域温度变化梯度为2 %。印度科学研究所的Rao L L R等人设计了一种用于高温废气传感器的微热板[11],电极为双螺旋结构,最高温度为800 ℃时的温度梯度仅为1.03 %,功耗为83.65 mW,并且研究了悬膜的结构变形,通过改变加热电极的材料,将最大形变降到了15.25 μm。

本文研究的目标是设计一种功耗较低、结构稳定的微热板,根据微热板的结构特点,由于硅的导热率较高,悬浮式结构与硅衬底的接触面积较小,在功耗上小于膜式结构,因此拟基于悬浮式结构开展微热板设计。构建微热板仿真模型,进行稳态热仿真,并进行结构优化。对微热板支撑层和隔离层的材料组成、膜层厚度等因素进行了仿真研究,通过分析上述因素对微热板性能的影响趋势,得出了最优的参数设计。

1 微热板原理及基本结构

基于MEMS气体传感器包含2个部分[12],一是用于提供稳定工作温度的微热板,二是气敏材料[13]。气敏材料较高的工作温度对微热板的结构设计和温度设计提供了具体的指标,如何降低微热板的功耗,提升微热板结构的稳定性是在传感器设计阶段需要重点考虑的问题。

1.1 微热板工作原理

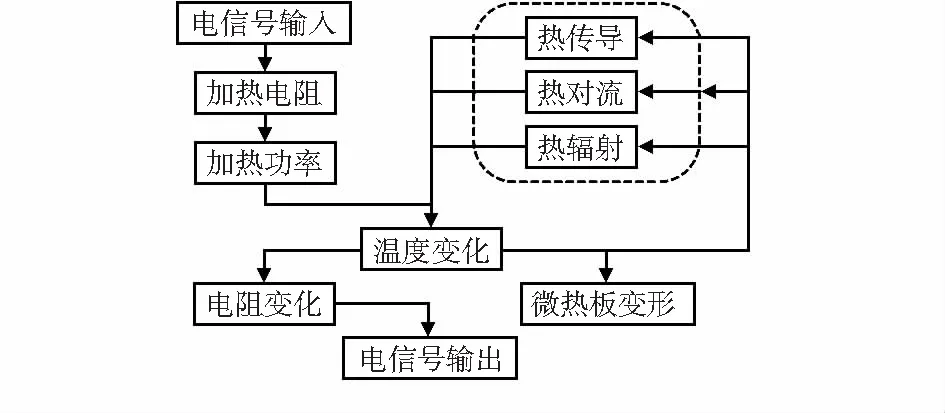

微热板作为气敏半导体传感器的基底,起到支撑并为敏感材料提供工作温度的作用,微热板气体传感器工作原理是:加热电极作为热源,持续通电产生热量,使微热板升温至工作状态,金属加热电极通电产生热量之后,将热量传递给绝缘层,空气中的空气对流也会带走一部分热量,热量也会从绝缘层传递给衬底,在衬底表面耗散掉,最终整个微热板将达到一个动态平衡,称之为热稳态。微热板型气体传感器工作过程如图1所示。

图1 微热板型气体传感器工作过程

在微热板仿真设计过程中,主要应用的是热损耗模型,包括热传导、热对流和热辐射。一般而言,600 ℃以下的温度可忽略热辐射,因此,在设置边界条件时仅考虑热传导和热对流。

1.2 微热板基本结构

悬浮式结构从微热板的底部向上依次包括衬底、支撑层、加热电极和绝缘层四个部分[14];其特点是通过几个悬臂梁作为机械支撑,连接中间加热平台与绝缘层,使加热平台悬空[15],加热电极产生的热量主要集中在中间工作区域,结构如图2所示。

图2 悬浮式结构示意

温度因为空气绝热的原因很难向边缘扩散,从而在相同的功耗下,达到较高的温度,在此基础上将气敏半导体材料涂在微热板中间受热区域,能够有良好的工作效率和稳定性[16]。

2 微热板设计

2.1 微热板材料选择

根据微热板的基本结构,有衬底、支撑层、绝缘层、加热电极四个主要组成部分。衬底材料要求机械性能稳定,熔点高;支撑层材料要求绝热性能良好,能够减少热量向衬底散失;绝缘层材料处在加热电极和测量电极之间,避免电极导通;电极材料要求化学性质稳定,具有温阻系数大等特点。根据上述要求,选择的材料及主要物理性质如表1所示。

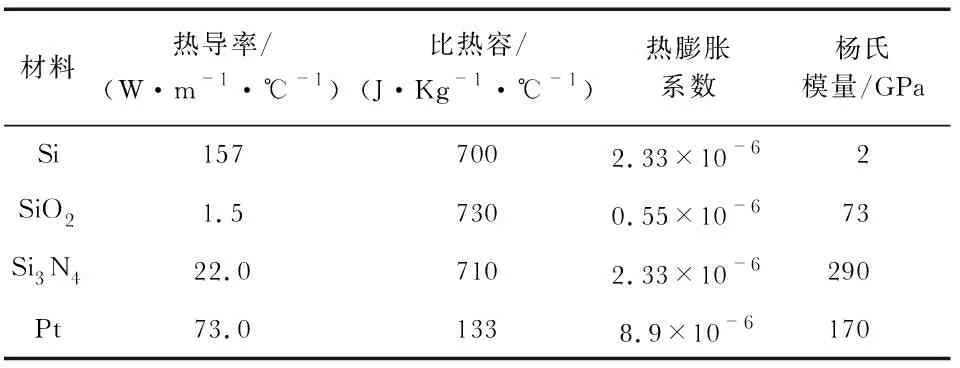

表1 微热板材料物理性质

由于硅的机械性能稳定,较高的熔点也使得硅材料即使在高温条件下也能保持几何尺寸稳定,并且硅衬底的加工处理和制造工艺技术目前十分成熟。因此衬底拟选择硅材料;加热电极和测量电极材料拟选择铂金(Pt),铂金的化学性质稳定,不易被氧化,不与强酸强碱发生反应,具有温阻系数较大、热稳定性好的优点,并且加工工艺一致性较好;对于支撑层和绝缘层材料,由于拟采用硅工艺,介质材料主要为二氧化硅(SiO2)和氮化硅(Si3N4),两种薄膜分别为张应力和压应力,单独采用某一种材料都会造成应力的失配导致微热板容易断裂,因此本文考虑交替沉积材料,研究材料组成及薄膜厚度对微热板结构的影响。

2.2 微热板结构与工艺设计

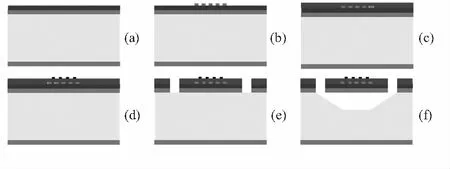

微热板模型建立过程按照MEMS工艺加工流程进行三维建模。具体流程如图3所示。首先硅片尺寸为600 μm×600 μm×300 μm;然后在硅片表面热氧化一层SiO2或者淀积一层Si3N4,既可以绝热,又起到支撑作用,如图3(a)所示;图3(b)中采用剥离工艺淀积铂电极,加热电极设计为蛇形分布,电极宽度和间距均为10 μm,电极厚度为0.1 μm;在加热电极表面继续淀积SiO2或Si3N4隔离层,起到保护加热电极并隔离加热电极和测量电极的作用,如图3(c)所示;测量电极与加热电极一样采用剥离工艺,电极宽度和间距均为10 μm,形状为叉指电极;采用反应离子刻蚀工艺刻蚀悬臂梁,悬臂梁结构示意图如图3(e)所示;经过刻蚀之后将会露出衬底,使用湿法腐蚀工艺腐蚀衬底形成悬浮膜,得到图3(f)所示的悬浮式微热板三维模型结构。

图3 微热板制作工艺流程

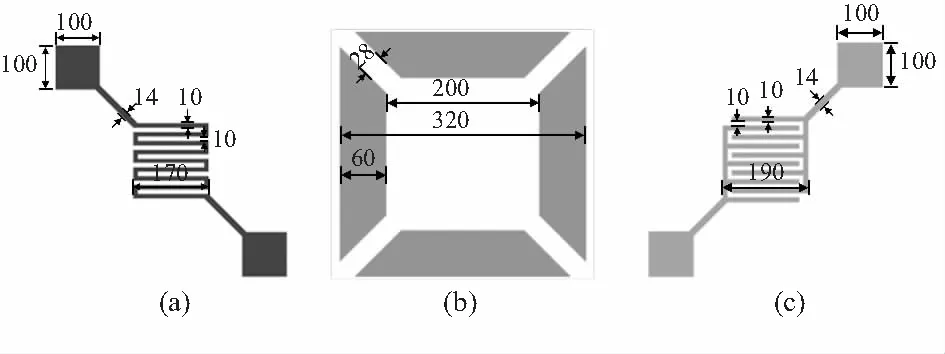

微热板掩模板示意图如图4所示,加热电极如图4(a)所示采用蛇形电极结构,电极宽度和间距均为10 μm,电极厚度为0.3 μm;引脚尺寸为100 μm×100 μm;图4(b)为刻蚀悬臂梁掩模板示意图,悬臂梁宽度为28 μm ;测量电极如图4(c)所示,采用叉指电极形状,电极宽度和间距均为10 μm。

图4 掩模板平面示意

3 微热板结构参数优化

3.1 支撑层材料优选

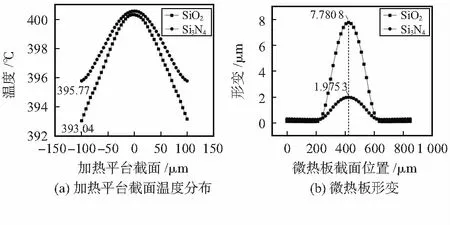

微热板加热区域通过悬臂梁与衬底相连,因此微热板的结构稳定性直接取决于悬膜的支撑层。首先不考虑绝缘层和测量电极,对支撑层进行仿真设计,研究支撑层材料组成及膜层厚度对加热电极应力的影响。单层支撑层时,设定材料厚度为1 μm,研究支撑层材料分别为SiO2和Si3N4时的温度分布、形变大小。具体方式为调整热生成率,使微热板加热区域中心温度达到400 ℃,并提取加热平台截面温度分布曲线和形变大小曲线,仿真结果如图5所示。

图5 不同支撑层材料对微热板温度分布和形变大小的影响

图5(a)为加热平台的截面温度分布情况,平台中心温度最高,边界温度最低,且两侧呈现对称分布,当支撑层为Si3N4时加热区域温度浮动较小,边界温度为395.77 ℃m,温度梯度为1.06 %,分布更为均匀;图5(b)显示了两种材料下微热板形变的大小随截面位置的变化情况,可以看出当支撑层材料为Si3N4时微热板的形变为1.975 3 μm,小于支撑层为SiO2时的7.780 8 μm。

因此,综合考虑支撑层材料对温度分布和形变大小的影响,使用Si3N4时温度分布更加均匀,并且形变较小,微热板结构更加稳定,能够降低由于形变过大而导致悬臂梁断裂的风险。

3.2 支撑层厚度优化

为了将微热板器件的引线与下方的硅衬底隔离开,避免加热电极与硅衬底之间的短路和寄生电容等问题,在实际工艺制作过程中需要对硅片进行热氧化的操作,即在硅片表面生长一层SiO2薄膜,热氧化得到的SiO2需要有一定的厚度才能达到良好的支撑作用,但是热氧化SiO2具有很大的张应力,而Si3N4产生的残余应力为压应力,为了最大程度的释放微热板的残余应力,需要将两种材料交替沉积,前文也从仿真的角度证明了使用Si3N4可以有效地控制温度分布和形变大小,因此,考虑支撑层使用复合膜,即硅片表面热氧化一层SiO2,接着淀积一层Si3N4。

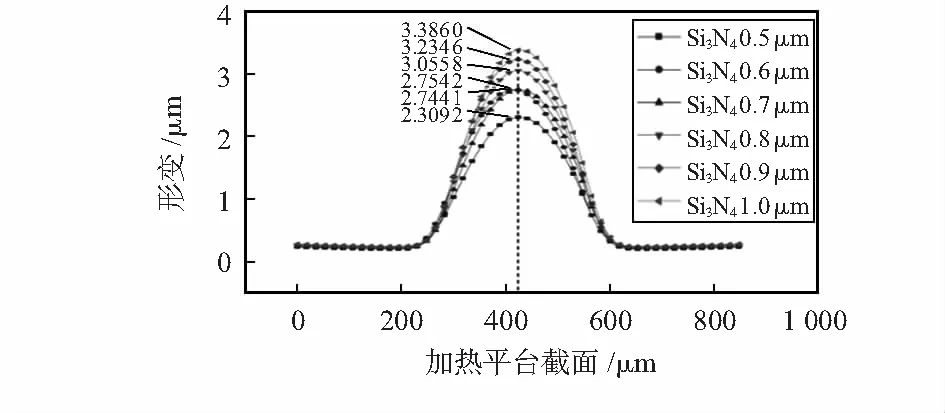

通过改变复合膜的厚度,研究支撑层厚度对微热板形变的影响。首先,设定SiO2层厚度为1 μm,Si3N4厚度由0.5~1.0 μm变化,应用有限元仿真方法,研究微热板形变与Si3N4支撑层厚度的关系,如图6所示。

图6 不同Si3N4厚度对微热板形变大小的影响

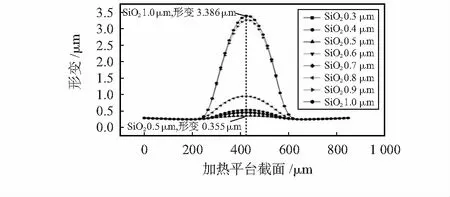

图6表明,Si3N4厚度增加,微热板的形变增大,即结构越不稳定。然后设定Si3N4厚度为1 μm,SiO2厚度由0.3~1 μm变化,如图7所示。

图7 不同SiO2厚度对微热板形变大小的影响

从图7可以看出,随着SiO2厚度的增加,形变量呈现先减小后增加的趋势,当SiO2厚度为0.5 μm时形变最小,仅为0.355 μm ,因此,确定SiO2支撑层厚度为0.5 μm。

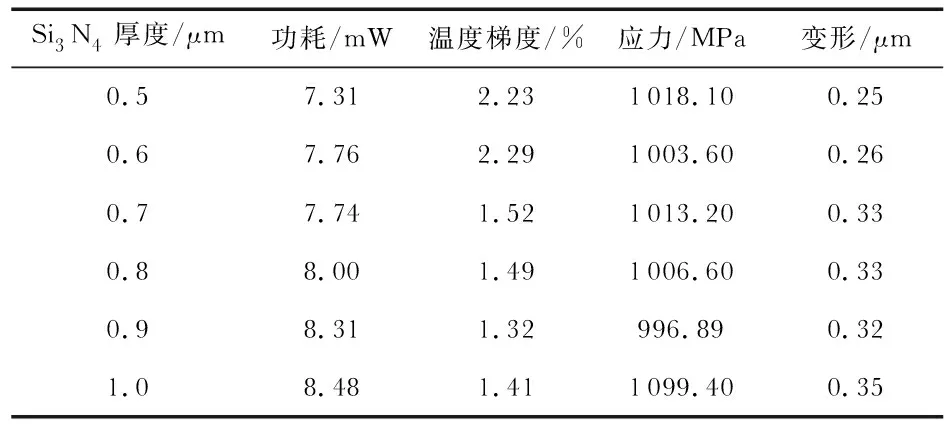

然后设置Si3N4厚度从0.5~1.0 μm变化,稳态热分析及热应力分析结果如表2所示,在功耗相差不大的情况下,当Si3N4厚度为0.9 μm时,温度梯度最小,为1.32 %,整体应力最小,为996.89 MPa,此时微热板的形变仅为0.32 μm。综上,选择SiO2支撑层厚度为0.5 μm,Si3N4支撑层厚度为0.9 μm。

表2 SiO2厚度0.5 μm时不同Si3N4厚度下稳态热仿真结果

3.3 绝缘层材料选择与参数优化

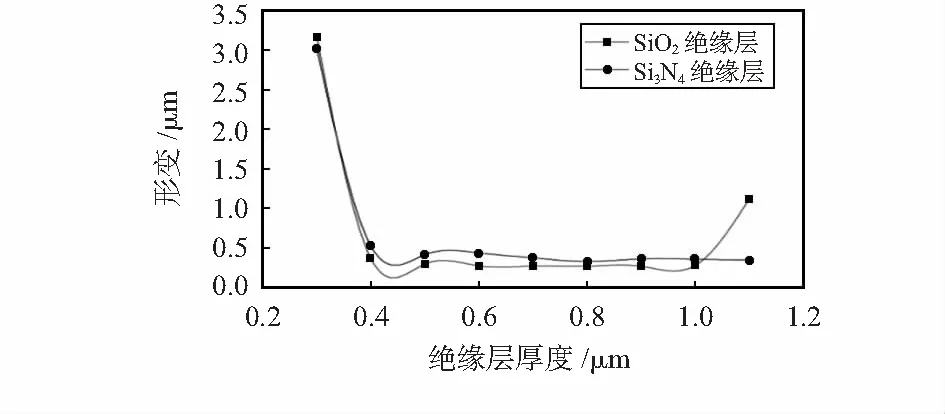

微热板的基本组成部分除了衬底、支撑层、加热电极和测量电极之外,还需要在加热电极和测量电极之间淀积一层绝缘层,避免电极之间短路。对绝缘层材料分别为SiO2和Si3N4进行了仿真,设定材料厚度从0.3~1.1 μm变化,结果如图8所示。

图8 不同绝缘层厚度对微热板形变大小的影响

由图8可知,随着厚度的增加,在厚度小于0.4 μm时,形变下降较为明显,在0.4~1.0 μm区间形变较为平稳,并且相比Si3N4,微热板在绝缘层材料为SiO2时形变更小,因此拟选择绝缘层材料为SiO2。

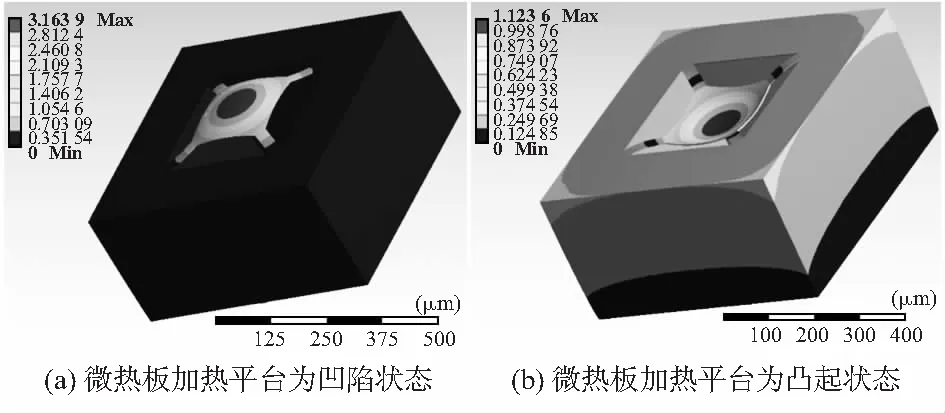

在仿真过程中发现,当厚度不同时,微热板加热区域形变凹凸状态不同,图9给出了微热板形变状态变化的典型示意图,图9(a)为微热板加热平台为凹陷情况示意图,图9(b)为加热平台为凸起情况示意图,并且当SiO2厚度从0.6 μm变成0.7 μm时,微热板加热平台由凸起状态变为凹陷状态,在实际应用中,需要将敏感材料镀膜到微热板加热平台上,凸起结构可以更有效的支撑敏感材料,镀膜也更加方便,因此考虑凸起状态下,即SiO2厚度小于0.6 μm时微热板的性能。

图9 微热板加热平台凹凸状态变化示意

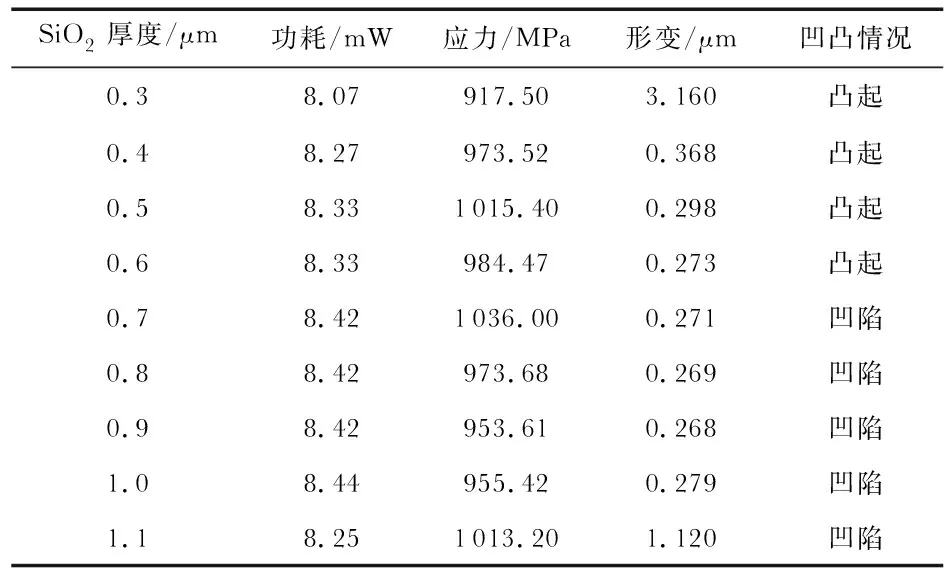

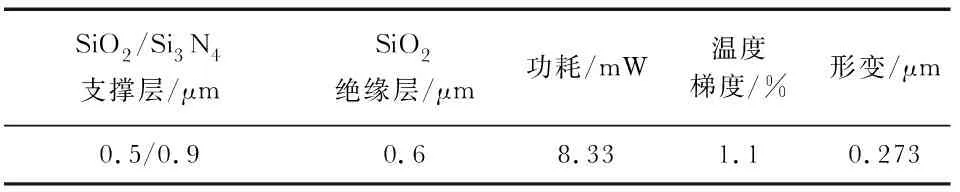

表3给出了绝缘层材料为SiO2时的热应力仿真结果,当SiO2厚度为0.6 μm时,加热平台为凸起状态,微热板形变最小,为0.273 μm,并且应力较小,为984.47 MPa,此时功耗为8.33 mW,综合性能较为优异。

表3 不同SiO2绝缘层厚度下稳态热仿真结果

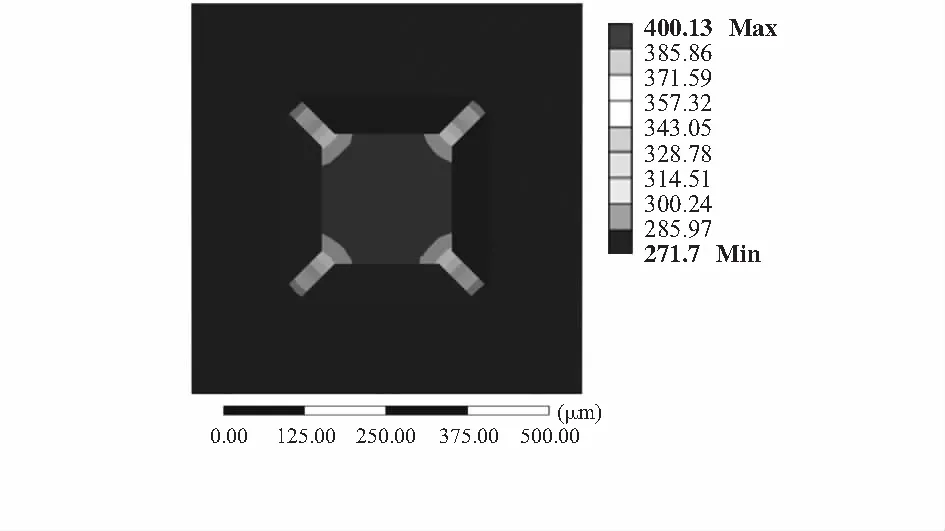

4 微热板设计性能评价

经过微热板结构参数优化,最终确定支撑层采用复合膜,下层为热氧化SiO2,上层淀积Si3N4,支撑层总厚度为1.4 μm,绝缘层采用SiO2,厚度为0.6 μm。稳态热仿真结果如图10所示。可以看出,热量集中分布在微热板加热平台区域,最高温度为400.13 ℃,并且温度分布较为均匀。

图10 微热板稳态热仿真结果

结构参数确定之后,计算微热板的功耗、温度梯度,由于在仿真过程中通过对加热电极施加热生成率作为载荷,因此,计算热生成率与加热电极体积的乘积得到功耗。所设计的悬浮式结构微热板具体参数及性能指标如表4所示。微热板的功耗为8.33 mW,功耗较小,温度梯度为1.1 %,温度分布较为均匀,并且形变较小,仅为0.273 μm,结构较为稳定。

表4 微热板结构及性能参数

5 结 论

本文从微热板的工作原理出发,构建了微热板仿真模型,并基于MEMS加工工艺技术,对微热板支撑层和隔离层的材料组成、膜层厚度等因素进行了仿真研究。根据仿真结果。得到了上述因素对微热板性能的影响趋势,得出了最优的参数设计。仿真结果表明:支撑层采用复合层结构可以降低整体应力大小,并且能够减小微热板的形变,结构更加稳定,热氧化SiO2支撑层厚度选定为0.5 μm,Si3N4支撑层为0.9 μm,SiO2绝缘层为0.6 μm 较为合适,功耗仅为8.33 mW,温度梯度为1.1 %,加热平台形变为0.273 μm。研究结果对于微热板的设计优化具有指导意义。