针对较大尺寸轴承动态摩擦力矩的测量研究

蒋 聪,郝大庆,陈后清,郑艳伟

(1.中国航空工业集团公司 金城南京机电液压工程研究中心,江苏 南京 211106;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

0 引言

现代工业产品对轴承性能的需求不断提高,已经不再局限于几何尺寸等,开始注重轴承的动态性能指标,其中,摩擦力矩就是一个关键性指标。轴承在运转过程中,其内外圈、保持架和滚动体之间的相互运动会产生阻碍运动的综合力矩,即摩擦力矩[1]。

目前针对一些较大尺寸的轴承,越来越多客户要求对出厂动摩擦力矩进行全检。为了满足客户需求,研究设计了一种可在装配现场快速检测较大尺寸轴承动态摩擦力矩的仪器设备。

1 测量原理

目前而言,世界上滚动轴承摩擦力矩的检测手段可总结为三种,分别是传递法、力平衡法与能量转换法[2,3]。

本仪器设备采用的是力平衡法。旋转主轴带动被测轴承内圈旋转,在轴承摩擦力矩的作用下轴承外圈随内圈一起转动,力传感器对外圈施加反作用力矩,阻碍轴承外圈的旋转,施加的力矩与轴承摩擦力矩保持动态平衡状态。力平衡法原理如图1所示,摩擦力矩为:

图1 力平衡法原理

M=F×L.

(1)

其中:F为力传感器的输出力,mN;L为力传感器的作用半径,m。

2 动摩擦力矩测量设备主要结构及技术指标

动摩擦力矩测量设备结构简图如图2所示,包括无刷电机、精密主轴、芯轴、轴承盖以及挡杆等。

1-无刷电机;2-联轴器;3-精密主轴;4-芯轴;5-力传感器;6-挡杆;7-轴承盖;8-负荷;9-被测轴承

芯轴4与精密主轴3连接,被测轴承9的内圈套放在芯轴4上,轴承盖7套放在轴承9的外圈上,两个挡杆6呈180°对称安装在轴承盖外径上,挡杆设计为两个且对称布置是为了防止轴承产生额外的倾覆力矩,从而影响测量结果。精密主轴3通过下端的柔性联轴器2与无刷电机1相连,柔性联轴器2可以隔离来自电机转动时产生的振动。无刷电机为进口电机,可以进行无极调速,转速范围为0.1 r/min~150 r/min。

如图2所示,电机1启动后通过联轴器2带动主轴3旋转,由于轴承9的自重和轴向载荷,轴承内圈与芯轴4的接触面上会产生摩擦力,从而带动轴承9的内圈同步旋转,由于轴承内部的滚动摩擦阻力使外圈也有跟着运动的趋势,而放置在外圈上的轴承盖7会随着外圈一起旋转运动,安装在轴承盖上的挡杆6碰触到压力传感器5后,会给外圈一个反向的阻力,使外圈处于静止的平衡状态,反向的阻力值可以通过压力传感器5检测出来,再乘以力臂,最终得出轴承动摩擦力矩值。设备测量状态原理如图3所示。

图3 设备测量状态原理图

动摩擦力矩测量设备技术指标如表1所示。

表1 动摩擦力矩测量设备技术指标

3 电气及控制软件

控制软件基于LabVIEW开发平台编程,具有参数设定、数据存储、数据处理等功能。操作界面友好、简单、功能完备,整个程序采用模块化设计,测量界面如图4所示。

图4 动摩擦力矩测量设备测量界面

测控系统包含了电机控制和信号处理两部分程序。工控机分别对运动控制卡和信号采集卡发出控制命令,前者对电机运动进行控制,后者完成力传感器信号的采集,工控机完成数据处理及结果显示,测量系统结构框图如图5所示。

图5 测控系统结构框图

动摩擦力矩测量模型如图6所示,其中,MQ为启动摩擦力矩值。当内圈由静止到启动,摩擦力矩值由零增加至最大摩擦力矩值Mmax,然后内、外圈产生相对运动,摩擦力矩值下降,变为动摩擦力矩,待运转平稳后取数据平均值作为轴承动摩擦力矩MD。

图6 动摩擦力矩测量模型

4 测量误差分析

为了判断设备测量精度是否达到使用要求,对引起测量误差的因素进行分析。

4.1 主轴精度

主轴结构采用高精度配对角接触轴承作为旋转支撑单元,严格控制零件加工精度,通过调校,最终装配调试好的主轴径跳和端跳值均小于1 μm,其引起的设备系统误差可以忽略不计。

4.2 力和力臂误差

根据公式(1)摩擦力矩的公式,摩擦力矩误差可以表达为力值误差ΔMF和力臂尺寸误差ΔML引起的摩擦力矩误差和:

ΔM=ΔMF+ΔML.

(2)

ΔMF=ΔF×L.

(3)

ΔML=F×ΔL.

(4)

其中:ΔF为力误差,mN;ΔL为力臂尺寸误差,m。

4.2.1 力误差

力误差ΔF包含力传感器重复精度ΔF1和力传感器测量误差ΔF2两方面。

4.2.1.1 力传感器重复精度

选择进口力传感器,其量程2 000 mN,分辨率为0.1 mN,重复精度为±1 mN。按照仪器可测量最大外径即360 mm计算,传感器精度引起的摩擦力矩最大误差为:

ΔMF1=ΔF1×L=1 mN×0.18 m=0.18 mN·m.

4.2.1.2 力传感器测量误差

力传感器及配套电气存在一定的测量误差,用标定过的不同重量砝码对力传感器进行测量校正,测量结果如表2所示。

表2 力传感器校正测量结果

从表2可以看出,力传感器的测量误差最大为0.9 mN,当测量最大尺寸(按可测最大外径360 mm计算)时力传感器测量误差引起的摩擦力矩误差为最大,即:

ΔMF2=ΔF2×L=

0.9 mN×0.18 m=0.162 mN·m.

4.2.2 力臂尺寸误差

力臂尺寸误差包括零件加工误差ΔL1和挡杆装配水平误差ΔL2两个方面。

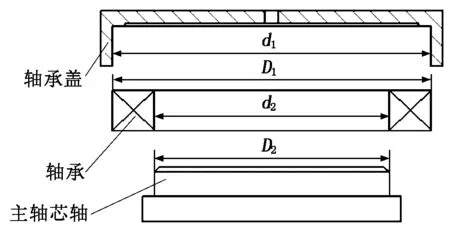

(1) 零件加工误差。力臂尺寸包括轴承盖(如图2所示)半径和挡杆尺寸。因为测量的需要,轴承、轴承盖和芯轴三者之间是间隙配合,所以零件加工误差包含了以上配合间隙尺寸公差。

如图7所示,轴承盖内径d1与轴承外径D1配合间隙设计最大值为0.05 mm,轴承内径d2与芯轴D2配合间隙设计最大值为0.05 mm。轴承盖外径尺寸精度和挡杆尺寸精度由加工精度保证,可以控制在0.01 mm以内。即力臂零件加工误差最大为:

图7 测量工装配合关系

ΔL1=(0.05+0.05+0.01)/2=0.055 mm.

按照最大测量力2 000 mN计算摩擦力矩误差:

ΔMF1=F×ΔL=2 000 mN×0.055 mm=

0.11 mN·m.

(2) 挡杆装配水平误差。力臂尺寸L是由轴承盖外径尺寸一半加上挡杆尺寸S组成的。轴承盖外径尺寸及形位公差可以由加工保证较高的精度,为了挡杆的通用性,挡杆与轴承盖的连接方式是螺纹和螺孔方式,如图8所示。

图8 轴承盖与挡杆装配关系 图9 挡杆有效尺寸

螺孔中心线的垂直差一般不易控制,其与加工面的垂线不可避免会有一个夹角α,这里按照人工可控精度取值为5°计算。则设备装配后挡杆实际有效力臂尺寸为S1,如图9所示,则力臂装配误差ΔL2为S与S1差值。

按照三角函数关系则有:

ΔL2=S-S1=S-Scosα.

其中挡杆的设计尺寸S为10 mm,则可得ΔL2=0.038 mm,按照最大测量力2 000 mN计算摩擦力矩误差为:

ΔML2=F×ΔL2=2 000 mN×0.038 mm=

0.076 mN·m.

综上,力和力臂引起的系统误差总和为ΔM=

ΔMF1+ΔMF2+ΔML1+ΔML2=0.532 mN·m,远小于测量设备技术指标要求的精度误差。

5 设备重复性精度试验

选择现有产品71810固体润滑球轴承进行试验,对轴承固体润滑膜进行充分跑合后,按照表3试验条件重复测量5次,测量结果见表4。

表3 轴承试验条件

表4 动摩擦力矩测量值

根据表4测量结果,计算其算术平均值:

(5)

根据贝赛尔公式[4]计算其标准差:

(6)

计算最大差值:

P=max|xi-xj|.

(7)

根据公式(5)~公式(7)计算的结果如表5所示,从中可以看出设备的重复精度可以满足技术指标要求的±2 mN·m。

表5 测量结果分析 mN·m

6 结束语

研发的动摩擦力矩测量设备,由主轴驱动轴承内圈旋转,轴承内部摩擦力带动外圈旋转,力传感器实时输出测量力的大小,计算出力与力臂的乘积即为动摩擦力矩值。该设备可实时显示力矩计算结果和波形图。

验证了设备的重复精度,试验结果表明,该设备的动摩擦力矩重复精度小于技术指标要求的±2 mN·m,完全满足检测需求。

设备可以在线进行检测,操作简单,维护方便,重复精度高,极大地提高了轴承成品检测效率。