采伐机工作臂机械结构设计与仿真分析*

张小珍,杨迎晓

(1.福州职业技术学院,福建 福州 350108;2.厦门大学嘉庚学院 , 福建 漳州 363105)

0 引言

随着社会的发展,我国对林业的需求越来越大,并且对森林的采伐逐渐向人工林转移,而现在已经是人工林的成熟阶段,仅靠传统的采伐手段出现了效率低、质量差的问题,且对采伐工人的生命健康也产生影响[1-3]。因此,大型人工林作业机械化是必不可免的。采伐机能实现采伐、去枝、去皮和横截树杆的功能,比人工作业效率高十几倍[4]。

现很多学者对采伐机工作臂主要从结构、算法上进行了优化[5];卫沅[6]通过最小势能法和最小二乘法进行仿人运动,提高了运动相似度;李志鹏等[7]研究串并混联结构的工作臂,利用MTALAB软件模拟工作臂的工作空间,优化结构的参数尺寸并进行运动分析,得到更优的运动空间;王成军等[8]研究轻量化截割臂基于拓扑结构理论设计并联机构,优化结构设计,不断提高挖进机工作效率和安全性。现有的研究中多是针对农业采摘和重工业的挖掘机,针对林业机械的工作臂研究较少。因此,本文通过分析采伐机工作臂参数、材料、结构形式,借助SolidWorks软件建立工作臂三维模型,计算采伐时采伐机工作臂伸出最长时主臂、副臂和伸缩臂的弯矩,借助ANSYS软件仿真分析主臂和副臂的应力、位移情况,验证采伐机工作臂结构的可靠性。

1 采伐机工作臂机械结构的设计

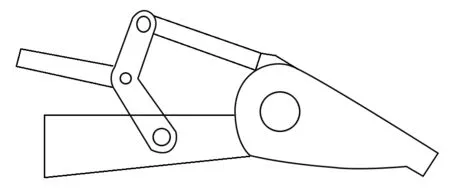

采伐机工作臂主要由旋转底座、安装板、主臂液压缸、主臂、连杆、副臂液压缸、副臂、伸缩臂等组成,如图1所示。主臂、副臂和连杆相互铰接,并在液压力的作用下绕着铰接点相互摆动,实现竖直方向运动;伸缩臂和副臂构成滑块结构,在液压力的推动下实现伸缩臂的前后伸缩运动,抓取木材。

图1 采伐机工作臂机械结构三维模型

1.1 工作臂参数设计

工作臂在很大程度上直接决定着采伐机作业能力和作业范围,本采伐机工作臂最大伸长量为8.3 m、回转角度为150°、倾角为20°,安装板和车架以铰接方式接连,油缸可控制底座在不大于30°范围内摆动。采伐机工作臂主要技术参数如表1所示。

表1 采伐机工作臂主要技术参数

1.2 工作臂的材料

工作臂材料选用高强度耐磨钢16Mn,主臂和安装板上的加固板使用NM360钢材,与普通钢材相比,NM360的耐磨性能更好,保证其设计的强度以适用于不同的工况。两种材料的性能参数如表2所示。

表2 两种材料的性能参数

1.3 工作臂结构形式

1.3.1 主臂结构

在采伐机工作臂中,主臂是整个结构中最主要的构件,副臂的结构形式取决于主臂的结构形式。本采伐机工作臂采用整体式主臂,如图2所示。整体式的主臂构造简单、紧凑、轻巧,同时成本低、运动力矩更大,具有通用性和高利用率,比较适合工序较少的工作环境。

图2 整体式主臂结构

1.3.2 副臂结构

本工作臂副臂采用伸缩形式,增加伸缩臂能扩大采伐范围,并灵活控制采伐范围。

1.3.3 主、副臂连接方式

主臂和副臂连接采用连杆传动方式,主臂通过连杆与副臂构成连杆机构驱动副臂运动,如图3所示。

图3 主、副臂连接方式

1.3.4 液压缸的布置

液压缸的布置和节点的设置对采伐机油缸的工作效率影响极为显著。本工作臂机械结构中有3处油缸:①主臂液压缸,使用前倾的设计方案,当主臂伸出达到极值的时候,保持整体像右上方倾斜的状态;②副臂液压缸,使用后倾的设计方案,当液压缸全伸出的时候,主臂被拉伸到极限距离时液压缸将保持向后倾斜的状态;③伸缩杆液压缸内置于伸缩臂中,根据伸缩臂伸展范围实现液压缸的伸缩情况。

2 工作臂承载时的最不利状态受力分析

通过对采伐机工作臂工作情况进行分析发现,当主、副臂之间角度最大且伸缩臂伸出长度最大时工作臂的受力状态是最不利情况。当每段工作臂均处于水平延伸状态时,由于每个圆柱体支撑着每段臂,因此该状态下工作臂可看作是可变横截面的悬臂梁,此时其所受载荷如图4所示。其中,M1、M2、M3为各段工作臂所受弯矩;G1、G2、G3为各段工作臂自重,G1=10 000 N、G2=7 500 N、G3=1 760 N;G4为工作臂末端承载重量,包括抓具自重及原木重量,G4=26 744.6 N。

图4 工作臂受力分析

工作时各段工作臂所受的弯矩为:

M1=G1×0.5L1+G2(L1+0.5L2)+

G3(L1+L2+0.5L3)+G4(L1+L2+L3)

.

(1)

M2=G2×0.5L2+G3(L2+0.5L3)+G4(L2+L3).

(2)

M3=G3×0.5L3+G4×L3.

(3)

将数值代入式(1)~式(3)计算得:M1=295 874 N·m,M2=128 987 N·m,M3=38 674 N·m。

3 采伐机工作臂仿真分析

借助ANSYS软件对工作臂承载情况进行仿真分析。设置工作臂结构材料为16Mn,在ANSYS仿真界面点击“材料模型”,设置其弹性模量为“EX2.1e11”、泊松比“PRXY”为0.3、密度为7 850。设置划分网格品质为高级,得到节点数为25 645,网格数为12 819,雅可比点为4。

3.1 主臂应力和位移分析

通过ANSYS软件对主臂进行有限元分析,得到应力云图和位移云图,如图5、图6所示。

图5 主臂应力云图

图6 主臂位移云图

由图5可知,主臂的最大应力值为637 MPa,位于主臂与副臂连接处,小于材料16Mn抗拉强度675 MPa,满足强度要求。由图6可知,主臂最大位移为0.007 205 mm,位于与副臂铰接处。得出主臂整体受压在可承受范围内,故该设计是合理的。

3.2 副臂应力和位移分析

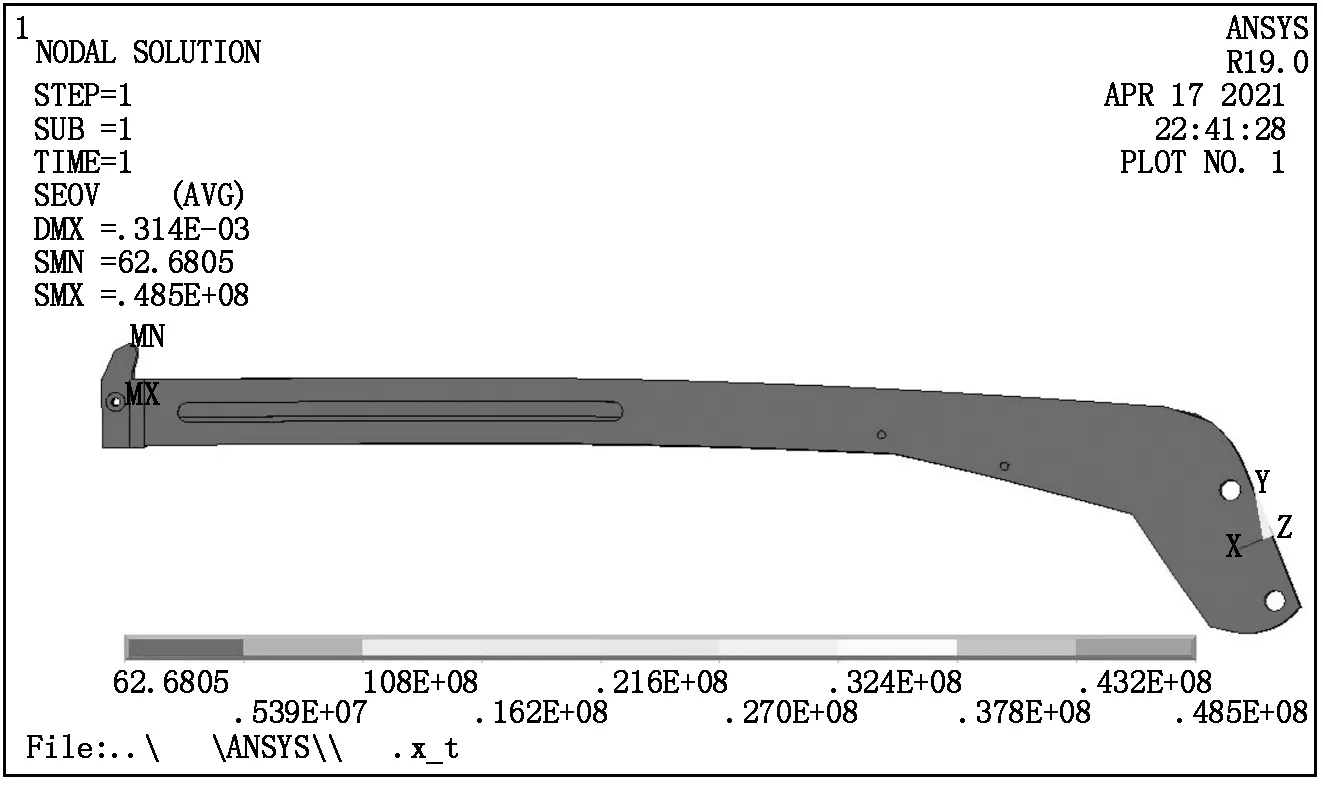

利用ANSYS软件对采伐机副臂进行有限元分析,得到副臂应力和位移云图,如图7、图8所示。

图7 副臂应力云图

由图7可知,副臂的最大应力值为48.5 MPa,位于末端连接处,小于材料16Mn抗拉强度675 MPa,满足强度要求。由图8可知,主臂最大位移为0.000 314 mm,位于与末端铰接处。可以看出副臂整体受压是在可承受范围内,故该设计是可行的。

图8 副臂位移云图

4 结论

结合采伐机工作臂作业要求,对其结构进行了设计,并借助ANSYS进行仿真,得到了工作臂主臂与副臂的应力与位移云图,验证了工作臂结构满足设计要求。为今后同类型的林业机械设计提供了一种便捷、可靠的设计方法,对其他相似的工程机械设计也具有一定的参考价值。