城轨车辆用卡式螺母连接结构松弛的实验研究

张 宇,方振卫,魏瑞霞

(中车南京浦镇车辆有限公司,江苏 南京 210031)

0 引言

螺栓连接具有结构简单、型式多样、受力性能好、成本低、可拆换、施工简便等优点,已广泛应用于装备制造、建筑、桥梁塔桅钢结构等工程连接中,成为应用最广泛的连接形式之一。

螺栓松动是长期以来影响螺栓连接工程质量的最主要原因,文献[1]对机械设备中普遍存在的螺栓连接松动产生的原因进行了理论分析,得到了螺栓各位置的摩擦力矩在拧紧力矩中的占比关系,明确了不同位置的摩擦因数对螺栓松动的影响程度,并相应提出了几种防松措施。文献[2]阐明了高速动车组转向架组装过程中防止螺栓松动的必要性,从设计方案、安装工艺和防松措施等方面介绍了动车组转向架防松技术的运用。研究螺栓连接相关问题的学者[3-6]数量庞大,而大多数学者研究的对象为标准形式的螺栓连接,没有对特殊形式的螺栓进行关注。

由于工程的复杂性,使得螺栓连接形式多种多样。为方便轨道车辆车体内装螺栓连接的安装,在载荷不大的地方采用了卡式螺母,将其卡在相应的卡槽中,覆盖上被连接件,就可以在看不见螺母的情况下进行螺栓的拧紧,但目前还没有对卡式螺母紧固扭矩安装指导的相关文献及标准,使得工程上无据可依,对该螺栓进行盲目的拧紧会带来一系列质量隐患。本文对轨道车辆用卡式螺母连接结构的松弛进行了实验研究。

1 螺栓拧紧理论分析

Mk=M1+M2+M3.

(1)

假设螺栓紧固过程中形成的初始预紧力为P、扭矩系数为K,螺栓公称直径为d,则:

Mk=KdP.

(2)

8.8级螺栓:

(3)

10.9级螺栓:

(4)

在设计过程中一般取折算应力系数为1.2,运用过程中螺栓应力松弛系数取0.9,螺栓的制造、扭矩系数等施工参数测试及作业计量器具等都存在着一定的偏差,偏差因素影响系数取0.9,设Aeff为螺栓的有效截面积,则螺栓设计预紧力P为:

8.8级螺栓:

(5)

10.9级螺栓:

我国教育长期受传统学习理念影响,教师与家长均采用分数来衡量学生的能力,这也是判断学生好坏的主要方式。对于我们学生而言,高考成绩直接影响着我们今后的发展,这也在一定程度上为我们的学习与生活带来无形压力,导致我们在学习中自信心逐渐缺乏,无法对化学学习产生兴趣,导致学习效率逐渐下降。除体制问题外,化学实验操作也会影响化学成绩。在化学学习中,学生不仅应对理论知识进行学习,还应加大化学实验操作次数,促进我们化学学习实践能力的全面提升。在传统课堂学习中,如若因化学实验设备的缺乏,导致我们学生无法进行有效实验学习,也会降低我们学习的积极性,使本来枯燥化学学习变得更加无趣,无法取得良好的学习效果。

(6)

参考国外通用做法,采用螺栓抗拉强度的65%作为预紧力的计算输入,故在式(5)的基础上增加10%作为8.8级螺栓设计预紧力,因此高强度螺栓设计预紧力均在理论抗拉强度的60%左右[8]。

2 螺栓紧固振动试验

2.1 试验装备及配置

试验对象为强度等级8.8级螺栓M8×50及卡式螺母M8,如图1所示。

图1 试验用螺栓及卡式螺母

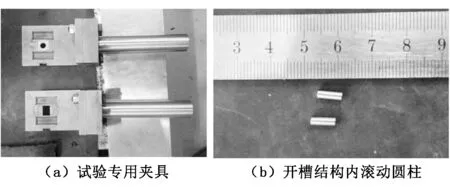

图2 试验用电液伺服疲劳试验机

试验夹具分为夹具头及底座两部分,通过螺栓进行紧固连接,夹具材质为40 Cr。夹具头接触面内设计了开槽结构并放入滚动圆柱以减小摩擦,试验过程中在滚动圆柱上涂抹了黄油以防止在相互接触的夹具头摩擦时产生过多的热量影响试验,试验专用夹具及开槽结构内滚动圆柱,如图3所示。

图3 试验专用夹具及滚动圆柱

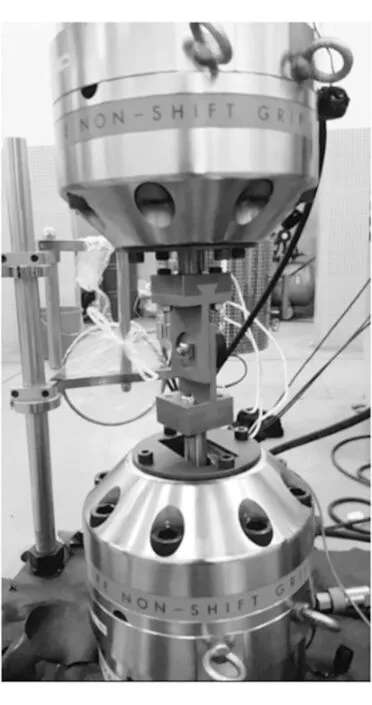

首先将卡式螺母卡到开有方孔的夹具上,调整装配使得两夹具开孔位于同一中线,然后用试验螺栓紧固好测试用压力传感器,并操作扭矩扳手初步拧紧螺栓,最后在疲劳试验机的作动器内装配好试验夹具,如图4所示。

图4 试验对象的装配

2.2 设定试验条件

首先采用扭矩扳手最终拧紧试验螺栓,施加拧紧力矩至24.8 Nm,试验测得的螺栓初始预紧力为15.5 kN,因夹具开孔直径为9 mm,则试验夹具与螺栓螺杆之间间隙为0.5 mm。

参考GB/T 10431—2008《紧固件横向振动试验方法》[11]中的规定:试验频率按实际使用频率或试验要求确定,如不能确定,推荐采用12.5 Hz;自由状态下的振幅应保证螺栓试件不受剪切。故试验振幅设定为0.2 mm、频率设定为12.5 Hz,进行试验加载,定义螺栓松动的判断标准为初始预紧力下降30%,图5为试验预紧力曲线。

图5 振幅0.2 mm、频率12.5 Hz试验螺栓预紧力曲线

由图5可知,螺栓振动19 000次左右发生了疲劳断裂,但此时螺栓预紧力下降幅度小于30%。图6为螺栓断口,从图6中可以看出,裂纹起始点位于螺栓的两侧,偏暗条状为完全断裂前螺栓连接的部分,故最终断裂位置发生在螺栓中间,可以推断该频率及振幅不是很理想。为加速试验进度,在满足国家标准范围内,提升振幅至0.4 mm,降低振动频率至5 Hz继续进行试验(设定该试验条件的目的是为了减小设备载荷)。

图6 螺栓断口图

2.3 振动试验

虽然在螺栓连接中拧紧螺栓后产生的预紧力是决定螺栓连接松动寿命的关键,但工程实际中无法准确控制预紧力,而是以量化紧固扭矩的方式进行控制,因此本试验以标准螺栓连接的理论计算扭矩为基础,以理论计算力矩的1.2倍、1.1倍、1倍、0.9倍、0.8倍分别进行拧紧,然后进行振动试验,以得到该连接方式的最佳拧紧扭矩,每种扭矩进行3组试验,若卡式螺母在拧紧过程中出现扭歪的现象,表示扭矩过大,则终止试验。

2.3.1 理论力矩下的螺栓振动试验

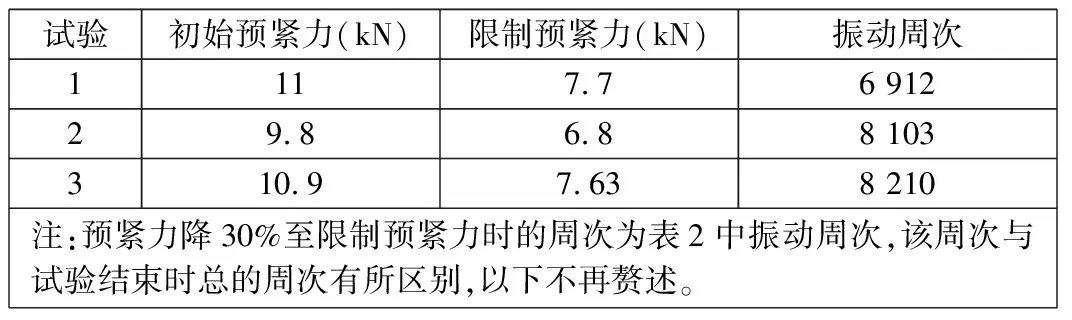

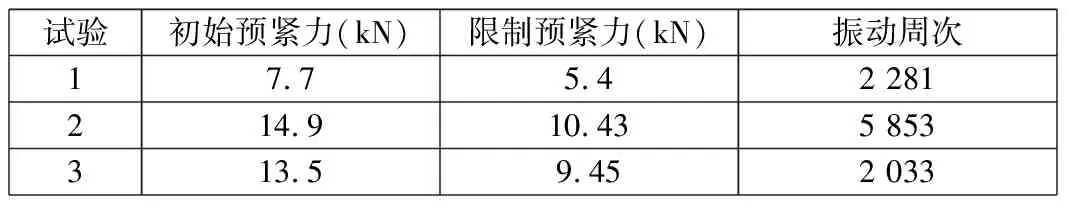

理论力矩拧紧螺栓试验的各组螺栓拧紧数据如表1所示,振动试验结果如图7及表2所示。

表2 理论力矩下3组螺栓预紧力试验结果

图7 理论力矩下螺栓预紧力试验曲线

表1 理论力矩螺栓拧紧产生的预紧力

2.3.2 1.2倍理论力矩下的螺栓振动试验

1.2倍理论力矩拧紧螺栓试验结果如下:施加力矩至29.8 Nm,实测预紧力为17.4 kN,图8为试验预紧力曲线。

由图8可知:试验共振动4 743次,螺栓预紧力下降30%,为12.2 kN。进行第二次试验,施加力矩为29.3 Nm,发现卡式螺母被拧歪发生变形,如图9所示,该力矩偏大,终止试验。

图8 1.2倍理论力矩下螺栓预紧力变化曲线

图9 卡式螺母发生变形

2.3.3 1.1倍、0.9倍及0.8倍计算力矩下的螺栓振动试验

用同样方法以1.1倍、0.9倍及0.8倍计算力矩拧紧螺栓进行试验,得到的螺栓松动结果分别如表3、表4、表5所示。

表3 1.1倍计算力矩下3组螺栓预紧力试验结果

表4 0.9倍计算力矩下3组螺栓预紧力试验结果

2.4 松动原因分析

从表2~表5可以看出,螺栓的防松性能并没有明显随着螺栓拧紧力矩增大而增大,相反,螺栓的松动寿命却低于以计算扭矩实施拧紧的螺栓。试验前200次振动期间,螺栓连接预紧力下降非常迅速,下降超过2 kN,分析原因如下:①在振动试验工况下,振动消除了螺纹接触面上的粗糙峰波纹,造成了螺栓的预紧力下降;②在较大的循环交变应力作用下,螺栓材料中的某些区域会产生微小的残余塑性变形增量,尽管相对每个循环而言该增量很小,但塑性变形增量会随着循环次数的增加而进行累积,将逐渐伸长螺栓连接尺寸,最终导致螺纹连接的松动,这一阶段称为材料的循环松弛;③由于卡式螺母结构特殊,螺母外包有固定位置的卡片,且有一部分被夹在螺母与被夹件之间,拧紧螺栓后,卡片受到压力及扭矩的双重作用,局部非常容易发生应力屈服,在承受横向载荷后,卡式螺母卡片在循环交变载荷作用下会产生塑性变形,逐渐丧失材料原有的弹性,直至发生疲劳断裂(如图10所示),造成了整体连接预紧力的迅速消失,导致连接失效。

图10 卡式螺母卡片断裂

表5 0.8倍计算力矩下3组螺栓预紧力试验结果

3 总结

从上述试验数据及分析可以得出,城轨车辆用卡式螺母结构拧紧施工有如下特点,在工程设计及应用中需重点加以考虑:

(1) 卡式螺母的螺栓连接结构,实际拧紧力矩过大(1.2倍计算扭矩)时,易造成卡式螺母损坏,使连接过早失效。

(2) 卡式螺母的螺栓连接结构,实际拧紧力矩过小(0.8倍计算扭矩)时,可能会发生螺栓没有拧紧的现象,连接很快松动。

(3) 卡式螺母的螺栓连接结构,最佳紧固力矩为计算力矩,由于紧固螺栓产生的预紧力具有分散性的原因,1.1倍或0.9倍计算力矩,略微偏大或偏小的拧紧力矩是可以接受的,即拧紧力矩的变化与该种形式螺栓连接的松动寿命的关系呈现类似正态分布的形式,即在接近计算力矩区域松动寿命较长,过大及过小的力矩都会使该种螺栓连接松动寿命较短。