高性能圆度检测转台研究与设计

洪志刚 廖伟强 凌黎明

(中山职业技术学院机电工程学院,广东中山,528404)

0 引言

对于回转零件或零件的回转表面而言,外径的检测方法较多且精度较高,而孔径的高精度检测方法相对较少,尤其在微型零件小孔表面检测方面,传统的测量方法和测量仪器都受到很大的限制,误差经过工作台回转放大后较为明显,造成位于两端面的同一轴线不同轴[1]。

传统的检测转台一般具有复杂的主轴及轴承支撑结构,电机通过涡轮蜗杆、凸轮分割器、不完全齿齿轮、槽轮机构等驱动主轴,带动转盘及工件转动,其结构较复杂,体积大,且难以满足任意分度的需求,而应用于检测设备的转台除要求具有一定的运动精度及工作效率外,还要具有紧凑的结构形式及灵活的分度功能,同时还要满足现在智能制造的需求[2]。

1 整体结构方案

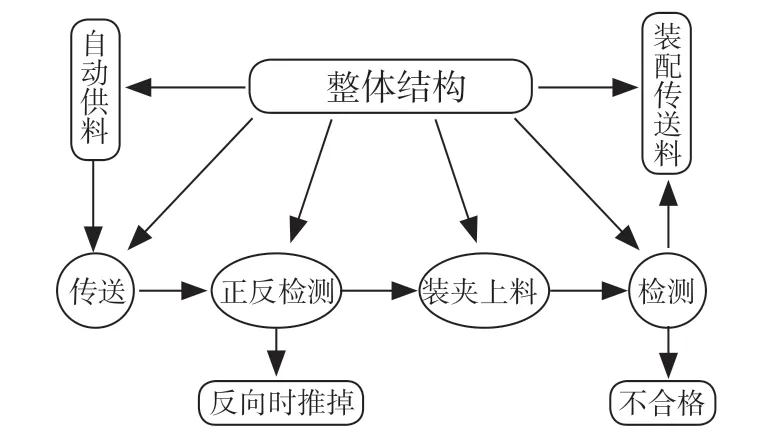

本文设计的自动检测整体结构方案如图1所示,包括自动供料机构、传送机构、正反转检测机构、装夹上料机构及主体检测平台,可实现从送料到检测等一系列动作。

图1 整体结构方案

首先,通过自动供料机构把要检测圆孔零件自动送到生产线的传送带上,实现检测零件自动上料,节省劳动力,提高检测效率。然后,在传送过程中,通过检测装置对零件继续正反面的识别检测:如果来料放反了,则通过推出机构将其推出传送带,让其掉落到原料仓,待下次重新自动上料;如果检测零件是正面朝上的,则送入下一道工序,这样才能保证后续的装夹和检测是有效的,确保不会出错或卡机等,影响连续生产。

接下来,通过装夹机构把送来的检测零件装夹上料,准备进行下一步的检测。因为是具有圆形表面特征的零件,为了保证检测零件的装夹可靠,本文采用气动三爪卡盘来实现装夹,这种设计既能自动控制、实现自动生产,又能确保装夹牢固可靠,进一步确保了后续检测的准确度。

最后一个动作是进行圆度检测。在气爪盘抓紧零件的前提下,再对圆形零件进行旋转,通过一定波长的激光直接照射到圆面上,根据反射的情况,再通过滤波和计算等一系列后续处理,计算出检测零件的圆度,并依据检测结果判断被检测零件是否符合后续生产的要求。如果判断为合格品,则将零件输送给装配传送带,进行后续的装配生产;若不合格,则直接将该被检测零件做废品处理,不再进入后续生产工序。

2 送料系统设计

送料系统采用多功能振动分筛机构作为主体结构,通过调频控制器控制脉冲电磁铁,使料斗在侧拉底盘作垂直方向振动,由倾斜的弹簧片带动料斗绕其垂直轴做扭摆振动。在料斗内,内孔零件由于受到振动而沿螺旋轨道上升;在上升的过程中,其经过一系列轨道的筛选或者姿态变化,最后通过限位线料槽约束,使零件能够按照组装或者加工的要求呈统一状态,自动进入组装或者加工位置。通过巧妙的振动分筛机构,将无序工件自动有序定向排列整齐、准确地输送到下道工序,其结构设计如图2所示。其中,传送机构通过步进电机控制同步带传送运输。[3]

图2 多功能振动分筛机构结构示意图

在送料工作过程中,支承弹簧和电磁产生的吸力一起达成反向复位作用,使送料料槽中产生高频(50~100次/s)、高速、微幅(0.5mm~1mm)振动,使被测零件逐步向前方运动。

当电流为零时,在支承弹簧作用下,被测零件槽位向右上方复位,被测零件凭卡槽与其本身的摩擦力随卡槽向右上方移动,且速度越来越快。

当电流大于零时,零件卡槽在电磁铁作用所产生的吸力下向左下方移动,被测零件因为惯性作用而脱离卡槽,并保持向右上方滑移或跳跃移动。

这种结构设计,除满足被检测零件的定向排序外,还可做检测、计数包装、分选等,是一种很好的送料机构。类似的结构也可广泛应用于五金、玩具、电子、塑胶、文具、电池、钟表业、医疗器械、食品、连接器、医药、日常用品的制造等,是解决工业自动化生产设备供料的一种常用结构。

3 装夹上料机构和正反检测机构设计

当传感器检测到工件传送到指定位置时,伺服电机控制机械手,通过气动卡爪抓起工件放置到检测平台上。在正、反转检测过程中,有两个光电传感器并排安装,当电机端盖轴承内孔朝上,两个传感器始终不会同时亮;相反,两个传感器同时亮时,表示电机端盖方向相反,传送带停止,气缸把反向的电机端盖推出传送带。

被检测零件在传送带上到达气缸处时,传送带挡板上方的双传感器检测小孔径零件的正、反方向,若是检测出方向反的端盖,气缸将其推出传送带;若是检测出正向端盖则继续传送,直到传送带末端传感器处。

4 主体检测平台设计

本设计转台驱动采用伺服电动机加蜗轮副减速机构,并通过运动控制卡与计算机连接伺服电动机。在加工制作上,注意精度确保垂直度和跳动小;为了上、下料方便,转台的立柱采用可以伸缩和旋转的结构[4]。具体结构如图3所示。

图3 转台结构示意图

具体原理是:旋转竖向丝杆上的机械手固定在固定板上,固定板安装在旋转竖向丝杆上,平台下面安装有伺服电机负责转向,旋转竖向丝杆上的电机负责丝杆上下移动,机械手夹取被检测零件。

机械手将零件放在三爪卡盘上,卡盘夹紧小孔径零件;电机动力经过减速器传递给三爪卡盘,带动其转动;竖向丝杆上电机的动力传递给滚珠丝杆滑块,滑块通过螺栓与连接杆相连,连接杆通过螺栓与圆度检测仪上的固定块固定;竖向滚珠丝杆带动圆度检测仪向下运动,到指定高度进行圆度检测;旋转竖向丝杆开始旋转,机械手随丝杆向下移动,机械手转到三爪卡盘位置停止运动,检测仪完成圆度检测。

对被检测零件的圆度进行检测完成后,三爪卡盘停止转动,圆度检测仪通过滚珠丝杆的向上移动,回到起始位置,等待下一次检测。

5 检测机构设计

检测机构包括机架,机架设置有用于夹持电机端盖的夹持机构、用于驱动夹持机构转动的第一转动组件、用于对被检测零件进行圆度检测的检测机构等,检测机构位于夹持机构的上方;检测机构包括检测连接板、驱动检测连接板升降移动的检测升降组件,检测连接板上装有圆度检测仪。

上料机构进行上料工作,将检测零件移送至夹料机构的夹持工位上,第一转动组件带动夹持机构转动,继而带动夹持机构上的检测零件转动,然后检测机构对夹持工位上的检测零件进行检测,实现对检测零件的圆度检测。其中,检测升降组件驱使检测连接板升降移动,带动圆度检测仪移动至夹持机构上的检测零件内进行圆度检测。

检测连接板上设置有安装块,通过安装孔与圆度检测仪固定连接,保证圆度检测仪的位置准确、不易松动,优选的方法还可以通过螺丝将安装块与圆度检测仪螺接固定,既保证固定强度,又可方便拆卸。

夹持机构主要是三爪卡盘。第一转动组件通过步进电机驱使减速器转动,带动支撑转轴转动,驱使三爪卡盘随之转动,三爪卡盘将检测零件夹持于三抓卡盘的中部,优选圆度检测仪为气动百分表。

圆度检测仪位于三爪卡盘的正上方,检测升降组件直接驱动检测连接板升降,即可带动圆度检测仪进入检测零件进行圆度检测,圆度检测仪脱离检测零件即不进行检测工作。

检测升降组件包括检测伺服电机、检测传动丝杆、检测支架以及检测滑块,检测滑块与检测连接板固定连接,检测伺服电机安装在检测支架的顶端,检测传动丝杆与检测支架转动连接,检测伺服电机的输出轴通过联轴器与检测传动丝杆传动连接,检测滑块套设于检测传动丝杆的外周,并与检测传动丝杆传动连接,检测支架与机架固定连接。

整体结构如图4所示。

图4 检测平台整体结构图

5 结束语

本设计以伺服电机驱动为主体转台机构,这种结构具有结构紧凑、传动简单、定位准确等特点,适用具有内孔结构的小型零件自动化检测,转盘式检测设备的核心结构是用于工位切换的转台,根据多工位检测设备的技术要求,本文设计了一种新型转台结构:转台能进行任意分度,可根据检测需要在任意位置启停,设备的灵活性高;转台执行工位切换的时间较短;转台具有紧凑的结构形式,避免设备对研制结构及姿态的影响,运转过程中平稳、可靠、无冲击。