面向喷釉工艺过程的机器人成套系统设计

曾 辉 夏富生 蒋立军

(埃夫特智能装备股份有限公司,安徽芜湖,241000)

0 引言

机器人是集现代制造技术、新型材料技术和信息控制技术为一体的产品,也是第四次工业革命“智能制造”的标志性产品[1]。工业机器人经过60年的迅速发展,已经在工业发达国家的汽车、机械制造、食品和物流等行业得到了普遍应用,同时也维持了工业发达国家制造业的领先优势[2]。

陶瓷是我国精美的工艺品,陶瓷的生产质量取决于陶瓷的喷釉工艺。目前使用的人工喷釉方法,是人工在喷釉循环生产线上对工件进行喷釉,这样的人工施釉方法存在生产效率不够稳定、喷釉质量波动大、不利于做集中除尘、对工人身体健康造成影响等问题。本研究采用以6自由度工业机器人配合精密转台为主要功能模块及深度开发的自动喷釉生产线方案,实现喷釉的自动化模式生产,极大地降低了釉料的浪费率[3]。

1 总体设计方案

一般喷釉生产线需要11个工位,其中1个上坯工位,3个喷基础釉工位,1个自洁釉喷涂工位,1个抹底工位,5个喷釉后自然风干干燥工位。其生产流程如图1所示。为了实现自动化喷釉工艺,本系统设计需要1个主控界面、1个人机界面、3个喷釉线系统、1条前处理输送线、1个上料搬运机器人、1个下料搬运机器人组成控制系统;所需喷釉机器人人机界面包括手动和自动、工艺参数、报警信息、高级设置、选择喷釉单元、卸料编号等信息。

图1 机器人自动化喷釉生产线流程图

为了设计出自动喷釉成套系统,需要从喷釉生产线机械结构系统设计路线、喷釉生产线电气控制系统设计路线和机器人喷釉系统人机交互界面设计路线出发,并且研究喷釉生产工艺,将工艺和智能机器人的功能结合,充分利用关节臂、主动恒力、视觉处理、轨迹拾取、离线编程等核心技术进行系统集成开发工作,最终开发出客户满意的易操作生产系统[4-6]。

2 喷釉生产线机械结构系统设计

喷釉线架使用同步带进行输送,同步带如图2所示,使用304不锈钢作为线架主体,能有效防止釉料的腐蚀。在线架上,共设置有4个精密自动转台,以配合机器人对工件进行全方位的釉料喷涂。

图2 同步带输送图

为了防止外来脏物落到喷釉中的工件上造成污染,以及提高粉尘的吸收效果,本系统使用亚克力板材搭建了隔离系统,如图3所示。

图3 隔离系统图

在线架上,每一个喷釉转台工位都设置有自动挡釉板,在喷釉过程中自动闭合,有效防止釉料落到线架同步带上,同时起到引流作用,将多余的釉料引导到线架下方,方便回收再利用。

线架其他部位采用丁腈树脂片做掩盖,防止釉料落到同步带上而造成同步带与带轮打滑、同步带前进位移不准的情况。同时,在线架前端增加了同步带清洗喷头装置,可对同步带上粘附釉料进行清洗。

喷釉线上共设置3个基础釉喷釉单元和1个自洁釉喷釉单元,其中第一个基础釉喷釉单元设置为示教单元,该单元配备有埃夫特智能装备股份有限公司自主研发的无动力示教关节臂,如图4所示。操作工人使用此关节臂,可以方便地将喷釉轨迹、釉料参数记录下来,并在其他各个机器人喷釉单元上再现。

图4 第一个基础釉喷釉工位

无动力关节臂是自主研发的专利产品,通过简易精准的力补偿装置实现对关节臂重力的抵消,使得关节臂操作灵巧便捷,同时能结合工人的喷釉手法方便喷釉工人的示教操作。

示教滑台使用精密导轨滑块组件,能方便地进行关节臂与喷釉机器人的移动和定位、灵活切换此喷釉单元的示教和喷釉功能。

精密转台作为喷釉单元的核心部件,需要进行精确的转动控制,以配合机器人的喷釉动作实现工件表面的釉料喷涂作业。该转台使用带有绝对编码器的伺服电机进行驱动,为了合理分配空间,使用了直角减速机进行传动减速,速比为85。

生产线上还有湿法除尘柜,其对喷釉产生的粉尘进行收集、回收。除尘柜分为前侧“釉帘”部分和后侧喷淋部分:考虑到釉料混入过多水分会影响后期的釉料回收利用,故除尘柜采用釉料做成“釉帘”,用以粘附多余的釉料粉尘;而在除尘柜后侧,本项目使用了喷淋系统,利用厂里的处理水进行喷淋,将空气中少量的粉尘融入处理水中,再集中做排污处理。

喷釉线11个工位,各间隔1.2m,喷釉线总长约13m。其中,1个上坯工位,系统中负载180kg的4轴搬运机器人将坯料从改坯线搬运到喷釉线的该工位上;3个喷基础釉的工位,使用3台6自由度机器人分别进行第1遍、第2遍及第3遍的喷釉作业;1个自洁釉喷涂工位,使用1台6自由度机器人进行自洁釉的喷涂;1个抹底工位;从第一个喷釉工位到自洁釉喷釉工位,各工位之间都间隔有1个工位,作为喷釉后自然风干干燥工位。分布图如图5所示,三维示意图如图6所示。

图5 喷釉生产线二维分布图

图6 喷釉生产线三维示意图

3 喷釉生产线电气控制系统设计

喷釉生产线电气控制方案如图7所示。

图7 喷釉生产线电气控制方案图

3.1 主控制器

主控制器的详细控制对象以及资源分配如图8所示。

图8 主控制器详细控制对象及资源分配图

主控制器主要负责3个喷釉线系统与送料线和下料线的协调工作。

1)通过I/O通信,控制变频器驱动前输送带运动。

主控需要根据前处理线的上料和下料检测信号,决定是否驱动输送带,并根据第1工位是否有坯来决定上料机器人是否搬运。前输送线还有在线更改素坯和喷釉工艺的功能,工艺会根据输送带的移动而跟随响应,最终准确输送到机器人处执行正确的喷釉轨迹和参数。

2)向上料搬运机器人发送搬运指令。

主控控制上料机器人的运行时序,并自动运算出机器人的搬运路径,从而将素坯放到正确的喷釉线上;在此过程中,主控将需要更新的工艺一并发送到喷釉线控制PLC上,然后经喷釉线控制柜正确分配给各个工位的机器人。

3)向下料搬运机器人发送指令。

主控同时控制下料机器人的运行时序,自动计算出机器人的下坯路径;主控通过轮询的方式,查询喷釉线A和B上的出坯位置是否准备就绪,如果就绪则符合条件1,然后查询出坯线是否准备就绪,如果就绪则符合条件2,条件1、2同时满足则机器人执行出坯操作。

4)触摸屏。保存用户参数设置、产品代号。

用户通过触摸屏控制主控开始、暂停、停止。若切换手动模式下,可以单独控制各个DO输出口和传输线伺服驱动90°或者任意角度的旋转。

3.2 喷釉线

喷釉线控制总览如图9所示,喷釉线控制器主要负责1个传输线、4个工位的转台、施釉柜、机器人的协调工作以及转台、喷枪等的清洗控制。其中,喷釉线1必须与示教模块通信,完成关节臂的示教工作。

图9 喷釉线控制总览图

喷釉线的详细控制对象及资源分配如图10所示。

图10 喷釉线的详细控制对象及资源分配图

3.3 外部通信和控制方式

通过RS485通信,控制伺服驱动输送带运动,当喷釉输送线的素坯上釉完毕,下料对射光电为空,上料对射光电检测有坯,便可以执行前进一个工位的动作,在动作过程中会完成皮带的清洗,各个转台的清洗工作,可以充分节省时间,提高生产效率。

3.4 机器人喷釉

喷釉线上有五个工作工位,分别为机器人1工位、机器人2工位、机器人3工位、手动抹釉工位和机器人自洁釉工位,其中4个由机器人完成。可以通过触摸屏选择每个工位是否投入工作;不投入工作的工位,素坯经过的时候不会执行转台顶升和旋转动作,机器人也不会动作;清空时,每个工位会自动标记是否有坯,如果有工位的坯标识符为0,该工位会自动屏蔽所有的操作,如果标识符为1,正常执行喷釉动作。

3.5 喷枪

在自动状态下,开关喷枪功能在接收到机器人开喷枪指令1或2时,先启动扇形、雾化,后启动喷枪和球阀;在关喷枪时,先关球阀,然后关扇形、雾化、喷枪三个气路。

喷枪清洗。在自动状态下,当执行完一次喷釉操作后,系统会调用机器人的清洗喷枪操作功能,完成一次清洗喷枪的动作。

4 机器人喷釉系统人机交互界面设计

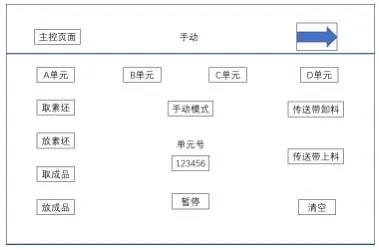

对操作人员来说,他们对喷釉生产线的运行状态信息的了解以及对喷釉生成过程中的大多操作,都是通过人机交互界面来实现的[7]。本研究设计的交互界面如图11所示,可以让操作人员跟容易上手。

图11 流水线方式机器人喷釉系统人机界面图

主控手动控制界面有“取素坯”、“放素坯”、“取成品”、“放成品”这四大块的操作,需要对哪个单元进行操作,就在输入框里输入单元号;手动页面还有“上料传送带”、“下料传送带”控制上下料的操作,在手动取放坯的时候,操作人员要注意出料是否有空余位置、出料主控手动具体操作界面如图12所示,在主控设定手动操作时,需要把搬运机器人打开,然后按一下机器人电柜右侧的开关,触摸屏的主控手动页面需要把暂停解除掉,再点击手动模式。传送带是否静止,进料传送带是否有坯、是否处于静止状态;手动页面还有一个清空选项,当执行清空操作时,会弹出对话框提示本项目是否进行清空操作。

图12 手动控制界面图

主控自动操作界面如图13所示,在主控设定自动操作时,需要各个单元处于黄色的提示灯状态下,机器人必须处于原点,两个工位必须处于零点。在主控自动页面,点选四个单元,将四个单元的提示灯转成绿色,然后点击自动,在输入栏里输入要喷涂的产品型号,设定工作完成。要注意的是,各个单元的机器人的主程序也要在运行的状态。

图13 主动系统自动控制界面图

5 结论

本文所研究的机器人喷釉工艺研究及成套系统集成可运用于大规模的自动化喷釉生产,能保证喷釉的均匀性和稳定性,从而降低生产产品的成本,缩短制造周期,保证产品质量;无动力机械臂可大幅度降低喷釉工人的劳动强度,提高工厂的竞争力;助力国内基于机器人系统智能智造装备实现飞跃。