纳米SiO2溶胶对高温加砂油井水泥石强度作用规律及机制

王成文,周 伟,陈 新,陈泽华,李 勇

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580;3.Department of Civil and Environmental Engineering,University of Alberta,Edmonton T6G1H9;4.成都欧美克石油科技股份有限公司,四川成都 610041)

油井水泥强度衰退是高温固井面临的最突出问题。众所周知,油井水泥在高温条件下(温度超过110 ℃)存在着强度衰退、渗透率急剧增大现象[1-2],常用的解决方法是在水泥中掺加质量分数为30%~40%硅砂,使水化硅酸钙凝胶(CSH)的CaO与SiO2(C/S)摩尔比(平均为1.5)降低到约1.0,防止CSH凝胶转变为α-C2SH水合物,使CSH凝胶在温度超过110 ℃时转变为Ca5Si6O16(OH)2·4H2O(雪硅钙石),温度超过150 ℃时Ca5Si6O16(OH)2·4H2O转变为Ca6Si6O17(OH)2(硬硅钙石)、Ca8Si12O30(OH)4·7H2O(白钙沸石)和其他类型的水化硅酸钙晶体,是目前解决水泥石高温强度衰退的主要方法[3-5]。然而,在高温度环境下加砂油井水泥石的强度仍会持续不断地衰退,致使地层封隔失效,严重影响油气井生产和安全[6-8]。针对高温固井,如何有效防止水泥石高温强度衰退,就显得十分迫切。油井水泥石是多尺度多相混杂的复合材料,其水泥颗粒的粒径大多在4~50 μm,水化产物CSH、Ca(OH)2、钙矾石晶体等约占体积的80%,水泥石结构中还存在高达20%的微孔隙结构,其主要孔隙分布在5~500 nm。纳米SiO2由于其独特的物理化学性质,已被证实能够在低温或室温条件下促进水泥反应进程、提高水泥石早期强度、改善水泥石微观结构等[9-14],通过向油井水泥中掺加纳米材料进而改善水泥石微观结构、力学性能已成为纳米改性固井水泥石的趋势。但纳米SiO2能否用于高温加砂水泥体系中,如何解决纳米颗粒的团聚问题,纳米SiO2对高温水化产物和微观结构有何影响,是否可增强水泥石高温强度等,这些基础问题却缺乏系统研究,导致利用纳米SiO2材料改性高温固井水泥石缺乏相关的理论指导。纳米SiO2溶胶是SiO2颗粒在水中的均匀分散液,具有无定形态、粒径小和表面能高的特点[15-16],其主要成分跟硅砂都为SiO2,比纳米SiO2固体颗粒更易于在水泥浆中分散。为此,笔者研究纳米SiO2溶胶对传统高温加砂油井水泥浆体系的流变性、强度、水泥产物、微观结构等的影响,探究纳米SiO2溶胶对高温加砂水泥石水化产物组成、微观结构的影响机制,为纳米SiO2溶胶改善高温固井水泥石力学性能提供理论基础,为高温固井水泥浆体系设计提供新思路。

1 实验原料与方法

1.1 实验原料

实验原料包括:胜潍G级油井水泥,胜利黄河固井公司提供;化学组成SiO2、Al2O3、Fe2O3、CaO、MgO和SO3的质量分数分别为24.76%、2.89%、2.63%、65.08%、0.83%和1.25%,矿物组成C3S、C2S、C4AF和C3A的质量分数分别为53.70%、30.46%、8.0%和2.8%;无水乙醇(分析纯,中国医药集团上海试剂分公司);纳米SiO2溶胶,采用单质硅溶解法工艺制备,由山东百特新材料有限公司提供,SiO2质量分数为35%,粒径为15~25 nm,黏度(25 ℃)小于等于10 mPa·s,密度(20 ℃)为1.19~1.22 g/cm3,微观结构采用日本电子JEM-2100UHR型透射电子显微镜观察,如图1所示;硅砂,粒径为50~100 μm,成都欧美克石油科技有限公司提供。

图1 纳米SiO2溶胶TEM图Fig.1 TEM image of nano-SiO2 sol

1.2 实验方法

参照标准SY/T 6466-2000“油井水泥石抗高温性能评价方法”,向G级油井水泥中加入质量分数为35%的硅砂,以水灰比(水灰比=水的质量/(水泥干粉与硅砂的质量))为0.38制备加砂油井水泥浆),纳米SiO2溶胶按水泥干粉的质量分数进行添加,且纳米SiO2溶胶中的水含量已计算在水灰比中。根据SY/T 5504.3-2013油井水泥外加剂评价方法,使用ZNN-D6六速旋转黏度计(青岛海通达仪器厂)测定水泥浆在不同转速下的表观黏度,计算流性指数n和稠度系数K。参照SY/T 6544-2017油井水泥浆性能要求,采用高温养护釜在150 ℃、20.7 MPa高温条件下养护加砂水泥石,用WEW-300B型压力试验机(山东华测仪器厂)测试水泥石抗压强度。采用荷兰Panalytical公司XPert PRO MPD型X射线衍射仪进行水泥水化产物的物相分析;采用日本JEOL公司JSM7600F场发射扫描电子显微镜观察加砂水泥水化产物形貌。

2 结果分析

2.1 纳米SiO2溶胶对加砂水泥浆流变性的影响

水泥浆的流变性能直接决定固井过程中浆体泵送的难易程度,是固井水泥浆性能设计的重要参数。纳米SiO2溶胶由于颗粒粒径小、比表面积大、表面能高,对水泥浆的流变性、触变性都有较大影响。利用六速旋转黏度计测试掺加不同质量分数纳米SiO2溶胶后水泥浆的流变性能,并在剪切速率5.11 s-1时测定水泥浆静止10 s、10 min后浆体开始流动的静切力τ1和τ10,用其比值τ10/τ1表示水泥浆的触变性,其水泥浆配方及流变性能、触变性能变化规律如表1所示。

表1 纳米SiO2溶胶对水泥浆流变性的影响Table 1 Effect of nano-SiO2 sol on rheological properties of cement slurries

随着纳米SiO2溶胶的增加,流动指数n降低而稠度系数K增加,触变性增强,表明水泥浆的流动能力变差。这主要是由于纳米SiO2颗粒具有粒径小和亲水性的特点,可以有效与水分子结合,使水泥浆中的游离水变少,从而增稠水泥浆[17]。其次,纳米SiO2颗粒能够与水泥水化产物Ca(OH)2反应,生成网状水化硅酸钙,提高了浆体的结构强度,表现出一定的触变性。另外,纳米SiO2颗粒具有填充作用,使水泥浆中固相颗粒之间的空间变小,导致颗粒间的内摩擦力增加而降低浆体的流变能力[18]。所以纳米SiO2溶胶会对加砂水泥浆的流变性产生一定影响,因此在现场配浆过程中,应严格控制纳米SiO2溶胶的加量,保证固井过程中浆体的安全泵送。

2.2 纳米SiO2溶胶对加砂水泥石抗压强度的影响

抗压强度是油井水泥石最为重要的力学性质,将直接决定固井质量以及油气井生产寿命。向油井水泥中掺入质量分数为35%的硅砂和不同剂量的纳米SiO2溶胶进行配浆,水灰比为0.38,在150 ℃、20.7 MPa条件下养护1 d,测定加砂水泥石的抗压强度,结果如图2所示。

图2 加砂水泥石抗压强度Fig.2 Compressive strengths of cement stones containing silica flour

由图2可以看出:当纳米SiO2溶胶的质量分数较小(1%~2%)时,会降低加砂水泥石的抗压强度;当纳米SiO2溶胶的质量分数在3%~8%时,能够有效提高加砂水泥石的抗压强度,水泥石抗压强度都比单纯加砂水泥石抗压强度有较明显的增大;当纳米SiO2溶胶的质量分数超过10%后,加砂水泥石的抗压强度又开始下降,且质量分数达12%时的抗压强度仅为只加硅砂的水泥石强度的63.8%。结果说明,纳米SiO2溶胶只有在合适的加量范围内才能有效提高加砂水泥石的抗压强度,特别是纳米SiO2溶胶质量分数为4%时的效果最显著,此时加砂水泥石抗压强度值最高,达到67.78 MPa,比单纯加砂水泥石抗压强度提升了23.6%,水泥石抗压强度的提升有利于保护和支撑油气井内的套管,封隔地层,从而延长油气井的生产寿命。

根据实验结果,选取G级水泥+35%硅粉+4%纳米SiO2溶胶,水灰比为0.38的高温水泥浆配方于150 ℃、20.7 MPa条件下进行更长时间的养护,进一步研究纳米SiO2溶胶对水泥石高温强度衰退的影响,结果如图3所示。由图3可以看出:无论是单纯加砂水泥石还是4%纳米SiO2溶胶加砂水泥石,在28 d里抗压强度变化都不大;单纯加砂水泥石1、2、5、12和28 d的平均抗压强度为52.38 MPa,加入4%纳米SiO2溶胶后平均抗压强度提高到63.86 MPa,提升了21.9%。

图3 不同养护时间下加砂水泥石的抗压强度Fig.3 Compressive strengths of cement stones containing silica flour with different curing time

2.3 纳米SiO2溶胶对加砂水泥石孔隙结构和渗透率的影响

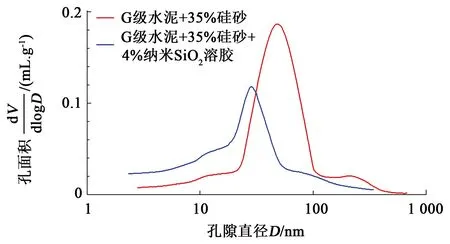

水泥石的微观孔隙结构是决定强度和耐久性的重要因素,细小的毛细孔主要影响材料的体积收缩,而较大的毛细孔和气孔则会影响水泥石的强度和渗透性。为了反映纳米SiO2溶胶对水泥石孔隙结构的影响,参照标准GB/T 29171-2012采用压汞法测定加砂水泥石、加入4%纳米SiO2溶胶加砂水泥石在150 ℃、20.7 MPa条件下养护28 d后的微观孔隙分布规律和渗透率,孔径分布如图4所示。结果表明:纳米SiO2溶胶能够有效填充在水泥水化产物空隙处,能明显降低水泥石的孔隙度,提高水泥石致密性,水泥石孔隙度从20.03%降低至12.56%;加入纳米SiO2溶胶后,水泥石的孔隙直径分布也发生了变化,水泥石整体的孔隙直径偏小,其孔隙直径中值从47 nm减小到18 nm,这说明纳米SiO2溶胶不仅有物理填充作用,还可以作为晶核诱导水化产物生成,改善水化产物尺寸及分布,更有利于形成较致密的结构;渗透率实验也进一步反映了纳米SiO2溶胶的晶核作用和物理填充效应,加砂水泥石渗透率为0.031 5×10-3μm2,当加入4%纳米SiO2溶胶后加砂水泥石渗透率为0.009 7×10-3μm2,纳米SiO2溶胶的加入使水泥石结构更致密。

图4 水泥石的孔径分布Fig.4 Pore-size distribution of cement stones

2.4 纳米SiO2溶胶对加砂水泥水化产物的影响

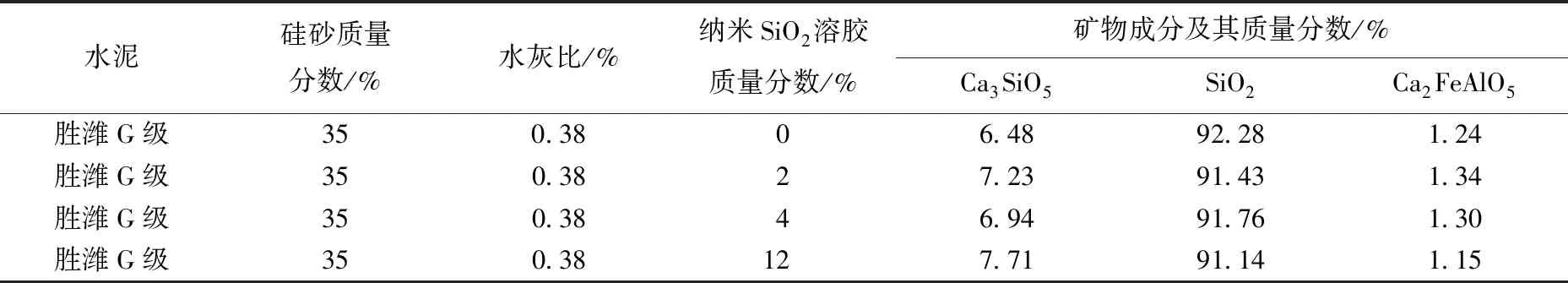

为了探究纳米SiO2溶胶对加砂水泥水化产物的影响,利用XRD对高温养护1 d后未加纳米SiO2溶胶以及分别加入质量分数为2%、4%和12%纳米SiO2溶胶的加砂水泥进行物相分析,每组样品重复实验3次并计算晶体矿物组成的平均值,实验结果如图5和表2所示。

图5 加砂水泥高温养护1 d的XRD图谱Fig.5 XRD patterns of cement containing silica flour cured for 1 day under high temperature

在图5只加硅砂的水泥的XRD图谱中,只能观察到二氧化硅(SiO2,特征峰为2θ=20.85°、26.63°、50.13°和59.94°)和硅酸三钙(C3S,特征峰为2θ=29.36°和32.19°)的特征峰。由于纳米SiO2为无定形态,所以二氧化硅的特征峰主要来自未被反应的硅砂,硅酸三钙主要来源于未充分水化反应的水泥矿物。另外,并没有观察到氢氧化钙的特征峰,说明氢氧化钙已与硅砂反应完全。由表2可以看出,加砂水泥在高温反应1 d后,其主要晶体矿物组成为二氧化硅和硅酸三钙,以及少量的铁铝酸钙。加砂水泥中硅酸三钙、二氧化硅和铁铝酸钙的含量不会随纳米SiO2溶胶加量的变化而发生明显变化,也没有观察到有新水化产物生成,这说明纳米SiO2溶胶对水泥的水化反应影响并不大。

表2 加砂水泥高温养护1 d的晶体矿物组成Table 2 Crystal mineral compositions of cement slurry containing silica flour cured for 1 day under high temperature

2.5 纳米SiO2溶胶对水化产物微观形貌的影响

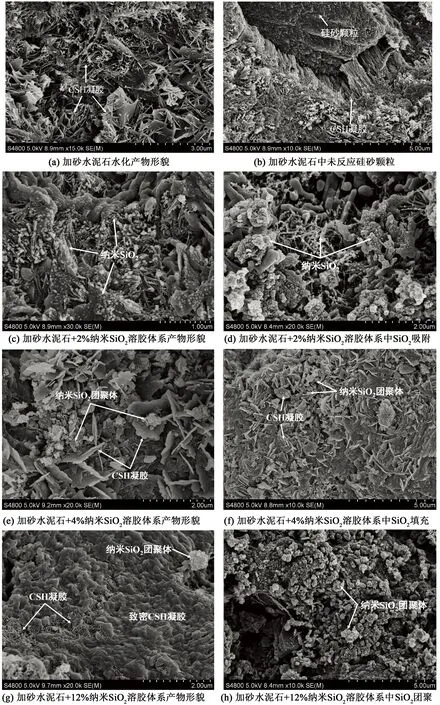

通过XRD只能确定加砂水泥中晶体矿物的含量,无法分析无定形态的纳米SiO2与水化硅酸钙(CSH)凝胶。因此利用SEM直接观察高温养护1 d的未加纳米SiO2溶胶以及2%、4%和12%纳米SiO2溶胶的加砂水泥石,探究纳米SiO2溶胶对加砂水泥水化产物微观形貌的影响,具有代表性的SEM照片如图6所示。

如图6(a)所示,只加硅砂的水泥在高温下的水化产物以片状和短针状CSH凝胶为主,其能够互相胶结形成空间结构。虽然整体空间结构较为致密,但是仍存在很多纳米级的孔隙。在图6(b)中,能观察到大块未反应的硅砂颗粒,在其周围会生成致密细毛状的CSH凝胶,使硅砂颗粒与水泥水化产物紧密相连且不产生明显的缝隙,所以过量的硅砂颗粒对于整体水泥石强度的影响不大。在只加硅砂水泥石的所有SEM图片中,均没有观测到氢氧化钙和硅酸二钙水合物晶体。该现象也与XRD物相分析结果相一致,即硅砂在高温下能够与氢氧化钙充分反应,改善水泥水化产物,从而提高水泥石在高温养护下的抗压强度。

如图6(c)和(d)所示,2%纳米SiO2溶胶的加砂水泥的水化产物主要为片状的CSH凝胶,中间也夹杂着纤维状的CSH凝胶,整体结构较为致密。另外,能观察到粒径为20~30 nm SiO2颗粒均匀的覆盖在水泥矿物和水化产物上,影响水化产物空间结构的致密性,导致加砂水泥的抗压强度有所降低。如图6(e)和(f)所示,在4%纳米SiO2溶胶的加砂水泥中水化产物以片状的CSH凝胶为主,该片状凝胶互相胶结形成了空间网状结构。另外,除了原本附着在水泥矿物上的纳米SiO2外,游离的纳米SiO2颗粒可以发生团聚并形成50~100 nm的聚集体。这些纳米SiO2聚集体会填充在CSH凝胶的孔隙中,形成比只加硅砂水泥石更加致密的空间结构,从而提高水泥石的强度。如图6(g)所示,在12%纳米SiO2溶胶的加砂水泥中,可以观察到一层带有颗粒状突起的致密CSH凝胶覆盖在水泥水化产物表面,这层CSH凝胶是由吸附在水泥颗粒上的纳米SiO2形成的,会进一步阻碍水泥水化产物形成致密空间结构。另外如图6(h)所示,纳米SiO2的团聚作用会随着纳米SiO2溶胶质量分数的提高而变得更加明显,形成200~300 nm的聚集体,这些聚集体粒径过大,无法起到填充孔隙的作用,只能与水化产物松散的堆积在一起,影响整体水泥石结构的均一性,从而降低加砂水泥石的抗压强度。

2.6 纳米SiO2溶胶对加砂水泥微观结构的影响

进一步利用SEM观察150 ℃、20.7 MPa高温条件养护14 d后的未加纳米SiO2溶胶与4%纳米SiO2溶胶的加砂水泥石微观结构,探究纳米SiO2溶胶对加砂水泥水化产物微观结构的影响,具有代表性的SEM照片如图7、8所示。结果表明:高温加砂水泥石中,水化产物硅酸钙CSH凝胶呈现出花瓣状、片状和纤维状等多种形态,不同形态的CSH凝胶、Ca(OH)2都各自按照性质、形态相似的特点自聚集,水化产物大小不一且存在着明显的分区分片聚集特性,水泥石整体微观结构显得较无序、杂乱,水泥石中也存在着大量、明显的微观孔隙,不利于水泥石高温下的强度发展及维持;当加入适量的纳米液硅后,其水化产物形貌主要为片状硅酸钙CSH凝胶,且大小相对均匀,部分纳米SiO2颗粒有效充填在水化产物孔隙中,水泥石整体微观结构呈现出较有序的紧密堆积形式,从微观结构方面有效改善了水泥石材料的宏观力学性能,有效保证了水泥石高温下的强度发展及维持。

图6 加砂水泥石高温养护1 d的SEM照片Fig.6 SEM images of cement stones containing silica flour cured for 1 day under high temperature

图7 加砂水泥石高温养护14 d后微观结构SEM照片Fig.7 SEM images of microstructure of cement stone containing silica flour after high-temperature curing 14 days

3 结 论

(1)纳米SiO2溶胶会对加砂水泥浆的流变性产生不利影响。随着纳米SiO2溶胶加量的增加,水泥浆的流动指数n降低、稠度系数K增加,浆体的触变性也不断变强,在固井过程中须重视纳米SiO2溶胶对水泥浆流动性的不利影响。

(2)在高温养护下,当纳米SiO2溶胶质量分数较小(1%~2%)时,纳米颗粒会附着在水泥矿物表面,影响水泥空间结构的致密性,从而降低加砂水泥石的抗压强度。

(3)当加砂水泥石中纳米SiO2溶胶质量分数为3%~8%时,纳米SiO2颗粒可通过晶核作用生成更多微纳米尺度且相对较均匀的水化产物,同时纳米SiO2颗粒能够以单独或特定的聚集体形式填充在水泥水化产物孔隙中,形成多形式、多尺度的物理填充效应,提高水化产物的微观结构致密性,提高加砂水泥石的抗压强度,有效阻止高温条件下强度衰退。

(4)当加砂水泥石中纳米SiO2溶胶质量分数>10%时,附着在水泥矿物表面的纳米SiO2颗粒会反应生成一层致密的CSH凝胶,不利于水泥水化产物形成空间结构;另外,游离纳米SiO2颗粒的团聚作用也会更加显著,所形成更大粒径的聚集体会与水泥水化产物杂乱的堆积在一起,无法起到填充作用反而会破坏水泥空间结构的均一性,明显降低加砂水泥石的抗压强度。

(5)纳米SiO2在水泥颗粒表面易发生吸附,部分影响了纳米SiO2颗粒的物理填充效应和晶核作用,可对纳米SiO2进行吸附改性以减少其在水泥颗粒表面包裹带来的不利影响。