含醇交联压裂液的交联和耐温性能

范海明,杨 航,李玲玉,魏志毅,张随望,张金泽,刘崧达,杨红斌

(1.山东省油田化学重点实验室,中国石油大学(华东)石油工程学院,山东青岛 266580;2.长庆油田公司油气工艺研究院,陕西西安 710018)

低渗透、超低渗透致密砂岩油气藏在勘探开发中所占比例越来越高,储量和产量均呈现逐年上升态势,而这些油气藏一般呈低孔隙度、低渗透率、低孔喉半径、黏土含量高的物性特征,自然产能偏低[1-3]。压裂液是水力压裂施工过程中的重要介质,素有压裂“血液”之称,其主要功能是形成并延伸裂缝,通过混合和泵送设备将支撑剂送至裂缝中,并且铺设在裂缝内合适的位置[4-8]。常用水基压裂液易造成水锁伤害,部分地层还会遭受水敏等额外伤害,伤害后难以恢复,严重影响压裂效果。醇类具有低表面张力、低沸点、低密度及防黏土膨胀等特性[9-12],含醇压裂液可以提高返排液排量,缩短返排时间,减小压裂液滤失,极大减轻外来液体水锁对储层孔喉造成的伤害[13-15],特别适用于水敏、低压和低渗透储层的压裂改造技术。笔者研究瓜胶(GG)、羟丙基瓜胶(HPG)和羧甲基羟丙基瓜胶(CMHPG)在不同体积分数乙醇下的溶解性能,以四硼酸钠为交联剂制备含醇交联压裂液体系,分析乙醇体积分数对交联性能和耐温性能的影响规律。

1 试 验

1.1 试验材料

瓜胶(GG)由胜利油田石油工程技术研究院提供;羟丙基瓜胶(HPG)由东营市信德化工有限责任公司提供;羧甲基羟丙基瓜胶(CMHPG)由山东广浦生物科技有限公司提供;四硼酸钠、氢氧化钠、无水乙醇均购自于国药集团化学试剂有限公司。

1.2 试验方法

1.2.1 含醇交联压裂液的制备和交联时间的测定

按配方量取稠化剂、水和醇,先将水加入吴茵混调器,再缓慢加入稠化剂,加入过程中时刻调节转速至形成漩涡可看见桨叶中轴顶端并保持这一状态。稠化剂添加完毕后继续搅拌5 min,缓慢加入乙醇,添加乙醇的过程中持续搅拌,并在添加完毕后继续搅拌2 min。搅拌完毕后将配置好的基液密封,30 ℃烘箱中恒温4 h作为基液。在吴茵混调器中加入一定量的基液,再在搅拌状态下按配方加入一定量交联剂,同时开始计时,待混调器内液体漩涡消失,液面微微突起时停止计时,记录时间即为交联时间。静置5 min至形成均匀的含醇交联压裂液。

1.2.2 基液黏度的测定

基液黏度采用HAAKE MARS-Ⅲ型高温高压流变仪(thermo fisher scientific,Germany)测定。在温度20 ℃,剪切速率170 s-1下测试5 min,待黏度数据稳定后取其平均值即为基液黏度。

1.2.3 压裂液表观黏度的测定

压裂液样品的黏-温曲线、黏-时/黏-温曲线的测定在HAAKE MARS-Ⅲ型高温高压流变仪上进行。

压裂液体系黏-温曲线量的测定需要取配制的压裂液样品50 mL,加入HAAKE MARS-Ⅲ型高温高压旋转流变仪中,设定升温速率为(3.0±0.2)℃/min,对样品持续升温,同时以170 s-1的剪切速率对样品进行持续剪切,并测试相应温度下的表观黏度,得到压裂液体系黏-温曲线。

压裂液体系黏-时曲线的测定需要取配制的压裂液样品50 mL,加入HAAKE MARS-Ⅲ高温高压旋转流仪中,升温至目标温度后恒定温度,同时以170 s-1的剪切速率对样品进行持续剪切,并测试此时体系的表观黏度随时间的变化,得到压裂液体系黏-时曲线。

2 结果分析

2.1 瓜胶和改性瓜胶的溶解性能

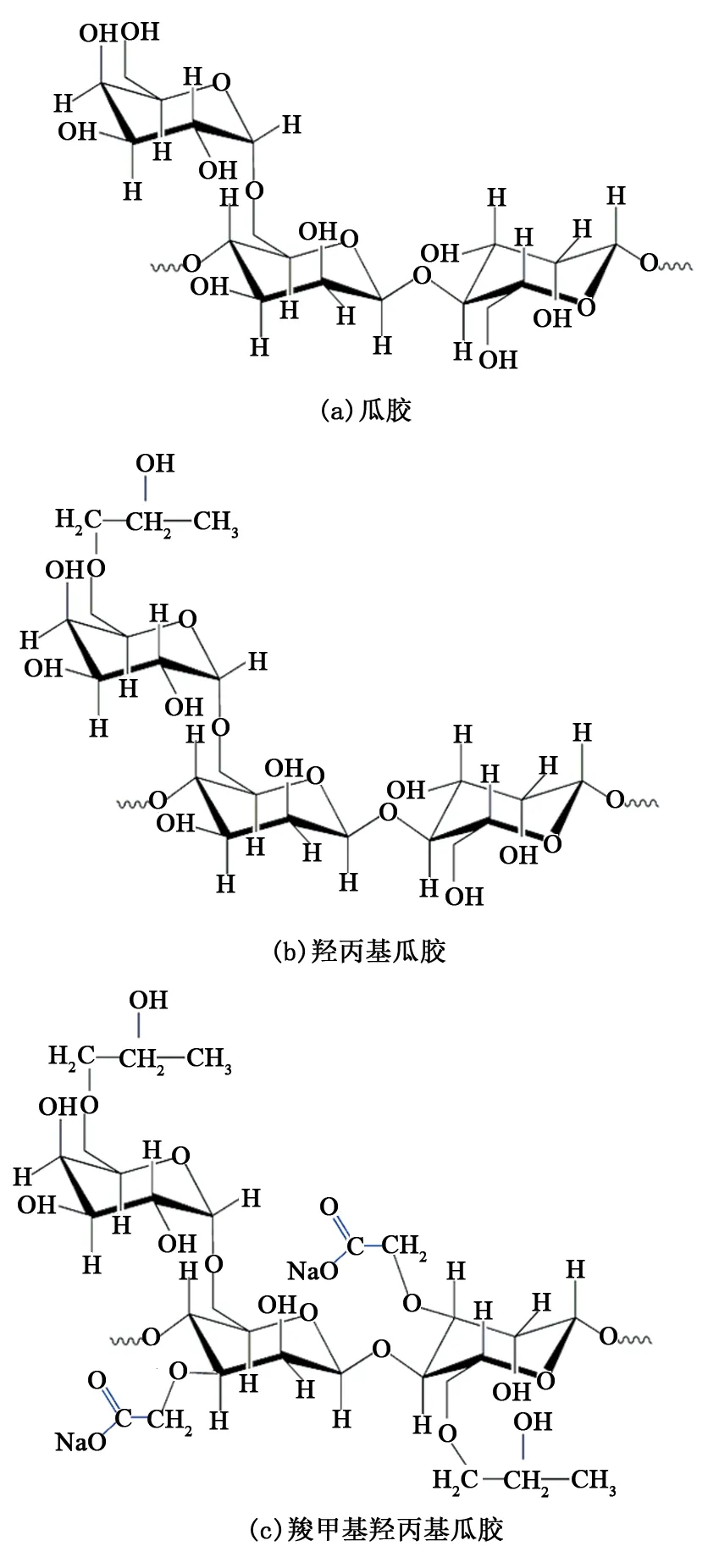

图1为瓜胶和改性瓜胶分子结构,表1为瓜胶和改性瓜胶在不同乙醇体积分数下的溶解性能。从表1看出,瓜胶(GG)在乙醇体积分数达到20%时就不能溶解,而羟丙基瓜胶(HPG)和羧甲基羟丙基瓜胶(CMHPG)耐醇性都有大幅提高,分别在乙醇体积分数为50%和60%时还可以充分溶解。这是因为虽然瓜胶分子具有大量亲水的羟基基团,但是较多羟基形成分子内氢键,导致瓜胶水溶性较差。溶液中加入乙醇后,乙醇分子的羟基与瓜胶分子中水合羟基形成氢键,更使得瓜胶疏水性增加溶解性变得更差[16-18]。羟丙基瓜胶(HPG)是瓜胶中单糖分子上的活性羟基与环氧丙烷经过醚化反应所得[19-20],羟丙基的引入使得羟基形成分子内氢键的程度降低,增强了分子的水溶性,因而更容易溶于醇水溶液。羧甲基羟丙基瓜胶(CMHPG)除了接入了羟丙基,还在甘露糖主链上引入了可在水中解离的的羧甲基[19-20],使其更易溶于水,水溶性和耐醇性显著提高。

表1 瓜胶和改性瓜胶的溶解性能随乙醇体积分数的变化Table 1 Solubility of HPG and CMHPG with increasing ethanol volume fraction

图1 瓜胶和改性瓜胶分子结构Fig.1 Molecular structure guar gum and modified guar gum

2.2 含醇压裂液的交联性能

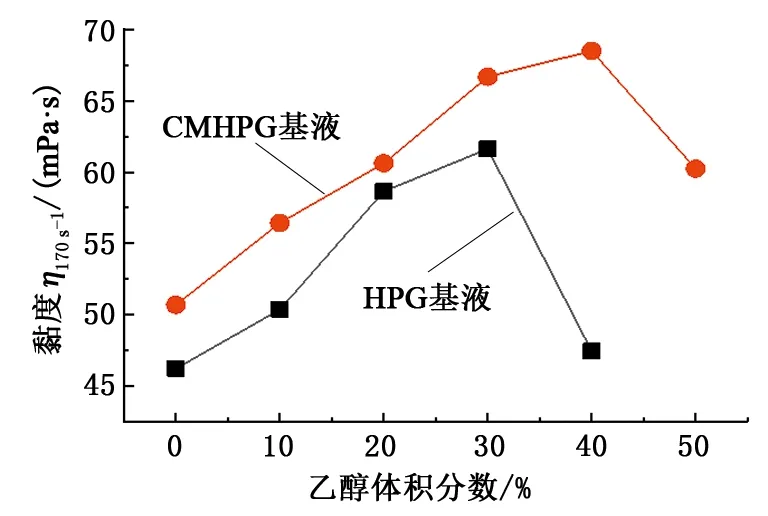

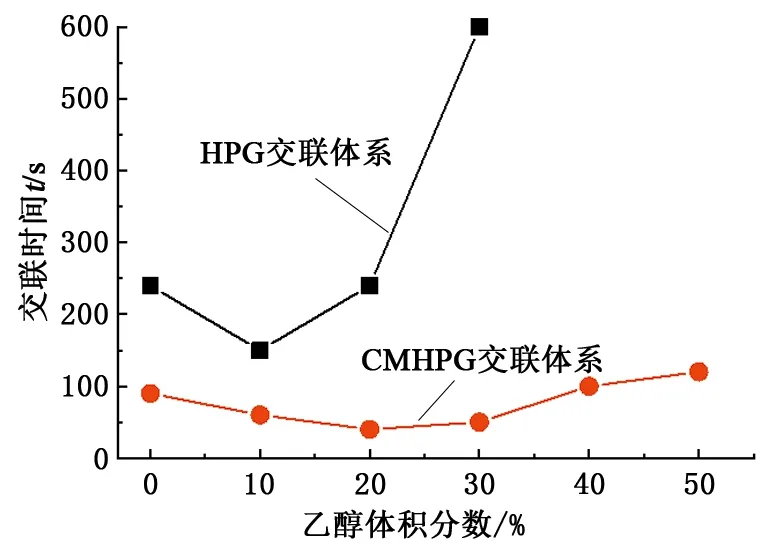

在pH=9和不同乙醇体积分数下,以改性瓜胶作为稠化剂配制基液后,加入四硼酸钠溶液作为交联剂配制交联压裂液,其中改性瓜胶和四硼酸钠质量分数分别为0.4%和0.02%。图2为乙醇体积分数对压裂液基液黏度的影响。从图2看出,羟丙基瓜胶(HPG)和羟丙基羧甲基瓜胶(CMHPG)的基液黏度均随着乙醇体积分数的增大先增加再降低。而且在相同醇含量下,羟丙基羧甲基瓜胶(CMHPG)的基液黏度高于羟丙基瓜胶(HPG)的基液黏度。试验中发现以羟丙基瓜胶(HPG)和羧甲基羟丙基瓜胶(CMHPG)作为稠化剂时,当乙醇体积分数分别超过30%和50%后,加入交联剂后无法形成交联体系。在可交联的情况下,乙醇体积分数对压裂液交联时间的影响见图3。可以看出,相同体积分数的乙醇时羧甲基羟丙基瓜胶(CMHPG)交联压裂液交联时间小于羟丙基瓜胶(HPG)交联压裂液,而且2种压裂液的交联时间均是先减少后增加。

图2 乙醇体积分数对压裂液基液黏度的影响Fig.2 Effect of alcohol volume fraction on viscosity of base fluid

图3 乙醇体积分数对交联时间的影响Fig.3 Effect of alcohol volume fraction on cross-linking time

改性瓜胶与四硼酸钠的交联机制为分子中二羟基与硼酸盐离子形成2∶1型配合物,稠化剂分子间距离越小,越容易交联形成稳定的交联体系[21-24]。相比于羟丙基瓜胶(HPG),由于羧甲基羟丙基瓜胶(CMHPG)甘露糖主链上的羟基还被羧甲基置换,进一步削弱了分子内羟基的氢键作用,这使得蜷曲的分子链向舒展的状态转变,因而分子间的缠结作用增强,宏观表现为羧甲基羟丙基瓜胶(CMHPG)的基液黏度比羟丙基瓜胶(HPG)的基液黏度更大(图2)。而且舒展的改性瓜胶分子间距离更小,更易与交联剂反应并形成具有一定强度的交联体系,因此丙基瓜胶(CMHPG)交联压裂液的交联时间更短(图3)。

加入乙醇后,一方面乙醇分子的羟基与改性瓜胶分子中羟基形成氢键,降低了改性瓜胶的分子内氢键作用,分子链将变得更加舒展,使得基液黏度随乙醇含量的增加而增大。同时加入交联剂后,以更舒展的状态存在于醇水溶液中的改性瓜胶分子间距离进一步减小,也暴露出更多羟基与交联剂分子反应,交联作用增强,因而交联时间随着乙醇含量的增加而减小。另一方面由于水分子也是通过氢键与改性瓜胶分子中的羟基结合,乙醇的加入在一定程度上与水形成了竞争关系,当溶液中乙醇含量太大时会导致改性瓜胶的水溶性降低,分子链反而更易以蜷曲的形态存在,降低基液的黏度,这也使得改性瓜胶分子间距离增大。而且大量乙醇的存在也和二羟基与硼酸盐离子的交联反应形成竞争关系,这都使得相同浓度的改性瓜胶分子和交联剂分子结合的概率下降。因此,当乙醇体积分数超过一定数值后反而使得交联时间延长,甚至交联不充分不能形成交联体系。当乙醇体积分数较低时,前者影响强于后者,而当乙醇体积分数较高时,后者影响强于前者,这是造成基液黏度随乙醇体积分数呈图2的变化趋势,以及交联时间随乙醇体积分数呈图3的变化趋势,并且羟丙基瓜胶(HPG)和羟丙基羧甲基瓜胶(CMHPG)在乙醇体积分数分别超过30%和50%后无法交联的原因。

2.3 含醇压裂液的耐温性能

由于羧甲基羟丙基瓜胶(CMHPG)在较宽的醇含量范围内表现出更好的溶解性和交联性能,因此选择羧甲基羟丙基瓜胶(CMHPG)作为稠化剂,四硼酸钠溶液作为交联剂,在pH=9和不同体积分数的乙醇下配制交联压裂液,分析含醇交联压裂液体系的耐温性能。压裂液的耐温性能通过Tmax和Tmax(η0,t0)两个参数进行评价[25],其中Tmax为压裂液能够达到最低要求黏度值η0的最高温度,即满足η[T]≥η0的最高温度;Tmax(η0,t0)为压裂液在保证压裂施工要求的压裂液最低黏度值η0和时间t0下,能够使用的最高温度,即满足η[T,t0]≥η0的最高温度。由于所制备的含醇压裂液为交联压裂液,因此设定压裂液最低要求黏度η0为50 mPa·s、压裂施工时间t0为120 min[26]。

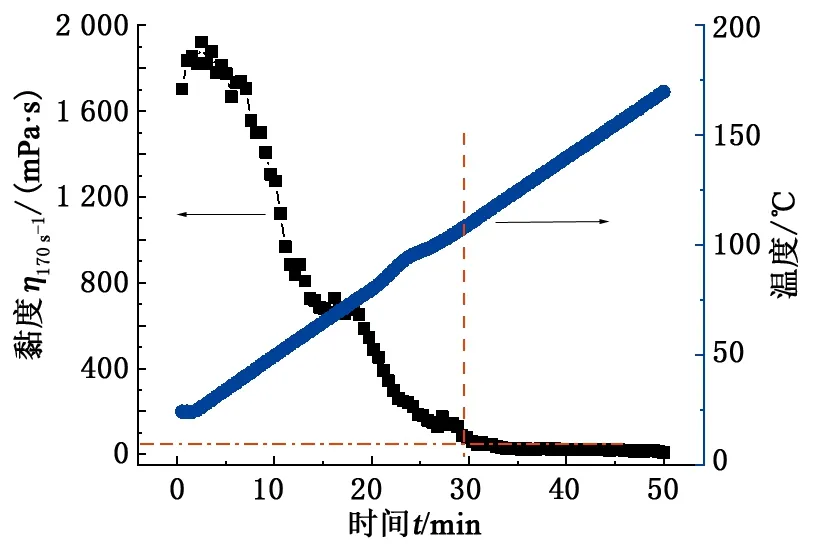

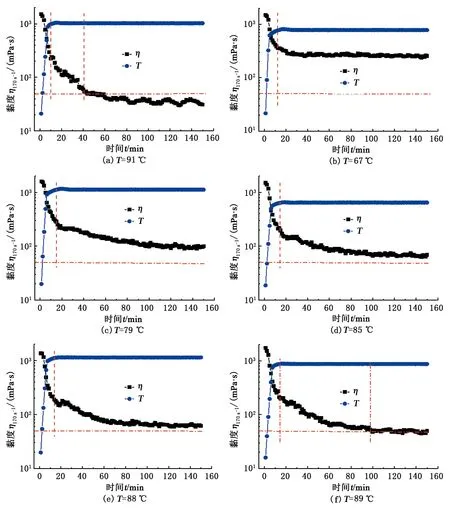

图4为乙醇体积分数为30%的0.4% CMHPG+0.02% Na2B4O7压裂液体系黏-温曲线(CMHPG和Na2B4O7的含量为质量分数,下同)。可以看出,该含醇压裂液体系在剪切速率为170 s-1时表观黏度η降至最低要求黏度达50 mPa·s时的温度为114.7 ℃,即该含醇压裂液体系的Tmax值为114.7 ℃。确定压裂液的Tmax后,按数值搜索初始步长为24 ℃和数值搜索精度0.5 ℃,采用二分搜索法确定压裂液Tmax(η0,t0),分别测试了91、67、79、85、88和89 ℃各个温度下的黏-时曲线,测试结果如图5所示。由图5可知,该压裂液在88 ℃及其以下温度满足最低要求黏度值的持续时间大于132.5和120 min,而在89 ℃满足最低要求黏度值的持续时间86.25和120 min。因此含乙醇30%的0.4% CMHPG+0.02% Na2B4O7压裂液的最高适用温度Tmax(η0,t0)在88和89 ℃间,则满足数值搜索精度要求的压裂液最高适用温度Tmax(η0,t0)为88.5 ℃。

图4 含乙醇30%的0.4% CMHPG +0.02% Na2B4O7压裂液体系黏-温曲线Fig.4 Viscosity-temperature curve of 0.4% CMHPG+0.02% Na2B4O7 fracturing fluid system at 30% ethanol

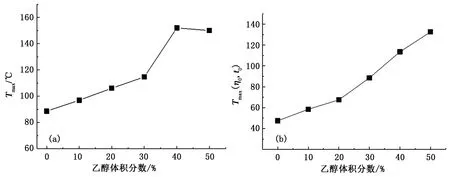

按照类似的评价方法测定乙醇体积分数对0.4% CMHPG+0.02% Na2B4O7含醇交联压裂液耐温性能的影响,试验结果见图6。可以看出,含醇压裂液体系的耐温性能随乙醇体积分数的升高而增强。对于0.4% CMHPG+0.02% Na2B4O7交联压裂液体系,随着乙醇体积分数从0提高至50%,Tmax从88.6 ℃增大至150 ℃,增加了61.4 ℃,增幅达69.3%;Tmax(η0,t0)从47.5 ℃增大至132.5 ℃,增加了85 ℃,增幅达178.9%。这些结果表明,乙醇的加入可以显著提升水基压裂液的耐温性能。

瓜胶类稠化剂分子链主要为糖苷键,在高温下会发生热降解,同时会产生自由基使分子链发生链式降解反应。而且配制压裂液的水中含有溶解氧,溶解氧在高温下不仅会促进分子链的热降解,还会使得分子链发生氧化降解,这2种降解作用严重降低了压裂液的耐温性能[27-28]。乙醇的还原性不仅可以消耗水中的溶解氧,降低瓜胶类稠化剂分子链的高温氧化降解,而且还能迅速消除产生的自由基,阻止链式反应的进行,有效缓解高温条件下瓜胶类稠化剂分子链的热降解过程。因此乙醇的加入同时抑制了分子链的热降解和氧化降解,极大提高了瓜胶类交联体系的耐温性能。此外由于醇的加入使改性瓜胶分子以更舒展的状态分布,与交联剂接触更充分,交联程度增加,这也使得含醇压裂液黏度更大,耐温稳定性更强。

图5 含乙醇30%的0.4% CMHPG +0.02% Na2B4O7压裂液体系黏-温/黏-时曲线Fig.5 Viscosity-temperature and viscosity-time curve of 0.4% CMHPG+0.02% Na2B4O7 fracturing fluid system at 30% ethanol

图6 乙醇体积分数对Tmax和Tmax(η0,t0)的影响Fig.6 Effect of alcohol volume fraction on Tmax and Tmax(η0,t0)

3 结 论

(1)羟丙基瓜胶(HPG)和羧甲基羟丙基瓜胶(CMHPG)的耐醇性较瓜胶都有大幅提高,分别在乙醇体积分数为50%和60%时可以充分溶解。作为稠化剂并加入交联剂四硼酸钠后,可在乙醇体积分数分别不超过30%和50%形成含醇交联压裂液。压裂液基液和交联时间均随着乙醇体积分数的增大先增加再降低。

(2)通过Tmax和Tmax(η0,t0)两个参数评价含醇交联压裂液体系的耐温性能。对于0.4% CMHPG+0.02% Na2B4O7交联压裂液体系,随着乙醇体积分数从0提高至50%,Tmax从88.6 ℃增大至150 ℃,Tmax(η0,t0)从47.5 ℃增大至132.5 ℃。由于具有抑制瓜胶类稠化剂分子链降解和增强交联程度的双重作用,乙醇的加入可以显著提升水基压裂液的耐温性能。