燃烧器芯数对CVD熔石英玻璃性能的影响

陈彦君,周 倩,黄耀松

(苏州大学能源学院,苏州 215006)

0 引 言

熔石英玻璃是高科技领域中关键的基础材料,具有优异的耐高温性和抗辐照特性、极低的热膨胀系数、良好的化学稳定性、优良的电绝缘性、高的光学均匀性及光谱透过率等,已被广泛应用于航空航天、能源、电子信息、半导体、冶金、化工、通信等行业中[1-5]。熔石英玻璃的制备方法有很多,根据所用原料不同划分为普通熔石英玻璃制备方法和合成熔石英玻璃制备方法。普通熔石英玻璃的制备方法是以天然水晶粉为原料,通过电熔或气炼等工艺将其熔化并凝固成型为熔石英玻璃;合成熔石英玻璃的制备方法则是以SiCl4或者有机硅作为原料,通过化学反应合成熔石英玻璃[6-12]。普通熔石英玻璃纯度通常能达到99.97%(质量分数)以上,更高品质的熔石英玻璃则需要通过化学合成获得,其纯度可达99.999 9%(质量分数)以上[13]。其中,化学气相沉积(chemical vapor deposition,CVD)技术因可以直接合成高纯度和大尺寸玻璃坨,成为目前制备大口径光学级别熔石英玻璃的主要方法。

在CVD合成熔石英玻璃过程中,氢气、氧气、SiCl4被一起通入燃烧器中,其中氢气和氧气首先燃烧形成高温火焰,然后SiCl4在火焰中发生反应并生成SiO2,SiO2进一步成核长大为纳米颗粒,最后颗粒沉积于基板上形成熔石英玻璃[14-16]。在这一过程中,燃烧器结构对合成炉内温度和反应产物分布有重要影响,进而影响到熔石英玻璃的质量。例如,赵清伟[17]模拟了CVD合成熔石英玻璃过程,研究了一个复杂燃烧器下的工艺参数(如气料量及其配比、灯具等)对玻璃沉积面温度分布的影响,该燃烧器由五路环形氧气管路以及围绕氧气管路的氢气管路组成,其中环形氧气管路由多根相同直径的管芯围绕一个共同的中心轴布置而成。模拟结果发现,沉积面上温度沿玻璃径向呈低-高-低的分布,且最大温差小于200 K。牛臣基[18]通过模拟仿真设计了由不同直径管子嵌套形成的同轴环形燃烧器,结果发现十环燃烧器性能优于八环燃烧器,特别是在温度水平和温度均匀性上表现突出,这说明燃烧器的环数对熔石英玻璃合成是有影响的。尽管如此,该类燃烧器获得的沉积面最大温差均超过了300 K。另外,Allendorf等[19]采用拉曼光谱测量了八环燃烧器的火焰温度,在火焰的径向和轴向方向上均发现存在较大的温度梯度。Linow等[20]采用五环燃烧器合成熔石英玻璃,实验测量也发现火焰温度和玻璃沉积面温度径向温度梯度较大。上述研究表明,采用多根相同直径管芯围绕一个中心轴布置形成的环形燃烧器,其所获得的温度均匀性要优于其他燃烧器结构所获得的温度均匀性,且因为管芯的数目会影响到火焰结构,进而影响温度和反应产物分布,因此有必要研究该类燃烧器中管芯数目的影响规律,从而为优化燃烧器结构提供理论指导,然而目前对该问题的研究非常少。

因此,本文采用数值模拟方法研究燃烧器结构中三种不同管芯数对火焰温度和反应产物的影响,并评估沉积面温度均匀性和SiO2浓度均匀性的变化。在此基础上,研究燃烧器在不同氢氧当量比下的性能,讨论燃烧器受氢氧当量比的影响规律。

1 物理和数学模型

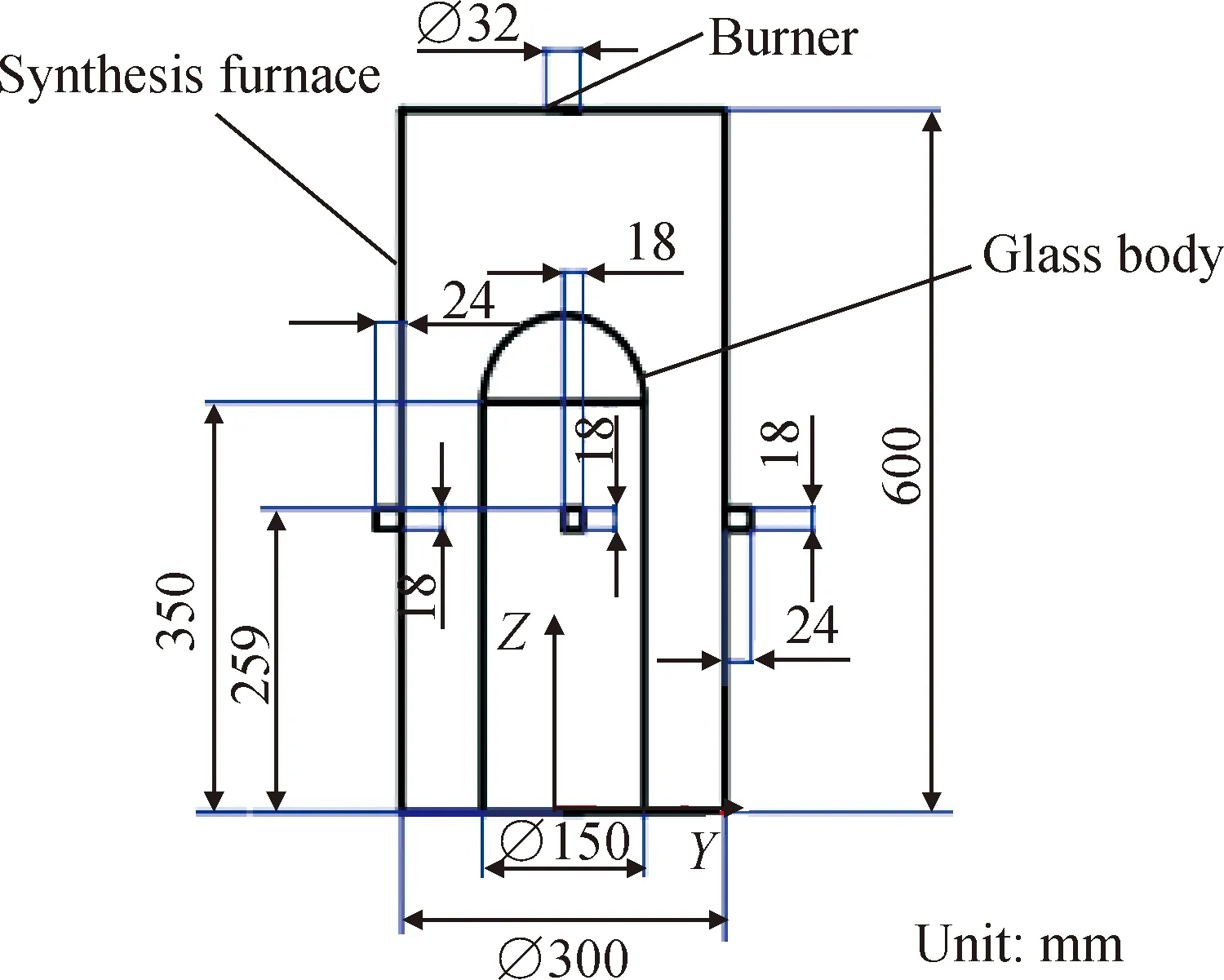

1.1 熔石英玻璃合成系统

图1为熔石英玻璃合成系统,包括合成炉炉体、燃烧器、测量装置、玻璃坨等,其中炉体高度为600 mm,直径为300 mm,玻璃坨直径为150 mm,在炉体241 mm高度处设置有排气口,4个排气口两两相互垂直。在熔石英玻璃合成过程中,首先将H2和O2引入燃烧器,在合成炉内生成高温火焰,同时SiCl4在载气携带下进入合成炉,并通过水解和氧化反应生成SiO2,经过成核长大形成SiO2颗粒,颗粒在气流和重力作用下沉积于基板,最终冷却形成石英玻璃坨。随着颗粒不断沉积,玻璃坨逐渐长大,经底部空气冷却,逐渐形成具有一定高度的玻璃坨体。

图1 熔石英玻璃合成系统Fig.1 Synthesis system of fused silica glass

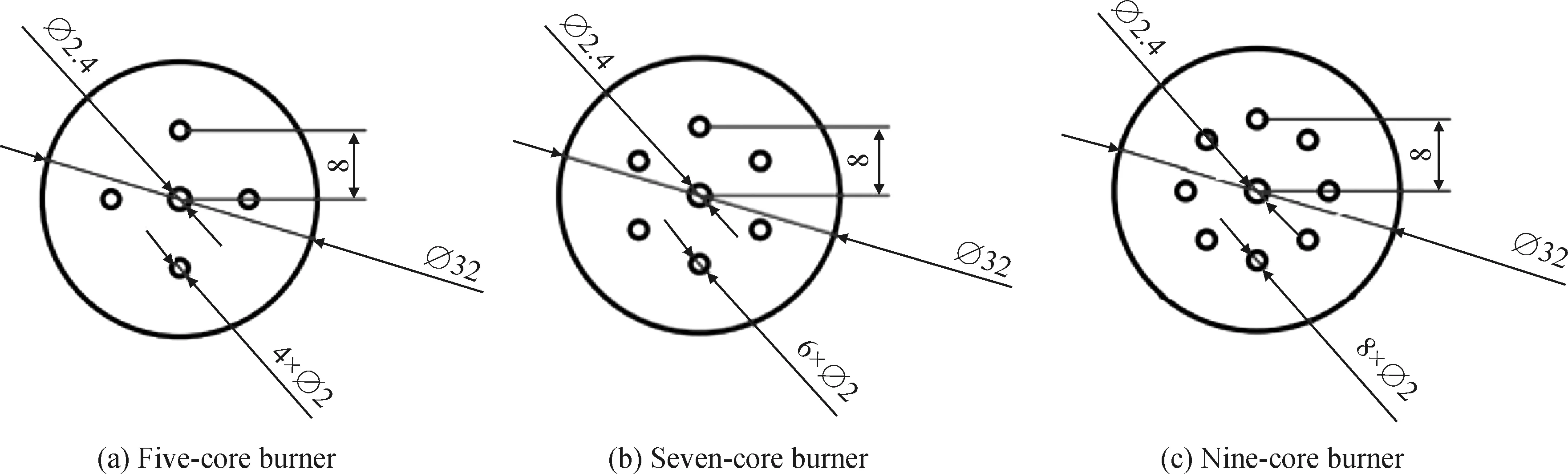

合成炉内燃烧器的结构对熔石英玻璃的合成有着非常重要的影响,包括影响火焰结构、玻璃坨沉积面上的温度和组分分布、沉积面上颗粒沉积速率等。本文通过数值模拟研究了三种不同燃烧器结构对石英玻璃合成的影响。图2为三种燃烧器的示意图,分别称为五芯、七芯和九芯燃烧器。这三个燃烧器的中心入口均通入O2和SiCl4,中心外圈圆形管芯通入O2,剩余部分通入H2。

图2 三种燃烧器结构(单位:mm)Fig.2 Three kinds of burner structures (Unit:mm)

1.2 数学模型

为了模拟熔石英玻璃的合成过程,提出了以下假设:(1)气体为连续介质;(2)满足理想气体定律;(3)气体流动为湍流;(4)忽略颗粒形成对流体的影响。

采用密度加权平均-Favre平均法来描述质量、动量、组分和比焓输运,其控制方程为:

(1)

(2)

(3)

(4)

(5)

(6)

式中:I是辐射强度;r和s分别是位置向量和方向向量;σsc和κ分别是散射系数和吸收系数;Ib代表黑体的辐射强度;Φ是从入射方向s′到出射方向s的辐射能的相函数;Ω′是立体角。吸收系数κ由灰色气体加权和模型(WSGGM)计算得到[22]。

1.3 计算设置

对熔石英玻璃合成过程进行三维模拟,假设该过程近似于准稳态过程,玻璃坨生长到425 mm的高度(见图1)。计算域分为流体域和固体域,其中玻璃坨为固体域,其他区域为流体域,固体域和流体域均需进行网格划分,并进行计算。为了获得良好的网格生成质量,采用混合非均匀网格,在沉积面(流体与固体交界面)附近区域进行网格加密。

采用Ansys Fluent计算了动量方程、能量方程、组分方程和湍流方程等控制方程,在控制方程离散化中,压力按标准格式离散,其他量按二阶迎风格式离散,采用基于压力的隐式求解器求解。采用SIMPLE算法求解压力-速度耦合问题。

在湍流模型中,模型系数C1、C2、Cμ、σk和σε分别为1.44、1.92、0.09、1.0和1.3。在标准k~ε模型中,Prt设置为0.85。气体吸收系数是成分浓度、压力和温度的函数,采用WSGGM模型进行计算,通过FLUENT的图形交互界面,将各组分的化学反应机理和热力学数据直接导入计算,并将熔石英玻璃的比热设定为1 200 J/(kg·K),辐射吸收系数为200 m-1,热导率和折射率分别为1.5 W/(m·K)和1.45。

在边界条件的设置中,炉壁设置为绝热壁面,炉底与环境之间的传热是对流的。传热系数为10 W/(m2·K)。玻璃坨与流体界面满足以下第三类边界条件:

(7)

式中:Tg是玻璃体表面温度;Tf是玻璃体表面附近的流体温度;qn是垂直于墙面的辐射热通量;x是传热系数;ζ是导热系数;w是壁面边界条件。石英玻璃表面为半透明辐射边界条件,另一面为不透明辐射边界条件。流量入口和出口分别采用质量流量入口和压力出口。

2 结果与讨论

2.1 三种燃烧器的对比

为了比较三种燃烧器结构的影响,研究了H2和O2当量比为1.0时,采用三种燃烧器时合成炉内的温度和SiO2浓度分布。其中,燃烧器中心管入口O2、SiCl4总质量流量为0.000 419 42 kg/s,O2质量分数为0.2,SiCl4质量分数为0.8。燃烧器中心管的外圈圆管入口O2的总质量流量为0.000 63 kg/s。燃烧器其余部分通入H2,质量流量9×10-5kg/s。

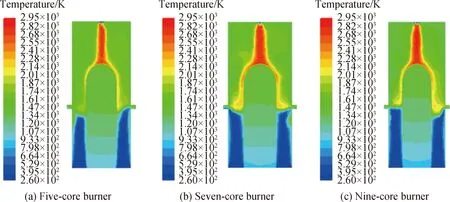

图3显示了合成炉中心截面的温度分布。从图中可以看出,在氢氧当量比为1.0时,火焰最高温度达到2 950 K,高温气流撞击到玻璃坨上后,会沿着边界往下流,与炉子底部的冷空气混合后从出口流出。因此,整个玻璃坨头部处于高温火焰包裹中,使得沉积面温度保持较高水平,而玻璃底部与冷空气进行热交换会带走一部分热量,这导致玻璃坨温度从上往下逐渐降低。

图3 合成炉中心截面的温度分布Fig.3 Temperature distributions in the central section of synthetic furnace

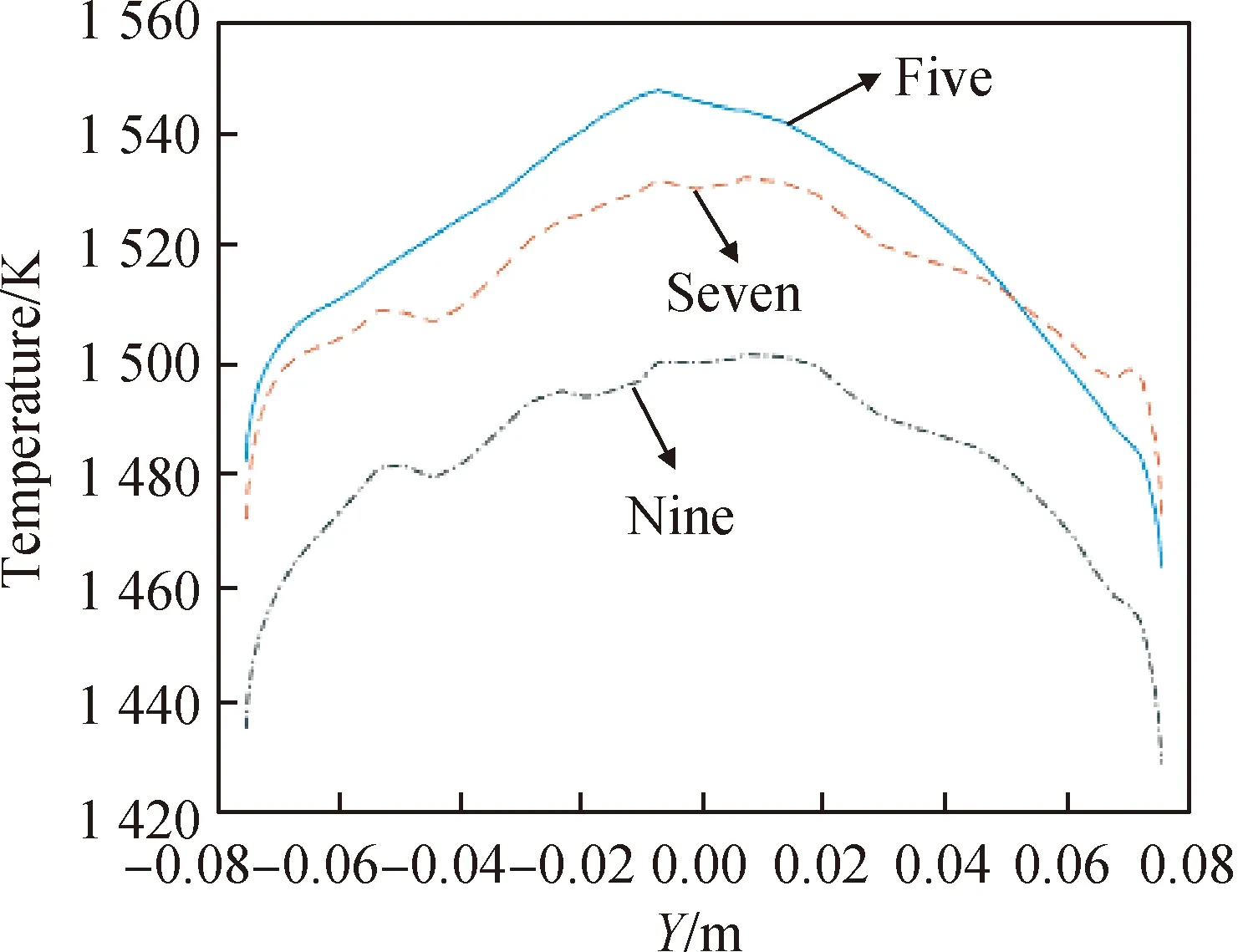

熔石英玻璃的折射率均匀性与沉积面的温度梯度有关,小的温度梯度将使石英玻璃具有良好的折射率均匀性。为了评价所合成熔石英玻璃的折射率均匀性,沿玻璃沉积面Y方向(X=0)提取数据进行分析,沉积面的温度分布如图4所示。从图中可以看出,在玻璃体的沉积面上,由于玻璃体的高温辐射、火焰对流和传热,玻璃头部沉积面的温度分布不均匀,沉积面顶部的温度较高,而沉积面两侧的温度较低,导致沉积面存在温度梯度。随着燃烧器芯数的增加,沉积面温度水平也会降低,因为在相同的氧气流量下,芯数增加会导致进入每一个燃烧器喷嘴的流量降低,相应的火焰长度也会缩短,因此对玻璃坨表面的加热作用也会减弱。尽管五芯结构的燃烧器可以提高玻璃顶沉积面温度,但五芯结构的燃烧器也会使玻璃顶温度分布更加不均匀,使得合成的熔石英玻璃折射率的均匀性较差。因此,从沉积面温度分布均匀性角度来看,采用七芯和九芯结构的燃烧器比较有利。

图4 三种燃烧器的玻璃沉积面温度分布Fig.4 Temperature distributions of glass deposition surface for three burners

SiO2浓度及其分布也是影响熔石英玻璃光学均匀性的重要因素,图5显示了不同燃烧器结构下的合成炉中心截面的SiO2质量分数分布。从图中可以看出,SiO2受气流影响较为显著,SiO2分子首先在火焰前锋(燃烧反应剧烈处)附近由SiCl4水解和氧化反应生成,然后在气流作用下沿着径向和轴向扩散,在达到沉积面时会沿着表面运动,其中一部分SiO2从出口流出,另一部分SiO2在回流作用下返回炉子顶部。这里需要说明的是,这是在不考虑颗粒生成情况下出现的现象,实际上SiO2会成核形成颗粒,在玻璃头部沉积面上沉积形成玻璃,因为涉及两相流动及颗粒复杂的成核长大过程,目前的计算模型还难以准确模拟颗粒分布过程,因此通过评估沉积面上的SiO2浓度分布来衡量颗粒沉积的均匀性,借此评估熔石英玻璃的光学均匀性。

从图5中可以看出,五芯结构燃烧器在沉积面附近的SiO2浓度较高,这说明SiO2沉积速率比较高,而七芯和九芯燃烧器的沉积面上SiO2浓度则小很多,这是因为在相同氧气流量下,五芯结构燃烧器中心管外围一圈氧气管的气流速度相对较高,对燃烧器中心管的SiCl4和生成的SiO2起保护作用,防止径向扩散,从而使到达沉积面的SiO2浓度较高,而七芯和九芯结构燃烧器则由于气体径向扩散速率较大,沉积面上SiO2浓度较低。

图5 合成炉中心截面SiO2的质量分数分布Fig.5 Mass fraction distributions of SiO2 in central section of synthetic furnace

图6为使用三种不同燃烧器时,对应合成炉沉积面上的SiO2浓度分布。从图中可以看出,SiO2浓度在沉积面中心较低,两侧较多,这是因为SiO2生成反应首先出现在火焰前锋上,而火焰前锋并不出现在中心(见图3)。从图6还可以看出,采用五芯燃烧器时,合成炉沉积面上SiO2浓度高于其他两种结构。而且采用五芯结构燃烧器时,合成炉沉积面上的SiO2浓度集中在0.18~0.36 mol/m3;使用七芯结构燃烧器时,合成炉沉积面上SiO2浓度集中在0.07~0.17 mol/m3;使用九芯结构燃烧器时,合成炉沉积面上SiO2的浓度集中在0.09~0.17 mol/m3。虽然使用九芯燃烧器时,合成炉沉积面上SiO2浓度低于使用五芯结构燃烧器时,但高于使用七芯结构燃烧器时,且使用九芯燃烧器时,玻璃体沉积面上SiO2分布最均匀。综上所述,使用九芯结构燃烧器时,合成炉沉积面上的温度及SiO2浓度分布的均匀性更好,有利于提高合成熔石英玻璃的均匀性。

图6 三种燃烧器沉积面上的SiO2浓度分布Fig.6 Concentration distributions of SiO2 on the deposition surface of three types burners

2.2 H2和O2当量比的影响

针对九芯燃烧器,分析H2和O2当量比(φ)对合成石英玻璃性能模拟仿真结果的影响。其中,H2和O2当量比定义为:(实际氢气质量/实际氧气质量)/(完全燃烧下氢气质量/完全燃烧下氧气质量)。在保持O2和SiCl4用量不变的情况下,通过改变H2用量得到不同的当量比,当量比分别为0.5、1.0和1.5。

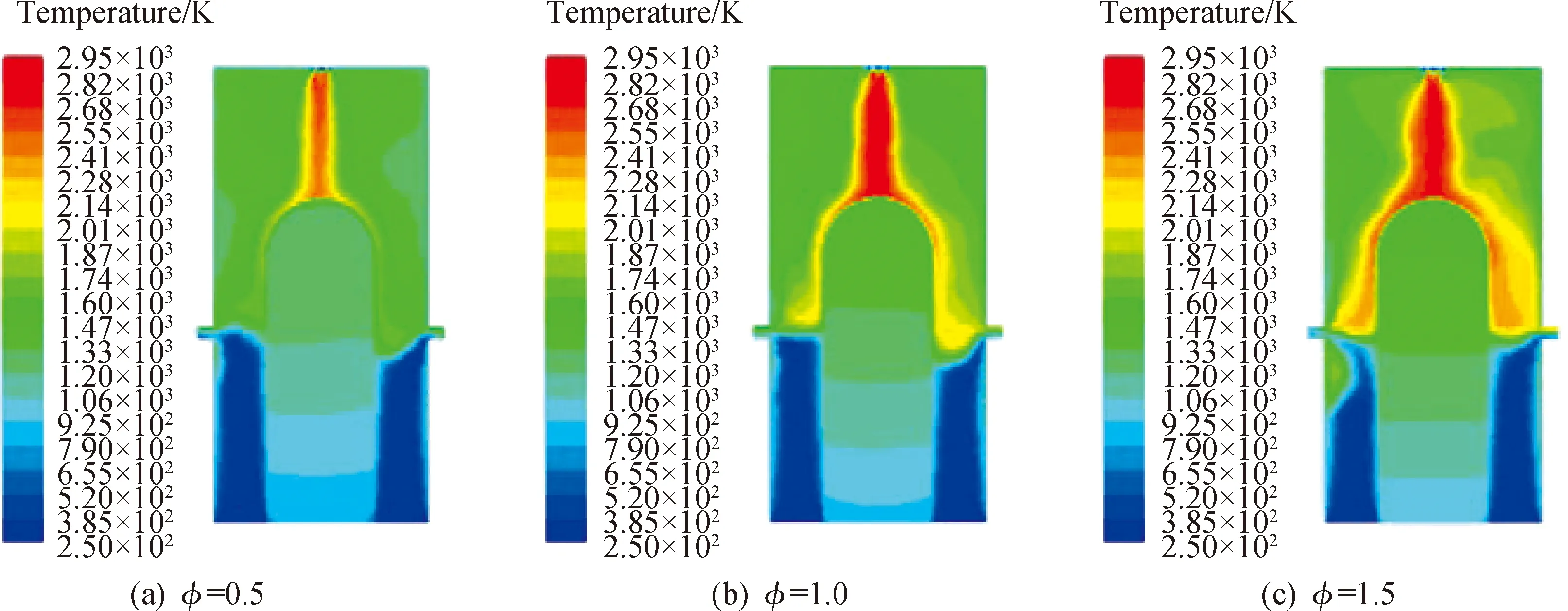

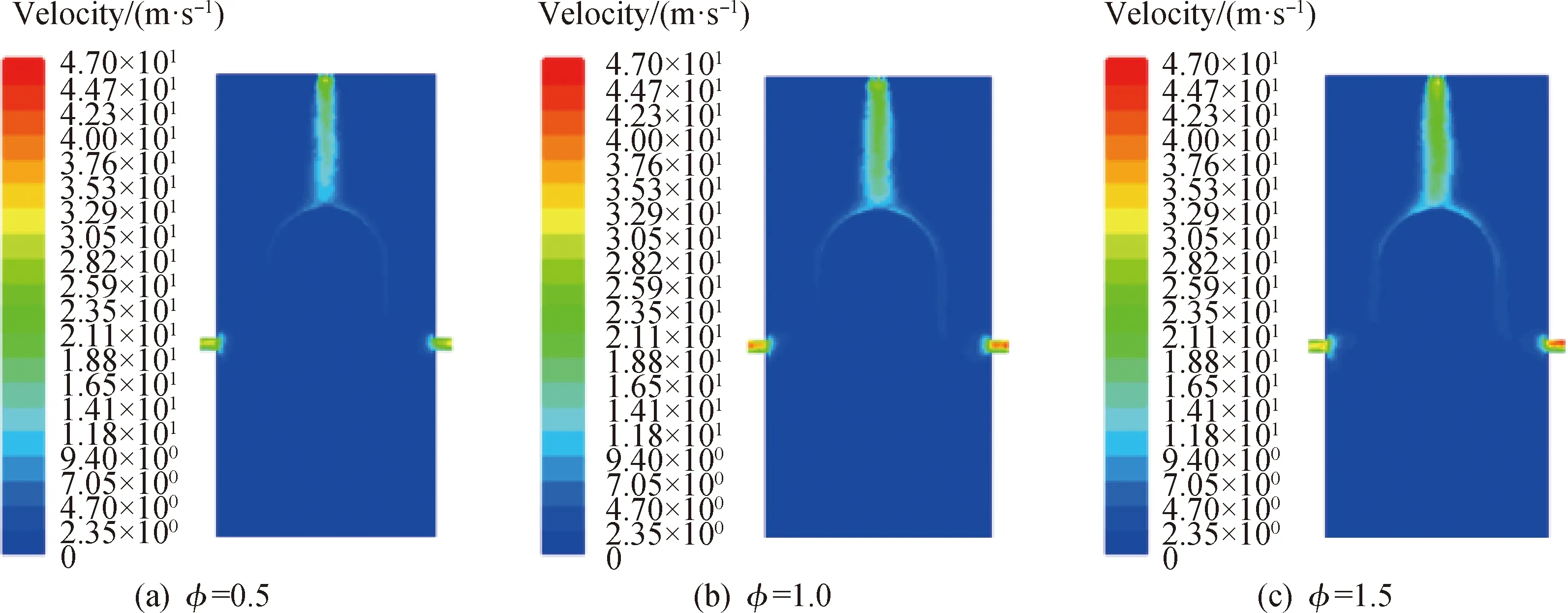

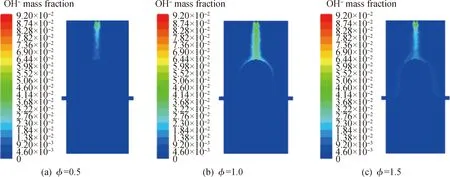

图7为不同当量比下合成炉中心截面的温度分布。从图中可以看出,当量比为1.0和1.5时,H2和O2反应后的炉内温度高于当量比为0.5时的炉内温度。图8为不同当量比下合成炉中心截面的速度分布。从图中可以看出,随着当量比的增大,即随着氢气质量流量的增大,合成炉内的流体速度增大,这与燃料流量的增大有关。图9为不同当量比下合成炉中心截面SiO2的质量分数分布。从图中可以看出,当量比为1.0和1.5时,炉内SiO2的质量分数低于当量比为0.5时的质量分数,这与H2和O2混合气体中O2比例变小有关。图10为不同当量比下合成炉中心截面OH-的质量分数分布。从图中可以看出,当量比为1.0时,OH-的质量分数最高,当量比为0.5和1.5时,OH-质量分数相对较小,这是因为当量比为1.0时氢气和氧气完全反应。

图7 合成炉中心截面的温度分布Fig.7 Temperature distributions in the central section of synthetic furnace

图8 合成炉中心截面的速度分布Fig.8 Velocity distributions in the central section of synthetic furnace

图9 合成炉中心截面的SiO2质量分数分布Fig.9 Mass fraction distributions of SiO2 in the central section of synthetic furnace

图10 合成炉中心截面的OH-质量分数分布Fig.10 Mass fraction distributions of OH- in the central section of synthetic furnace

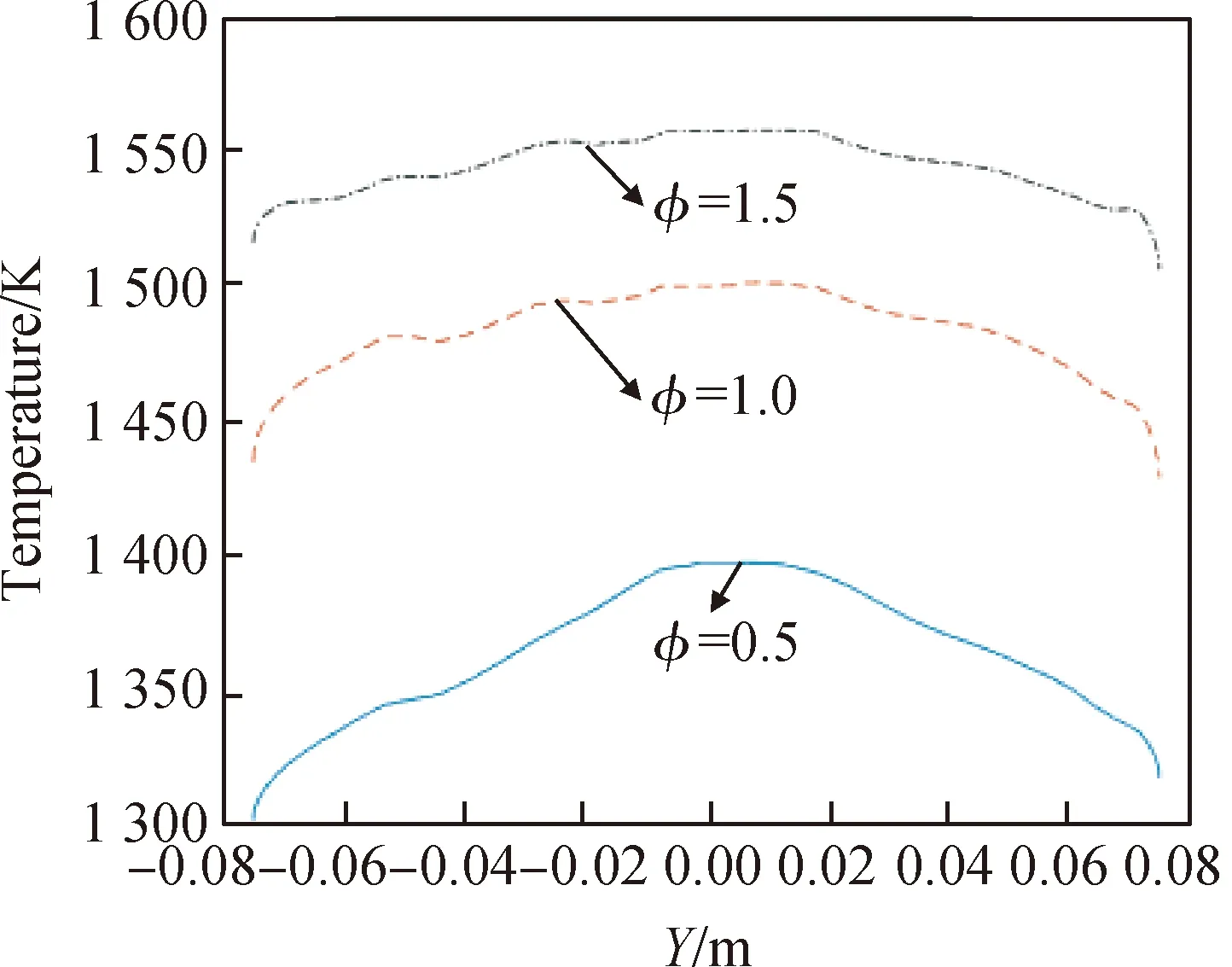

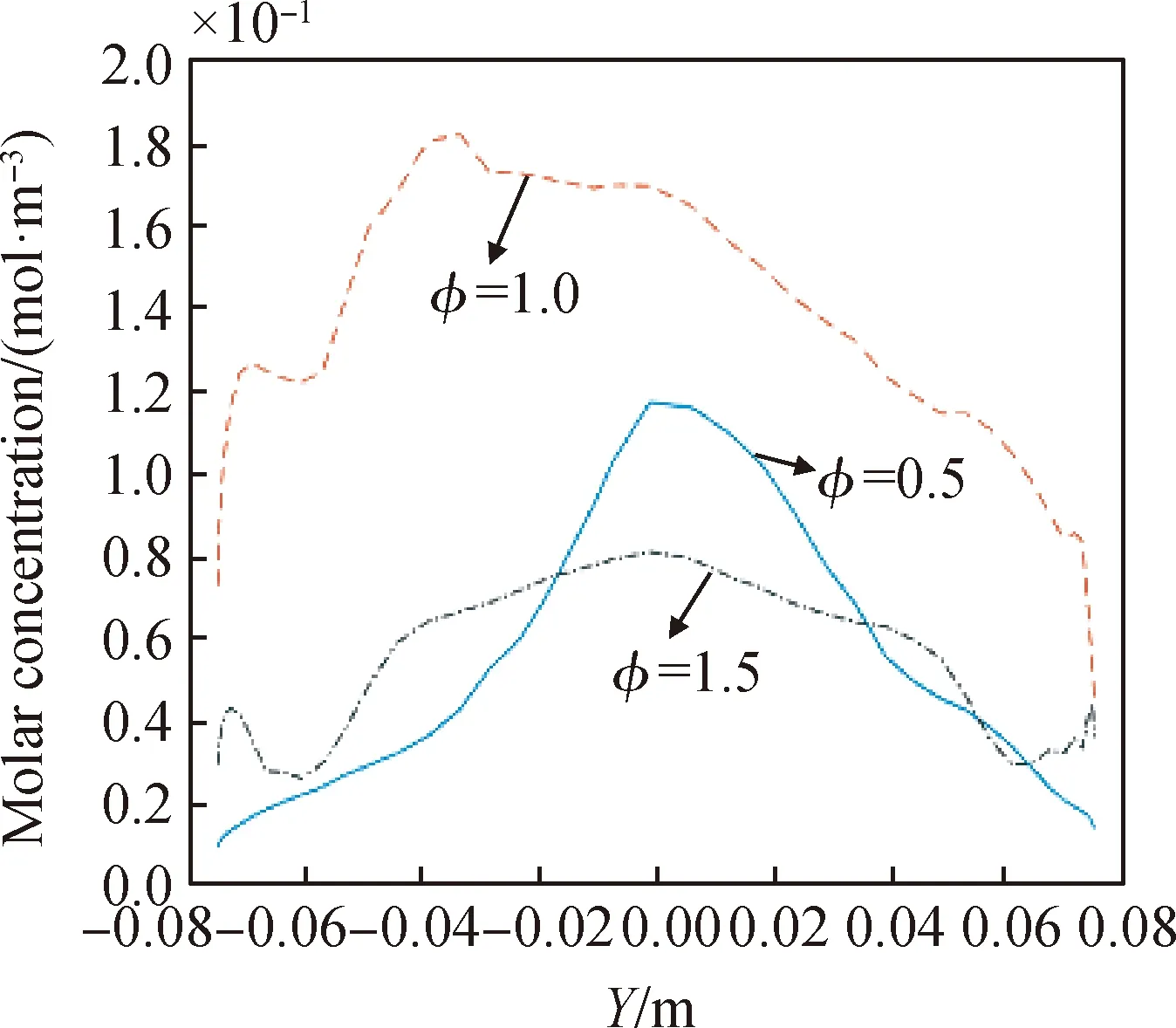

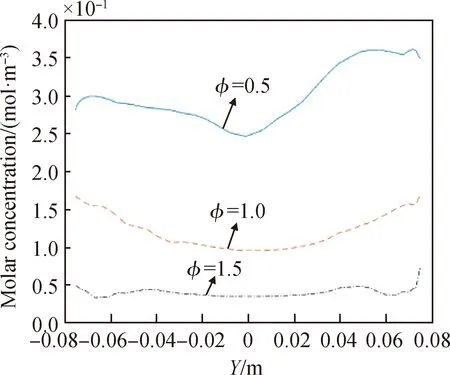

图11为不同当量比下炉内玻璃沉积面上的温度分布。从图11中可以看出:当量比为0.5时,温度在1 300~1 400 K之间;当量比为1.0时,温度范围为1 425~1 510 K;当量比为1.5时,温度集中在1 500~1 560 K。当量比为1.0时,玻璃沉积面上的温度分布较当量比为1.5时更不均匀。当量比为0.5时沉积面上的温度均匀性最差。图12为在不同当量比下,炉内玻璃沉积面上的OH-浓度分布。当量比为0.5时,OH-浓度在1×10-2~1.2×10-1kmol/m3之间;当量比为1.0时,OH-浓度集中在4×10-2~1.8×10-1kmol/m3;当量比为1.5时,OH-浓度在2×10-2~8×10-2kmol/m3之间。当量比为1.0时,玻璃顶部沉积面的OH-浓度分布比当量比为0.5和1.5时更不均匀。图13为不同当量比下炉内玻璃沉积面上SiO2浓度分布。由图12可见:当量比为0.5时,SiO2浓度集中在2.4×10-1~3.5×10-1kmol/m3;当量比为1.0时,SiO2浓度集中在1×10-1~1.7×10-1kmol/m3;当量比为1.5时,SiO2浓度集中在3.5×10-2~7.5×10-2kmol/m3。这是因为过量的O2可以促进SiO2的形成。

图11 玻璃沉积面上的温度分布Fig.11 Temperature distributions on the deposition surfaces of glass

图12 玻璃沉积面上OH-浓度分布Fig.12 Concentration distributions of OH-on the deposition surfaces of glass

图13 玻璃沉积面上的SiO2浓度分布Fig.13 Concentration distributions of SiO2 on the deposition surfaces of glass

综上所述,氢氧当量比为1.0和0.5时,沉积表面的温度梯度、OH-浓度梯度及SiO2浓度梯度都大于当量比为1.5时,导致石英玻璃体折射率均匀性较差,不适合工业生产。当量比为1.5时,玻璃沉积面温度较高,且温度、OH-和SiO2浓度的分布均匀性较好。因此,在实际生产中氢氧当量比可以取1.5。

3 结 论

(1)本文通过研究三种不同结构的燃烧器对熔石英玻璃合成的影响,分析了合成炉内火焰温度、玻璃沉积面上的温度分布和SiO2浓度分布。结果表明,相比于五芯结构燃烧器和七芯结构燃烧器,采用九芯结构燃烧器可以在沉积面获得更加均匀的SiO2浓度分布和温度分布,这有利于提高熔石英玻璃的折射率均匀性。

(2)针对九芯结构燃烧器,研究了氢氧当量比为0.5、1.0和1.5时对熔石英玻璃合成性能的影响。数值模拟结果表明,采用当量比为1.5时可以获得更均匀的温度分布、OH-浓度分布和SiO2浓度分布,因此当量比为1.5时更适合应用于熔石英玻璃合成。