核电厂海水循环水系统金属膨胀节失效分析

史 磊 白占坤 方奇术

(1. 山东核电有限公司,山东 海阳 265116;2. 国家电投集团电站运营技术(北京)有限公司,北京 112209)

0 引言

膨胀节的一般功能是吸收尺寸的变化,例如由管道或者容器引起的热膨胀或者收缩,膨胀节将根据不同的应用而变化。波纹管膨胀节是现代动力管网和设备进行热补偿的关键部件之一,其作用除了位移补偿外,还兼有减振降噪和密封的功能。波纹管膨胀节之所以受到工程人员的特别关注,主要是它的应用日趋广泛,不仅广泛应用于石油、化工、冶金、电力、原子能等工业部门,还应用于机车、船舶、城市燃气和民用部门。波纹管在实际使用中,工作环境苛刻:(1)工作介质常为强腐蚀介质,如硫化物、氯化物、衍生的亚硫酸、连多硫酸等有害成分;(2)金属波纹管在加工中形成的残余应力,工作中的介质压力、热应力、装配应力等,这些因素常常导致波纹管产生腐蚀,继而引发爆炸、中毒等恶性事故,给企业生产、安全造成严重影响[1]。

作为管系补偿的重要部件,膨胀节在核电站中有着广泛的应用,如汽轮机抽汽管线、给水管道、凝结水管道、通风管道等。随着核电机组运行时间延长,膨胀节失效事件逐渐增多。不同类型的膨胀节,根据其使用环境不同,其失效机理和原因各有不同。膨胀节失效原因包括制造、安装、工况、腐蚀等方面多个因素的影响。美国电力研究院EPRI给出的安装在核电站金属膨胀节最常见失效原因。其中对于金属膨胀节,其它及不明原因包括水锤、制造缺陷、电化学腐蚀、侵蚀、设计、损坏、循环疲劳和振动、缝隙腐蚀和腐蚀等,而橡胶/织物膨胀节则包括水锤、超压、高温、受力过大和侵蚀等。

1 概述

核电厂海水循环水系统是核电厂的最终冷却水源,为凝汽器和部分辅机提供冷却水源。在循坏水水泵的出口和凝汽器的进出口,均设置有大口径金属波纹管膨胀节,可以补偿循泵出口压力波动导致的管线位移和振动或者凝汽器在启停机过程中受冷热膨胀导致的热位移。

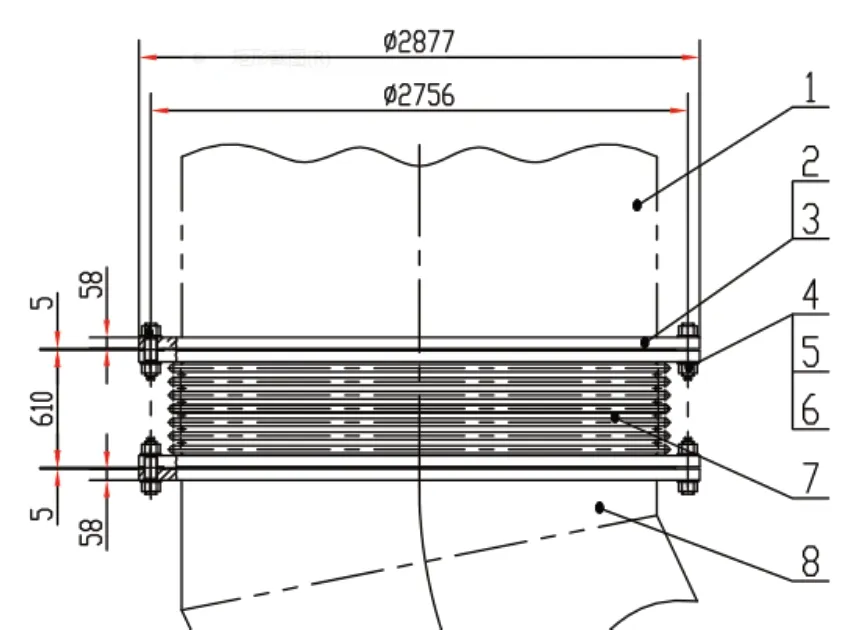

某核电厂海水循环水系统的金属波纹管膨胀节设计压力为0.6MPa,设计位移量为轴向位移±15mm、横向位移±15mm,主要由波纹管、法兰、导流筒、拉杆、耳板、垫圈组成。其中波纹管采用四层结构,内一层为254SMo材质,外三层为316L材质,导流筒及法兰为316L材质,过流表面均涂覆ZF101环氧砂浆涂料,设计材质为可耐该核电厂取水的黄海海水腐蚀。其结构示意如图1所示。

图1 波纹管膨胀节结构

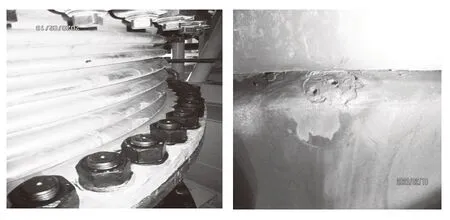

在该核电厂首次换料大修期间,对循环水系统的金属波纹管膨胀节进行抽检,发现部分膨胀节内部导流板与波纹管存在孔蚀、点蚀,膨胀节外部在波纹管与法兰焊缝连接处存在明显泄漏导致的锈蚀痕迹。腐蚀情况如图2所示。

图2 导流板上孔蚀及外部焊缝泄漏痕迹

2 腐蚀原因分析

由于核电站采用海水用冷却水源,膨胀节运行介质为海水存在氯离子,使得一般奥氏体不锈钢在海水及海洋环境中均存在明显的点蚀问题。设备在海水环境内与海水直接偶接,可能导致了电偶腐蚀的发生。例如在上世纪90年代,黄岛油码头输油管采用了316L波纹管膨胀节,在较短时间内就发生了波纹管外表点蚀问题,点蚀坑布满波纹管表面。超级奥氏体不锈钢254Mo材料本身的抗海水腐蚀效果是优秀的,也可用于管道制作,但受制于波纹管特殊的形状和成型方法(包括液压成型、滚压成型及机械胀型等冷成型方法),该材质用于波纹管其效果并不理想。通过经验反馈并结合现场分析,此膨胀节发生腐蚀诱因主要有以下几点。

2.1 表面氧化膜破损

完整的表面氧化膜有助于不锈钢的耐蚀。波纹管在制作过程中,尤其是成型中存在的与模具摩擦因素,波纹管表面的氧化膜会遭到不同程度的破坏,破坏处易发生腐蚀。

2.2 波纹管表面破损

波纹管在成型及后期焊装过程中,波纹管表面会存在不同程度磨损、划痕、飞溅等缺陷;在安装入管线后随机组运行期间,因循环水水质较差,大颗粒的杂物无法通过滤网有效过滤,可能会冲击波纹管,导致波纹管表面缺陷处存在应力集中和电位差,缺陷部位容易发生腐蚀,包括点蚀和应力 腐蚀。

2.3 成型残余应力

不论波纹管采用水压、滚压或机械胀型等方法成型,成形后波纹管内存在残余应力,且应力水平不均匀,波谷和波峰处区域由于变形大,残余应力水平高。高的残余应力在往往会造成波纹管的应力腐蚀及疲劳破坏。

2.4 焊接缺陷

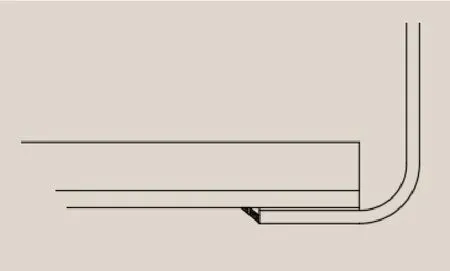

波纹管与接管焊接的环焊缝不论在相关标准中规定,还是在实际操作中,均仅采用表面方法,包括VT、PT或MT等进行缺陷检查,不采用RT等方式进行内部缺陷检查。在较大口径产品中,该焊缝存在图3所示的虚焊(内部未充分融合)现象。焊缝部位的热影响区和熔合区材料化学成分区域,与母材之间存在电位差,在海水介质作用下与母材间易形成电偶腐蚀。

图3 虚焊示意图

2.5 变形应力

在核电厂运行过程中,波纹管时常发生位移变形,同时,环焊缝处还存在变形应力,且变形产生的应力并不均匀,尤其是发生横向及角向变形时。同时大口径波纹管的变形应力会很大,其不均匀程度也大。在存在位移循环,尤其是存在振动的场合,波纹管环焊缝有疲劳破坏的风险。如焊缝存在虚焊现象,焊接强度不足,在较短时间内(1~2年内,最短的是在1个月内),波纹管环焊缝就会开裂。另外,运行过程由于膨胀节存在交变应力,在交变应力和含高浓度氯离子海水介质共同作用下,易发生应力腐蚀或腐蚀疲劳。

3 改善措施及建议

在国内外核电厂循环水管道,目前已经广泛应用整体密封面、缠绕式结构的橡胶膨胀节。与金属波纹管膨胀节相比,橡胶膨胀节具有以下优点:

3.1 耐蚀性能优

可选用氯丁橡胶、三元乙丙橡胶、氟橡胶等多种材质适用不同环境和介质,耐蚀腐性能远大于金属膨胀节。

3.2 应力腐蚀不敏感

生产中没有应力产生并且钢度低,对管道没有破坏应力;产品自带密封,不需要另外加附密封垫片,安装方便;轴向、径向、角向的伸缩量均大于相同公称通经的金属膨胀节,补偿性能优,压缩后安装便利。

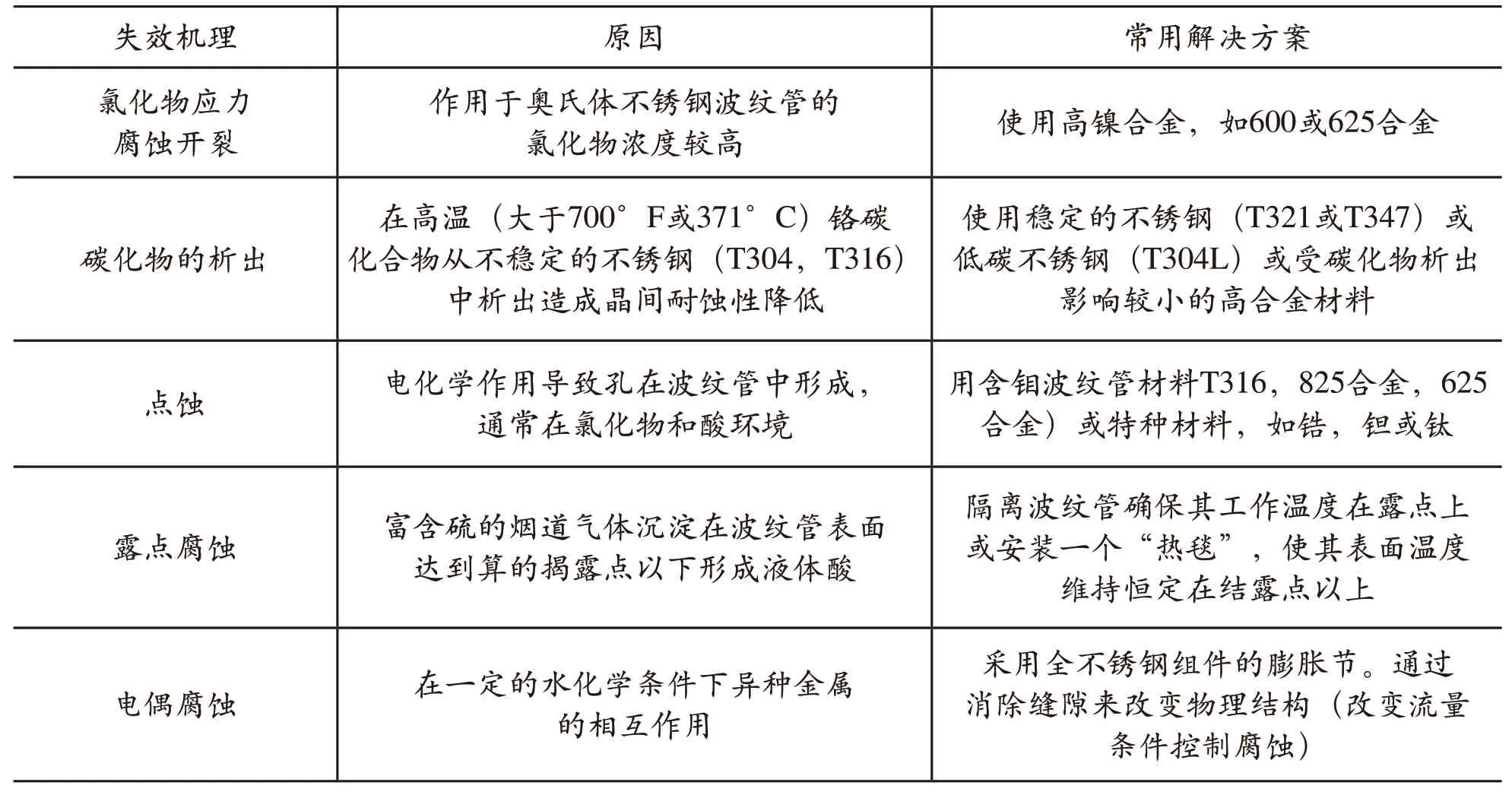

表2 常见材料问题和故障排除

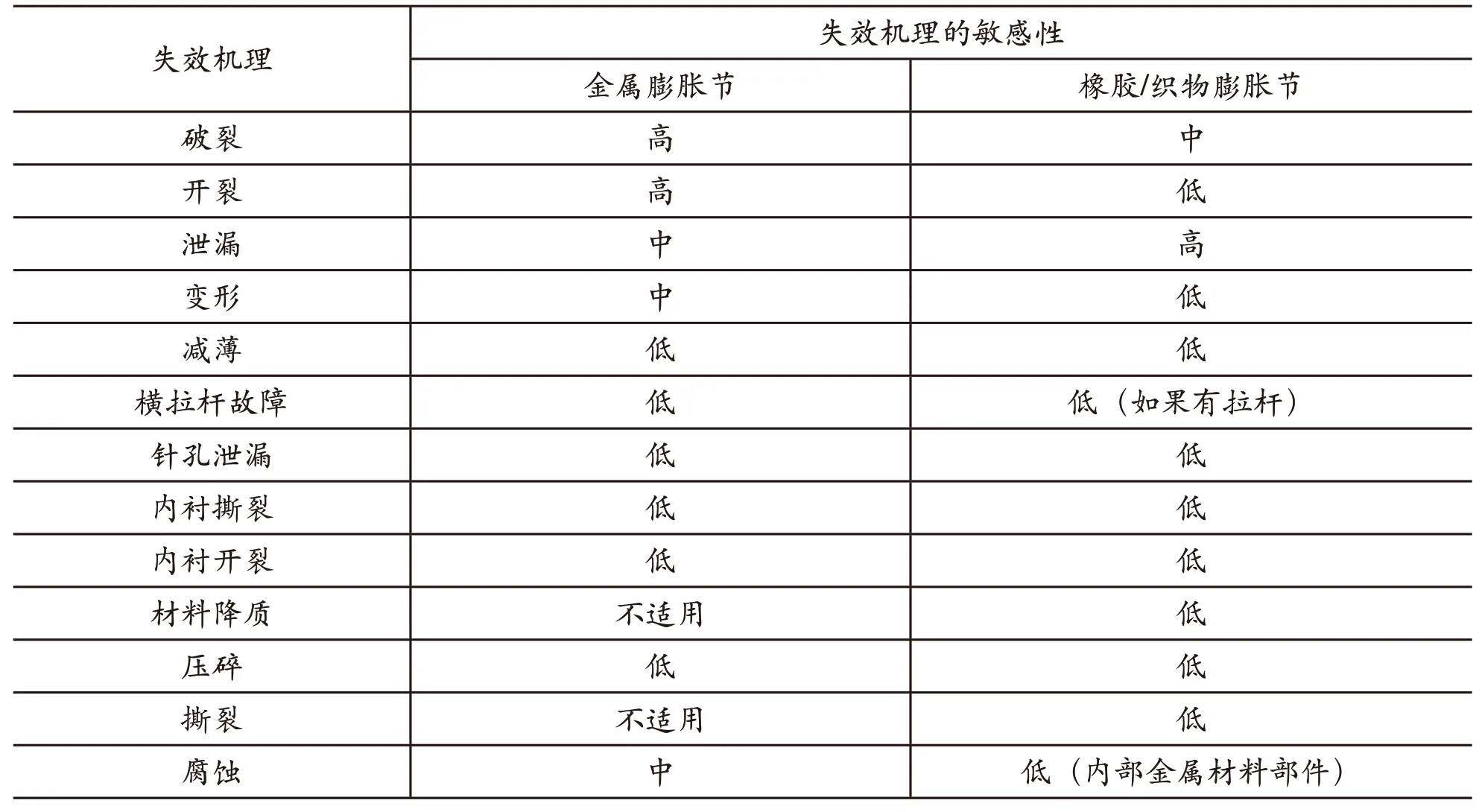

另外,根据美国电力科学院的统计分析金属膨胀节和橡胶/织物膨胀节的失效机理,如表1所示。核电站运营方可以根据运行环境和失效机理的敏感性选取合适材料膨胀节[2]。

表1 不同类型膨胀节失效敏感性分析

4 结语

腐蚀在核电厂中属于较为常见的设备缺陷形式,尤其是海工系统。在核电厂的设计、建造、调试、运行各个阶段的防腐因素都应引起核电厂的重视,才能最大吸纳度的减少腐蚀带来的损失,确保机组的安全可靠运行。表2给出了不同的失效机理和常见的金属膨胀节材料类型的问题。该表对排除故障在材料失败的原因分析,及提供建议的解决方案方面有帮助。核电厂亦未有膨胀节专项设备管理性文件。作为管系补偿元件,核电站膨胀节的状态对于延续设备的可靠性有着非常重要的作用。其寿命根据设计、安装方法、应用及服役条件的不同而不同。因此,从维护成本及安全的角度来说,均有必要针对核电站膨胀节,在对其详细调研与分析的基础上建立一个系统性管理平台,规范管理膨胀节的检查、维修和/或关键膨胀节的更换等方面的相关活动,以保证相关设备的可靠运行[3]。