客车流水槽结构优化设计

潘开扬

客车流水槽的作用是使雨水汇集到流水槽处,沿着车身前后方向流动,沿前后风窗外边缘流到车身外,减少雨水流向侧窗及前、后风窗玻璃影响到驾驶员和乘客的视野[1]。客车的现有流水槽结构设计经过多次优化改进,虽然已经比较成熟,但依然存在一些问题,比如安装不方便、漏水隐患等。本文对流水槽的形式及结构做出分析,讨论其结构的优缺点,提出改进方案,为客车设计从业者提供一些参考。

1 传统客车流水槽结构

流水槽在客车上的安装位置如图1 所示,一般分为3 个部分,前流水槽1、侧流水槽2 和后流水槽3;其中有一小部分客户还会要求设计前风窗上沿流水槽4 和后风窗上沿流水槽5。其中前、后流水槽一般根据车型结构,有一定的造型弧度,流水槽要弯弧成型。侧流水槽较为简单,一般由直线段结构组成。前、后、侧流水槽外观形成一个整体,由前流水槽1, 侧流水槽2,后流水槽3三者对接而成,应该在对接处做好密封防漏水处理。

图1 流水槽安装位置

目前市场上多数客车企业的流水槽是将固定截面形状的铝合金挤出成型件用自攻螺钉固定在车身骨架上。铝合金挤出成型流水槽的优点是工艺简单,无锈蚀,安装方便,同时还能起装饰作用[2]。但实际从售后市场反馈来看,用传统螺钉固定在车身上的流水槽结构对操作人员要求较高,在固定点处处理不到位,就容易留下漏水隐患,流水槽处的微小渗漏在车辆下线后的淋雨试验中,或者出厂检验短期内不易出现问题,一般都是在客户手里运行一段时间后出现漏水现象,给客车企业形象造成不小的负面影响。针对漏水隐患,海格客车技术中心决定对现有流水槽结构进行改进,取消螺钉固定结构,改为为粘接流水槽结构。

2 改进客车流水槽结构

开发改进流水槽,一是要彻底的解决漏水隐患,二是结合公司油耗改进项目对流水槽断面进行优化,尽可能降低车辆的风阻系数,从而降低整车油耗。

2.1 焊接流水槽结构

参考乘用车流水槽一般都是焊接在顶盖或侧围上,焊接牢固,紧密[3-4],借鉴乘用车流水槽结构,将侧窗上沿流水槽的结构更改为采用如图2 所示,由侧焊接流水槽1 和利用顶盖蒙皮辊压成型预留形成顶盖流水槽2 组成。侧焊接流水槽1和顶盖流水槽2 一体式辊压成型,无螺钉固定,有效的解决了漏水隐患。

图2 侧窗上沿流水槽断面

2.2 粘接流水槽结构

图3(a)为螺钉固定结构流水槽,此结构流水槽直接用螺钉固定在骨架上,如图3(b)所示,在流水槽的槽口处增加密封胶,最后用胶条嵌入,防止进水。

图3 螺钉固定结构流水槽断面

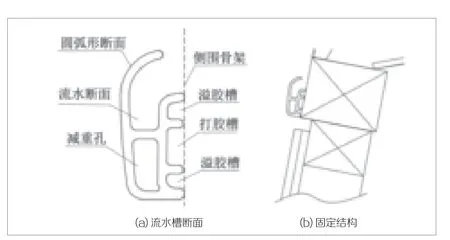

结合公司整车油耗降低项目,降低车辆风阻系数是其中的一项重要内容,对流水槽断面进行优化,改进后流水槽结构为图4(a)所示粘接流水槽,安装位置如图4(b),粘接流水槽采用圆滑弧度过渡结构,有利于降低风阻系数[5-7],并在原结构基础上增加溢胶槽和开减重孔。

图4 粘接流水槽断面

辊压蒙皮流水槽结构能提升流水线的生产效率,目前我司侧流水槽用焊接流水槽居多,前、后流水槽则采用粘接流水槽。也有部分车型中间也用粘接流水槽结构,更加的统一,结构推广后,对于漏水隐患改进效果良好。

3 结束语

客车企业可根据自身的工艺情况,选择焊接流水槽和粘接流水槽结合应用。粘接流水槽同时还需要开发相应的一些固定工装,用于流水槽固定的工装需根据车型结构适应性开发,最终都可以消除绝大部分螺钉固定结构流水槽存在的漏水隐患。

(注:本文作者单位,金龙联合汽车工业(苏州)有限公司。)