某铝制物流车白车身刚度灵敏度优化分析

杨 珊,夏德伟,王雪飞

(辽宁忠旺集团有限公司产品设计与应用研究所,北京100102)

0 前言

为了应对日益突出的能源危机和环境污染,实现可持续发展,轻量化已成为汽车产业的发展方向之一。由于车身质量占整车质量的40%~50%左右,因此车身是轻量化设计的关键总成[1-2]。然而,在实际路况中,车身需要承受弯曲、扭转、颠簸、转弯、制动、驱动等各种载荷,因此,车身刚度性能设计的合理与否将直接影响到整车的可靠性、安全性、NVH等多方面性能[3-5]。所以,如何在保证刚度的基础上实现轻量化是车身设计的重要课题。此外,传统汽车多为钢制,铝合金因具有质轻、可塑性强、回收好等一系列优良性能而被广泛应用,目前越来越多的汽车采用铝制材料[6-8]。然而国内铝合金车身的应用尚未成熟,文献中关于铝制汽车方面的研究也相对较少,因此对铝制白车身进行研究具有十分重要的意义。

作为轻量化设计的技术手段之一,灵敏度优化分析广泛应用于汽车概念设计及详细设计阶段[9-11]。本文以某铝制物流车白车身为研究对象,建立有限元模型,在对初始方案进行刚度分析的基础上,以白车身质量最小为优化目标,以白车身弯曲刚度不低于目标值为约束条件,以白车身料厚为设计变量,得到弯曲刚度对车身料厚的灵敏度,对灵敏度大的车身料厚进行加厚处理,对灵敏度小的车身料厚进行减薄处理,最终得到优化后的车身料厚分布。

1 灵敏度优化分析理论

灵敏度是设计响应对设计变量的偏导数,反映出设计响应对设计变量变化的敏感程度[12-13]。

对于有限元方程:

式中,K为刚度矩阵;U为单元节点位移矢量;P为单元节点载荷矢量。

两边对设计变量X求偏导数:

则节点位移向量U对设计变量X的偏导数为:

一般来说,设计响应是位移矢量U的函数:

所以设计响应对设计变量的偏导数为:

由此即可求得目标函数和约束函数对设计变量的灵敏度。利用灵敏度信息对设计响应进行展开,构建设计响应对设计变量的显式近似模型,进而采用寻优策略搜索最优解。

2 有限元模型

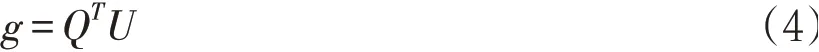

白车身有限元模型如图1所示。钣金件及型材件采用壳单元划分,平均单元尺寸为8 mm;点焊和胶粘分别采用acm和adhesive单元模拟;焊缝采用点对点rbe2单元模拟;螺栓连接采用耦合rbe2单元模拟。有限元模型单元总数为990 164个,壳单元个数为932 592个,其中三角形单元比例为0.59%,焊点单元个数为647个,胶粘单元个数为94 155个。规定整车纵向向后为X轴正方向,整车横向向右为Y轴正方向,整车向上为Z轴正方向。

图1 白车身有限元模型

白车身底架采用钢制,其余部分采用铝制。主要材料的性能参数见表1。

表1 白车身主要材料性能参数

3 白车身刚度分析

3.1 弯曲工况边界条件

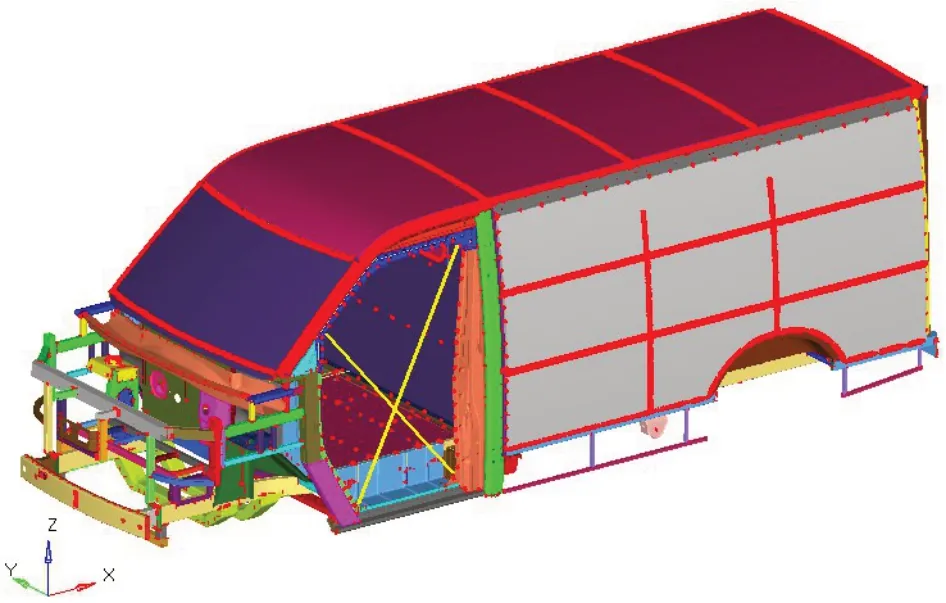

约束前左、右减振器支座安装孔中心Y、Z二个方向的平动自由度,约束后左、右板簧在纵梁的中点位置的X、Y、Z三个方向的平动自由度;在通过空载质心处于轨道中间位置时H点的YOZ平面与纵梁相交的位置,施加沿Z轴负向F=1 500 N的载荷(分别加载在左右两侧),如图2所示。

图2 弯曲工况边界条件

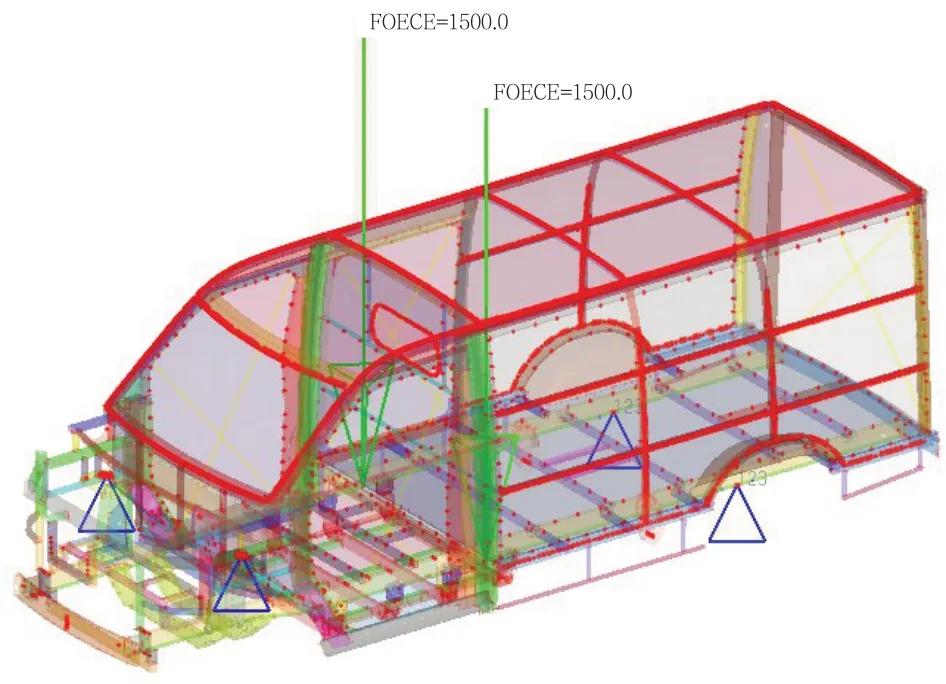

3.2 扭转工况边界条件

约束前保险杠中间处,保证约束点Y坐标的值为零,约束该点的Z向的平动自由度,约束后左、右板簧在纵梁的中点位置的X、Y、Z三个方向的平动自由度;在前左、右减震器支座安装孔中心施加一大小为2 000 N·m的力矩,力的方向沿正、负Z向,如图3所示。

图3 扭转工况边界条件

3.3 弯曲刚度分析结果

弯曲工况下,白车身的Z向变形云图如图4所示,左右纵梁的Z向变形云图如图5所示。计算得出弯曲刚度值为4 564.70 N/mm,小于目标值6 000 N/mm。

图4 弯曲工况下白车身的Z向变形云图

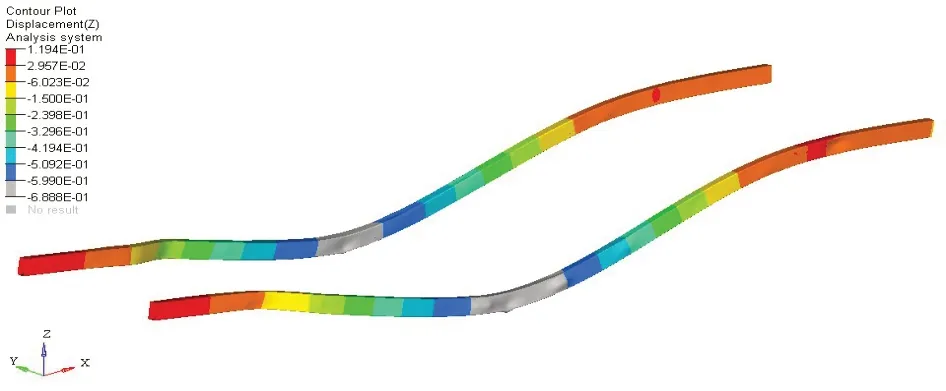

图5 弯曲工况下左右纵梁的Z向变形云图

3.4 扭转刚度分析结果

扭转工况下,白车身的Z向变形云图如图6所示,左右纵梁的Z向变形云图如图7所示。计算得出扭转刚度值为11 384.06 N·m/deg,高于目标值8 000 N·m/deg。

图6 弯曲工况下白车身的Z向变形云图

图7 弯曲工况下左右纵梁的Z向变形云图

4 灵敏度分析与优化

4.1 优化模型的建立

由于初始设计方案的弯曲刚度值(4 564.70N/mm)小于目标值(6 000 N/mm),扭转刚度值(11 384.06 N·m/deg)大于目标值(8 000 N·m/deg),因此仅对弯曲刚度进行基于料厚灵敏度的优化分析,最终对优化方案进行扭转刚度的校核。

以白车身主要部件料厚为设计变量,共选取了102组设计变量,其中对称变量69组,设计变量变化范围为±50%。以弯曲刚度不低于目标值为约束条件,以整体模型的质量最小为目标函数,建立优化模型。

4.2 灵敏度分析结果

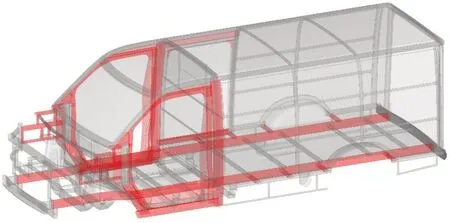

为了更加有效地反映弯曲刚度对设计变量单位厚度变化的敏感性,采用弯曲刚度相对灵敏度(即弯曲刚度灵敏度与质量灵敏度的比值)对结果进行分析[14]。图8和表2给出了按弯曲刚度相对灵敏度排序的前20个零件的优化结果,图9给出了优化后的增厚件。可以看出:弯曲载荷施加点附近的零件,如左右侧门框、A柱、B柱、底架纵梁等对弯曲刚度影响程度较大,因此对这些部件进行加厚处理,有利于提高弯曲刚度。

图8 弯曲刚度相对灵敏度

表2 弯曲刚度相对灵敏度

图9 优化后的增厚件(深色件)

4.3 优化结果对比

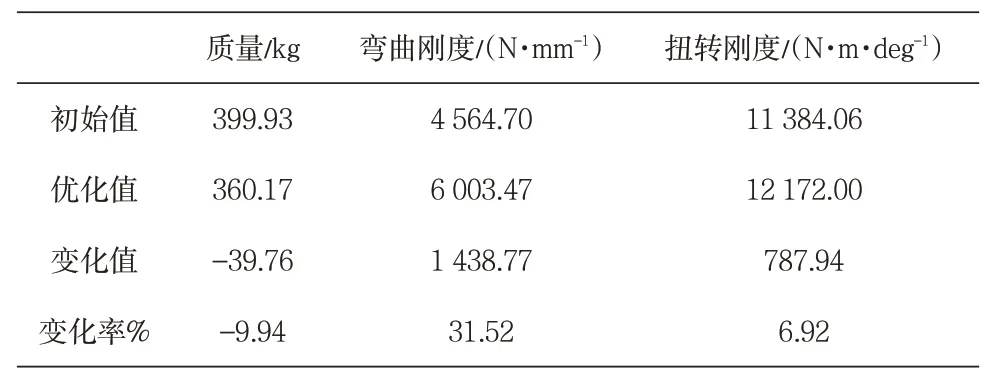

对优化方案进行扭转刚度校核,计算得出扭转刚度值为12 172.00 N·m/deg。表3给出了优化前后的车身质量及弯扭刚度的对比结果。可以看出:车身质量由399.93 kg下降至360.17 kg,质量减轻39.76 kg,减重9.94%;同时弯曲刚度值由4 564.70 N/mm提升至6 003.47 N/mm,提高了31.52%,达到目标值;扭转刚度由11 384.06 N·m/deg提升至12 172.00 N·m/deg,提高了6.92%。

表3 优化前后车身质量及刚度对比

4.4 轻量化系数

白车身轻量化系数(Light Weight Index of BIW)是目前汽车行业普遍应用的评价白车身轻量化水平的指标,主要用于车身结构类似的车型的刚度及模态对标,其数值越小,表示白车身轻量化水平越高。基于弯曲刚度和扭转刚度的白车身轻量化系数分别为[10]:

式中,m为白车身(不含四门两盖)重量,kg;A为白车身脚印面积(四轮间的正投影面积,即轮距与轴距之积),m2;Kf为白车身(带挡风玻璃)弯曲刚度,N/mm;Kt为白车身(带挡风玻璃)扭转刚度,N·m/deg;Lf为基于弯曲刚度的白车身轻量化系数,kg/(N/mm·m2);Lt为基于弯曲刚度的白车身轻量化系数,kg/(N·m/deg·m2)。

根据以上公式计算得出:优化前,基于弯曲刚度和扭转刚度的轻量化系数分别为20.34 kg/(N/mm·m2)和8.15 kg/(N·m/deg·m2);优化后,基于弯曲刚度和扭转刚度的轻量化系数分别为13.86 kg/(N/mm·m2)和6.84 kg/(N·m/deg·m2)。

为了评价优化前后白车身轻量化系数的变化程度,引入白车身轻量化指数:

式中,Li为白车身轻量化指数,无量纲;L1和L2分别为优化前后的白车身轻量化系数。

根据以上公式计算得出:优化前后,基于弯曲刚度和扭转刚度的轻量化指数分别为-31.83%和-16.14%。

5 总结

本文以某铝制物流车白车身为研究对象,在对初始方案进行弯曲刚度和扭转刚度求解的基础上,对其进行基于车身料厚的刚度灵敏度分析与优化,并根据灵敏度值的高低对车身料厚进行加厚或减薄处理,在保证刚度的基础上实现白车身轻量化。分析结果表明:

(1)左右侧门框、A柱、B柱、底架纵梁等零件的弯曲刚度相对灵敏度值较大,对这些部件进行加厚处理有利于提高弯曲刚度。

(2)车身质量由399.93 kg下降至360.17 kg,质量减轻39.76 kg,减重9.94%。

(3)弯曲刚度值由4 564.70 N/mm提升至6 003.47 N/mm,提高了31.52%,达到目标值。

(4)扭转刚度由11 384.06 N·m/deg提升至12 172.00 N·m/deg,提高了6.92%。

(5)基于弯曲刚度的白车身轻量化系数由20.34下降到13.86,降低了31.83%。

(6)基于扭转刚度的白车身轻量化系数由8.15下降到6.84,降低了16.14%。

本文所采用的基于料厚灵敏度的刚度优化方法实现了在提升刚度的同时达到车身减重的效果。该方法简便有效,可为同类铝制车身的轻量化设计提供参考。