外界因素对铝合金拉伸性能检测结果的影响及相应措施

李文瀚,孙 尧

(辽宁忠旺集团有限公司,辽阳111000)

0 前言

铝合金凭借低密度、高强度、优良的导电性、导热性和抗腐蚀性等优点广泛应用于航空、航天、汽车、机械制造、船舶及化学工业中[1-2]。如今,随着工业经济的迅猛发展,对铝合金构件的需求日益增多,因此,铝合金的力学性能也显得至关重要。拉伸试验是获取力学性能的主要途径之一,铝合金拉伸性能主要取决于化学成分、组织结构、表面内部缺陷等[3],但在日常的拉伸试验中,发现相同的合金及状态在不同的拉伸环境中数据会产生偏差,可靠性大大降低。本文针对室温条件下试样制取、试样形状、试验速率、试验设备及测量工具、试验员操作等因素对拉伸性能检测结果的影响进行了分析并制定了相应措施。

1 试验过程

1.1 试验材料

试样材料分别为6060-T6铝合金管材、型材,6005A-T6型材及6061-T6厚板型材,断面图分别为图1、图2、图3、图4所示。

图1 管材断面图

图2 型材断面图

图3 型材断面图

图4 棒材断面图

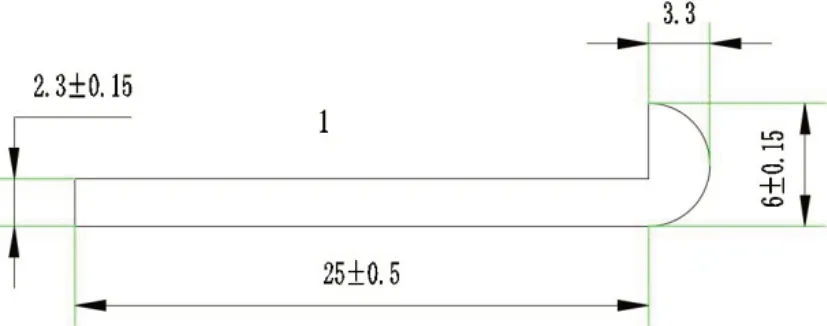

1.2 试样加工

按国家标准GB/T 16865-2013,在图1中的取样位置1A处机械加工成圆形标准试样,并利用车床在其表面加工出不同程度的加工痕,见图5;在图1中的取样位置1A处分别加工成圆形标准试样和弧形标准试样;在图2中的取样位置1处机械加工成矩形标准试样;在图3中的取样位置5处机械加工成矩形标准试样;图4中板材厚度的1/4和1/2处分别机械加工成圆形标准试样。

2 外界影响因素与相应措施

2.1 试样制取的影响

2.1.1 取样

塑性材料进行机械加工处理时,如果选用的刀具金属材料比较软,那么在切削的过程中塑性材料会对刀具造成挤压,使其产生变形。若继续使用变形的刀具加工,试样表面会出现质量问题,并且碎粒量会增多,导致切削出现崩裂。为提高塑性材料表面加工质量,应合理地根据样坯材料选取刀具,优化机械加工条件,提高机床精度,避免刀具变形,有效减少积屑瘤的产生,从而改善塑性材料机械加工时产生的表面质量问题,降低对拉伸性能的影响[4-5]。

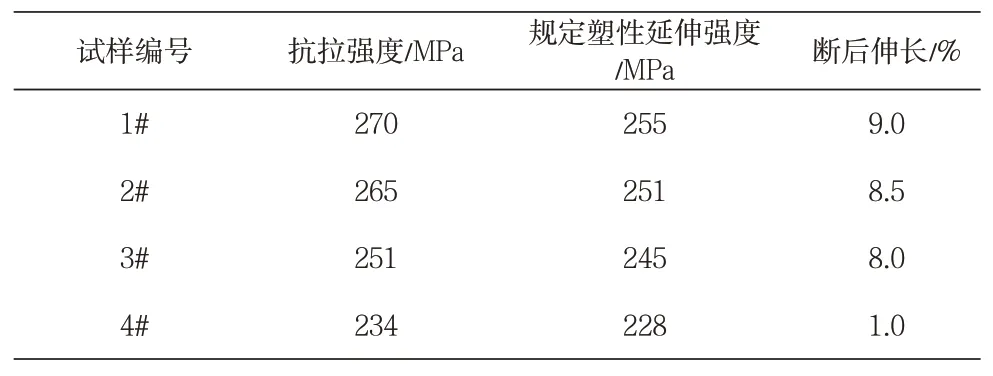

试样机械加工的过程中,进给量、切削速度、磨削用量及砂轮粒度等因素均会导致表面加工硬化[6],进而影响试样表面质量。试样表面凹凸不平的痕迹在拉伸过程中产生应力集中,造成缺口,最终会影响到材料脆性的检测结果[7]。通过加工手段在6060-T6合金圆形标准试样的表面加工出不同程度的加工痕,如图5所示。表1为经处理后的试样拉伸试验结果(加工痕深度由浅至深)。

图5 试样加工痕

表1 不同加工痕的力学性能指标

试样1#为圆形标准试样,表面质量未经破坏。由表1可知,随加工痕迹的逐渐加深,试样的力学性能指标变化不明显。当破坏达到一定程度时,试样迅速断裂,表现出明显的脆性断裂性质。这是由于在拉伸的过程中,加工的痕迹足以造成应力集中缺口,随着拉力的增加,材料局部抗拉强度不足以抵抗缺口处的集中应力,从而逐渐形成裂纹,最终在缺口处断裂。加工痕越深,局部抗拉强度越低,试样断裂得越快。因此,机械加工后的试样要进行研磨或抛光,尽量保留原轧制面,防止加工痕对试验结果产生影响。为避免试样制取时的加工硬化及热影响,在机加工过程中应充分使用冷却液,通过适当的铣和磨削手段进行加工。

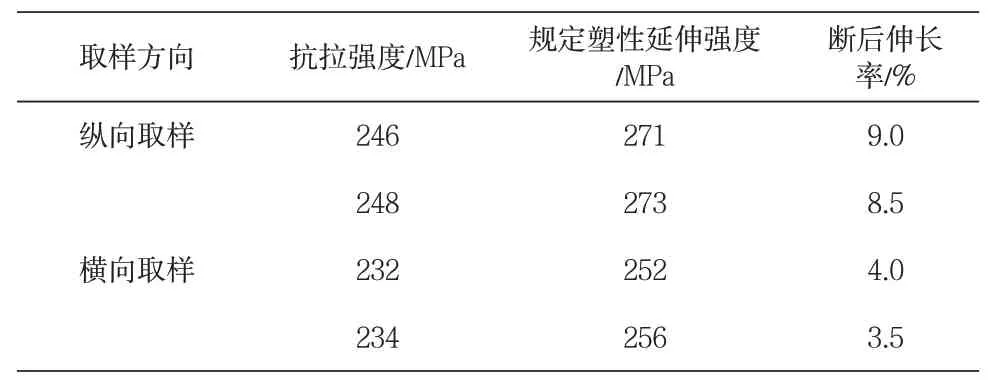

除此之外,取样方向、取样位置均在不同程度上影响铝合金拉伸性能的检测结果。在图3的取样位置5处分别对平行轧制方向和垂直轧制方向进行机械加工,取矩形标准试样。表2示出了取样方向对力学性能检测结果的影响。由表2可知,平行轧制方向材料的力学性能较高,断后伸长率的差距尤为明显。铝合金在生产过程中受合金元素、热处理条件及轧制制度等因素影响使其性能存在各向异性,导致不同取样方向力学性能指标存在明显差异。因此,为避免产生性能差异,取样时应统一取样方向,一般取平行轧制方向。

表2 不同取样方向的力学性能指标

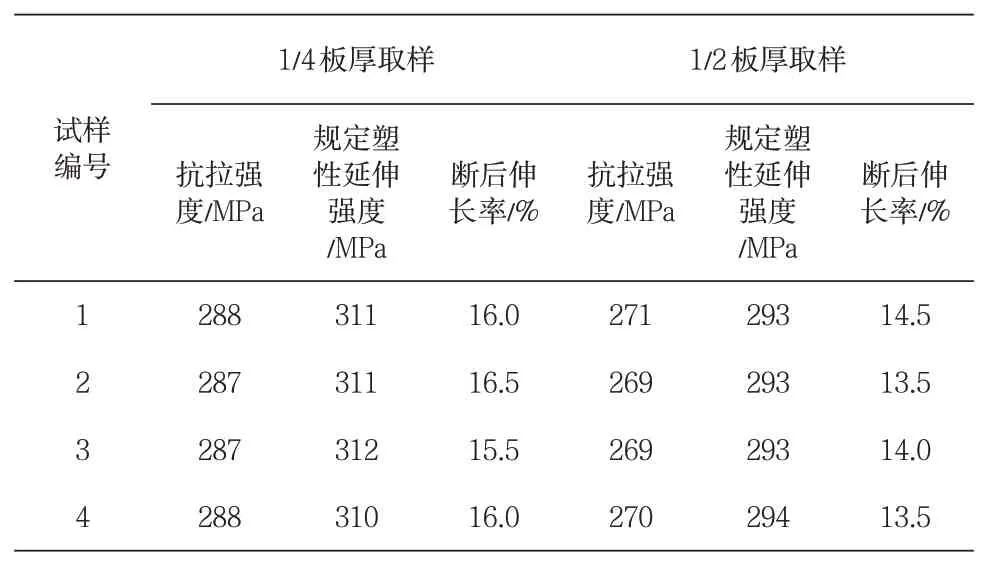

在6061-T6合金板材厚度的1/4和1/2处取圆形标准试样,表3为取样位置对力学性能指标的影响。由表3可知,同一厚度处的试样力学性能非常稳定,而对比不同厚度的试样性能存在明显差异。板材厚度1/4处取样的试样力学性能要高于1/2处。这可能与铝合金在加工过程中其化学成分、金相组织以及冶金缺陷等分布不均匀有关。浇铸时由于流速不同,材料局部的化学成分和金相组织呈现出整体的不一致性;挤压时由于模具口形状的不同也会导致流速的不同,影响材料的致密度,从而影响材料的力学性能。在取样时,必须注重试样位置的选取,以保障检测数据的统一性和整体合格率。

表3 不同取样位置的力学性能指标

因此,在检测工作中应正视这些因素对力学性能数据的影响,优化操作方案,以提高试验结果的可靠性[8]。

2.1.2 试样尺寸

由于应变速率与横梁位移分离速率转换公式为试样平行长度×设定的应变速率,因此试样平行长度的精准加工对横梁位移分离速率有直接影响。同时,拉伸强度性能指标与试样的尺寸也存在必然联系,以矩形试样为例:

式中F为试验力,N;a0为试样原始厚度,mm;b0为试样加工实际宽度,mm;在强度性能指标的计算中,a0、b0均为实际测量值,试样尺寸公差对强度性能指标的影响可以忽略不计。但在实际试样加工过程中,不可能保证试样平行段宽度均一,这时形状公差就会给拉伸性能检测带来影响。假设试样宽度公差为Δ,则实际的强度性能指标为:

因此,由形状公差导致的误差公式为:

由此可知,试样的形状公差对拉伸性能检测有影响。在试样的制备中,试样的尺寸要严格遵循国家标准或企业要求,形状公差也应符合相应试验方法的规定[9]。

2.2 试样形状的影响

国家标准GB/T 6397-1986指出,一种试料或样坯可以选取不同形状的试样进行拉伸试验[10],但根据企业要求和实际生产情况,拉伸试样只能选取一种形状[11-12]。

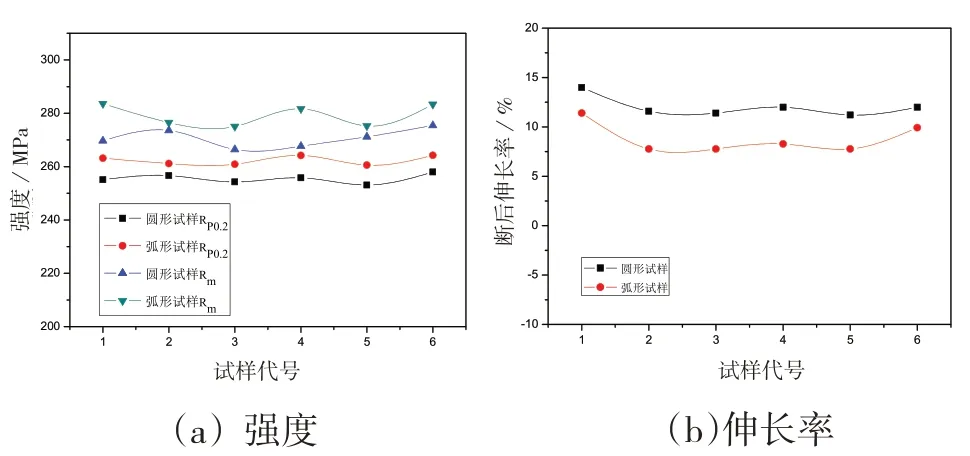

在图1的取样位置1A处机械加工出圆形标准试样和弧形标准试样。图6示出了这两种不同试样形状的力学性能。由图6可知,试样的抗拉强度与规定塑性延伸强度具有相同的波动趋势,但数值波动不明显,说明两种形状的试样力学性能均非常稳定。相比之下,弧形标准试样的抗拉强度、规定塑性延伸强度高于圆形标准试样,这可能与试样的厚度有关[13]。对样坯进行取样时,弧形标准试样的厚度与样坯厚度相同,而圆形标准试样需进一步对样坯进行机械加工,使其直径小于原始厚度。弧形标准试样与圆形标准试样的伸长率相差较大,这是由金属流动的最小阻力定律决定的。在试样变形过程中,变形体中的质点具有沿不同方向流动的趋势,但最终将会沿着阻力最小的方向流动[14]。对于非圆形断面试样,在其变形过程中,棱角部位的变形量大,边部中心处变形量小,在试样保持不断裂的情况下,应尽量使断面的周界最小,最终趋于圆形断面。拉伸过程中,当延伸量相同时,非圆形断面的棱角部位的变形量要大于圆形断面,因此会更早断裂,伸长率降低。由此可知,试样形状直接影响试验结果。因此,在进行检测时要慎重选取试样形状,以免造成不必要的损失。

图6 不同试样形状的力学性能指标

2.3 试验速率的影响

在金属拉伸试验中,拉伸速率对材料性能检测结果具有不可忽略的影响。理论认为试验速率对拉伸性能有规律性影响,试验速率增加,强度性能指标(如屈服强度和抗拉强度等)趋向升高,延性性能指标(如断后伸长率和断面收缩率等)趋向降低,但影响程度随试验材料的不同而不同;试验速率降低,其影响规律则反之[15]。但在日常铝合金拉伸试验中,我们发现并非完全如此[16]。

在图2的取样位置1处机械加工出矩形标准试样。图7示出了试验速率对力学性能数据的影响。速率分别为18 MPa/s、30 MPa/s、60 MPa/s、80 MPa/s。由图7可知,拉伸速率的改变对强度性能指标影响较小,数值只产生一定幅度的波动。为提高检测效率,可适当提高试验速率,但对于敏感性高的铝材可通过自身试验数据制定试验方案。由此可知,拉伸速率的选取对试验结果至关重要,但性能增加或降低的程度取决于材料本身的性质[17-18]。

图7 不同试验速率的力学性能指标

2.4 试验设备及测量工具的影响

2.4.1 试验设备校准

拉伸试验机是由测力仪、引伸计、计算机三部分组成。测力仪和引伸计的准确度对试验数据有较大影响,一旦数据失真,会对测试结果造成很大影响。因此,拉伸试验机的校准、传感器的选取等至关重要。应按照国家标准GB/T 16825.1-2008对试验机的测力系统进行校准,测力仪应放置在10℃~35℃室温条件下,并且准确度应达到1级或优于1级[19]。引伸计的校准应满足GB/T 12160-2002要求[20]。

2.4.2 设定试验力零点

为了确保夹持系统在重测时得到补偿和保证夹持过程中产生的力不会影响力值的测定,在试验方法选取及数据输入完毕后,设置试验力零点[21]。

2.4.3 测量工具校准

试样的横截面积直接影响铝合金的规定塑性延伸强度和抗拉强度,故试样原始宽度和厚度的测量必须准确。因此测量工具的高精确度至关重要,要经相关部门校准合格后方可使用,且不得超过校准年限[22-23]。

2.5 试验员操作的影响

2.5.1 夹持方法

试样夹持方法决定试验是否成功。试样夹持端的形状需适应拉伸试验机的夹头。如果夹具使用不当或者夹持方法不合理,易引起试样打滑或在夹持部位断裂,造成曲线异常,不仅使试验结果产生偏差,还会对试验机造成不良影响。因此,要确保夹持的试样受轴向拉力作用,即拉伸试验机夹头或试样轴线与力的作用线在同一轴线上,并且夹持部位应在过渡弧之上[24-25]。

2.5.2 断后伸长率的测定

断后伸长率是评定铝合金力学性能不可或缺的指标之一。为了准确测出试样断裂后的标距,试样的断裂部位应仔细匹配,使其轴线处在同一直线上。对于断裂部位与断口表面形状特殊的试样,应采取特别措施确保试样断裂部分适当接触,以便于测量试样的断后标距。

2.5.3 试验人员

拉伸过程中,人为因素不可避免,例如试样尺寸的测量、标距的标记、断后伸长率的测量等,试验人员的主观因素及操作水平均会对实验数据产生影响。为了降低试验误差,应加强对员工的培训,提高员工专业素质,反复测量数据,求取平均值,但这种误差是不可避免的[26]。

3 结论

(1)取样时,必须注重试样位置的选取,以保障检测数据的整体合格率。为避免加工硬化、表面质量等因素对试样力学性能检测结果产生影响,应严格遵循国家标准标或企业要求,在机械加工过程中充分使用冷却液,通过适当的铣和磨削手段进行加工。

(2)试样形状不同,力学性能检测结果会存在差异。应遵循企业相关检测要求,选取合适的试样形状,避免不合格产品因检测方法不当被误判达标。

(3)6005A-T6铝合金挤压型材随拉伸速率的提高,强度性能指标只产生一定幅度的波动,对试验结果并没有实质性的影响。为提高检测效率,可适当提高试验速率,但对于敏感性高的铝材可通过自身试验数据制定试验方案。

(4)应严格遵循国家标准对试验设备和仪器进行校准与检定,加强试验人员的培训,提高专业素质;在拉伸试验中应严格遵循操作步骤,有效提高测量工具的精确度,降低试验误差,提高数据可靠性。