混杂纤维对透水混凝土性能的影响

王显利,丑中岩,常广利

(北华大学土木与交通学院,吉林 吉林 132013)

作为推进海绵城市建设的重要材料,透水混凝土广受关注,但因孔隙多、强度低、韧性差而影响了推广应用[1-2].为改善透水混凝土性能,国内外学者开展了广泛研究.学者们[1-6]研究了纤维尺寸、不同类型纤维对透水混凝土性能的影响;LIAN等[7]研究发现,掺加聚羧酸高效减水剂能提高透水混凝土的胶结材料浆体密实度;王显利等[8]通过添加疏水剂使混凝土内部孔道具有疏水结构,提高了透水混凝土的排水能力和黏结强度.但鲜有将不同纤维混杂掺入透水混凝土的报道[9].纤维可使混凝土增强、增韧,在纤维混杂产生“纤维协同效应”时,能够产生比单一纤维更好的增强、增韧效果[10].本文根据玄武岩纤维和聚丙烯纤维的特点,通过试验研究目标孔隙率、混杂纤维掺配比例、混杂纤维总掺量、疏水剂用量4种因素对透水混凝土有效孔隙率、透水系数、抗压强度和抗折强度的影响,分析各因素对透水混凝土透水性能和力学性能的影响规律和影响机理,进而优化最佳配比,使透水混凝土的透水性能和力学性能满足工程要求,加快海绵城市建设步伐.

1 试验材料及方法

1.1 试验材料

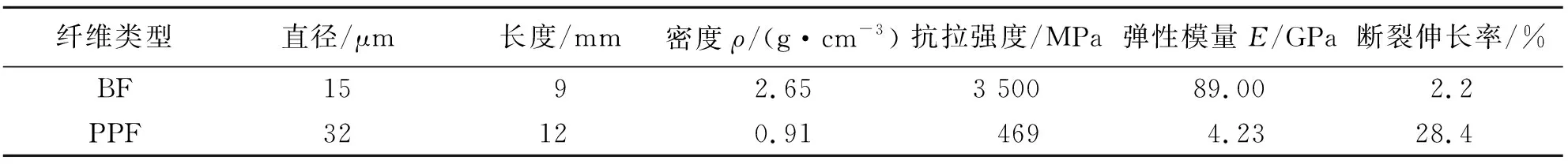

水泥选用P·O 42.5普通硅酸盐水泥;粗骨料为来自吉林市采石场的玄武岩碎石,经过试验试配确定单一骨料粒径为9.5~11.5 mm;水为普通自来水;外加剂包括XSM聚羧酸高效减水剂和AD3105荷叶疏水剂,荷叶疏水剂可以改善水泥浆体的状态,填充微小孔隙,其基本性见表1;纤维类材料包括长度为9 mm的玄武岩纤维(下文简称BF)、长度为12 mm的聚丙烯纤维(下文简称PPF),两种纤维具备不同优势,基本性能见表2和表3;选取医用凡士林作为密封材料,便于透水系数测定.

表1 荷叶疏水剂性能指标Tab.1 Performance index of lotus leaf hydrophobic agent

表2 纤维主要技术指标Tab.2 Main technical indicators of fibre

1.2 试验方案设计

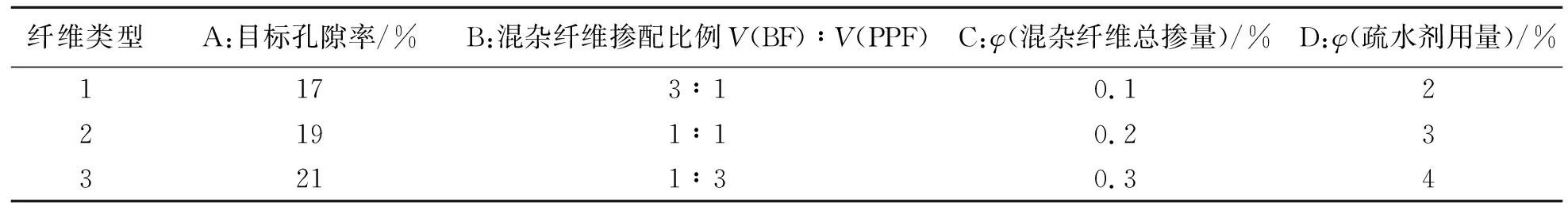

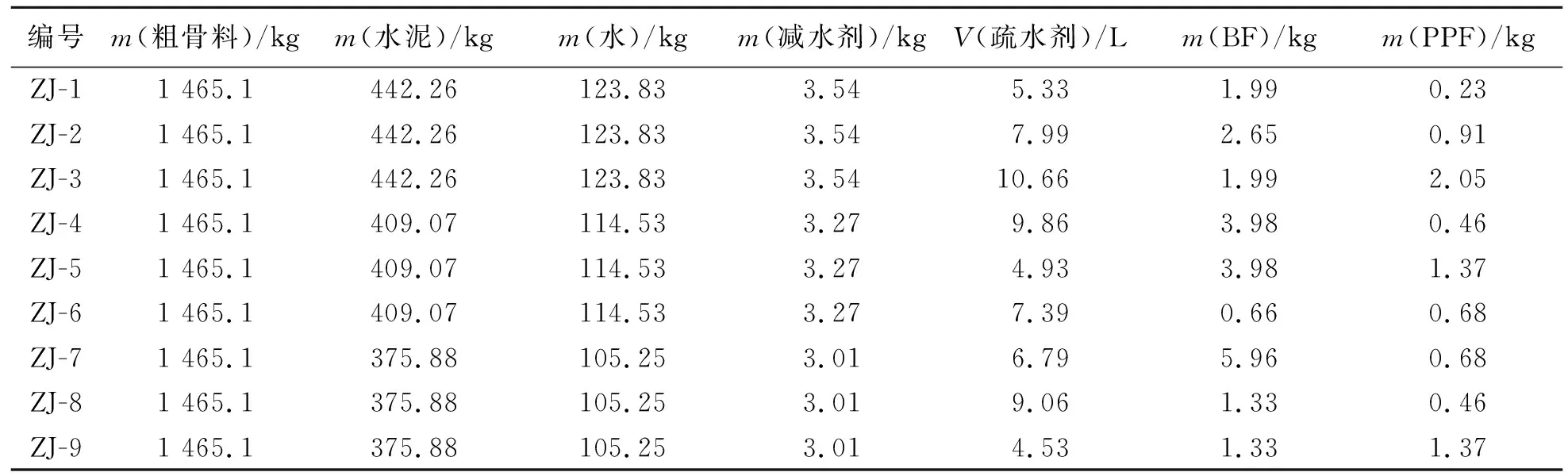

将BF和PPF两种纤维混杂掺入内疏水透水混凝土中,由于要考虑多因素和水平的影响,选择正交试验进行分析研究.结合CJJ/T 135—2009《透水水泥混凝土路面技术规程》的要求和前期试验结果,试验方案首先固定透水混凝土的水灰比为0.28,减水剂用量为水泥质量的0.8%.选取的4因素3水平见表3,3个水平分别为BF占纤维掺量总体积的75%、50%、25%;混杂纤维BF和PPF的总体积掺量分别为0.1%、0.2%、0.3%;疏水剂用量是胶结料浆体体积的2%、3%、4%.根据因素、水平变化,运用体积法计算配合比得到的各材料用量见表4.

表3 正交试验因素、水平设计Tab.3 Factors and level design of the orthogonal test

表4 混杂纤维透水混凝土配合比设计Tab.4 Proportion design of mixed fibers permeable concrete

1.3 试验过程

严格按照试验配合比中的材料用量进行试件制备,参考不同方法的优势、劣势,控制透水混凝土搅拌、成型、养护.为发挥荷叶疏水剂和混杂纤维的作用,采用水泥裹石法多次投料,使材料在搅拌过程中均匀分布;采用人工插捣成型法分3层插捣,根据混凝土的实际情况调整插捣的次数和力度,根据所测的性能指标选取不同模具.成型试件见图1、图2.将试件放入养护箱中进行标准养护,在(20±2)℃,湿度90%±5%下养护28 d.

图1立方体试件Fig.1Cube specimens图2圆柱试件Fig.2Cylindrical specimens

根据正交试验设计方案,透水混凝土性能包括透水性能和力学性能两方面,响应指标包括有效孔隙率、透水系数、抗压强度和抗折强度.测量有效孔隙率直接采用电子秤称重,结合试件体积,计算试件在水中和空气中的质量差;测量透水系数时,首先密封底面直径100 mm、高50 mm的圆柱试件四周,将其放入透水测试仪器中(见图3),计算在水头高度固定时单位时间内通过的水量;力学性能试验参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》,采用电液伺服压力机分别测定试件的抗压强度及抗折强度,见图4.

图3透水性能测试Fig.3Permeability test 图4抗折强度测试Fig.4Flexural strength test

2 试验结果与方案优选

2.1 试验结果及分析

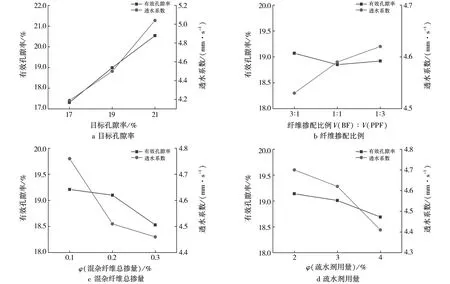

正交试验结果见表5,透水能力和力学性能极差分析分别见表6、表7.结果可见:各因素对有效孔隙率和透水系数的影响均为目标孔隙率>混杂纤维总掺量>疏水剂用量>混杂纤维掺配比例.掺入混杂纤维后的透水混凝土透水能力满足使用要求:1)当设计的目标孔隙率由17%提升到21%时,有效孔隙率的变化幅度最大,这是因为设定的目标孔隙率影响到水泥与粗骨料用量,实际有效的孔隙数量出现明显变动,影响到透水系数;2)BF和PPF的分散加入增加了更多界面,纤维相对骨料体积占比小,故纤维总掺量由0.1%提高到0.3%时,有效孔隙率和透水系数的降低趋势明显;3)疏水剂封闭的是内部微小孔隙,还可以促进水泥水化,所以有效孔隙率和透水系数下降幅度不大;4)BF和PPF两种纤维混杂配合,增加了长度和直径组合,能够共同调节水泥浆体的流动性能,对有效孔隙率和透水系数的影响不明显.

表5 混杂纤维透水混凝土正交试验结果Tab.5 Orthogonal test results of hybrid fiber permeable concrete

表6 有效孔隙率和透水系数极差分析Tab.6 Extreme difference analysis of effective porosity and permeability coefficient

表7 抗压强度和抗折强度极差分析Tab.7 Extreme difference analysis of compressive strength and flexural strength

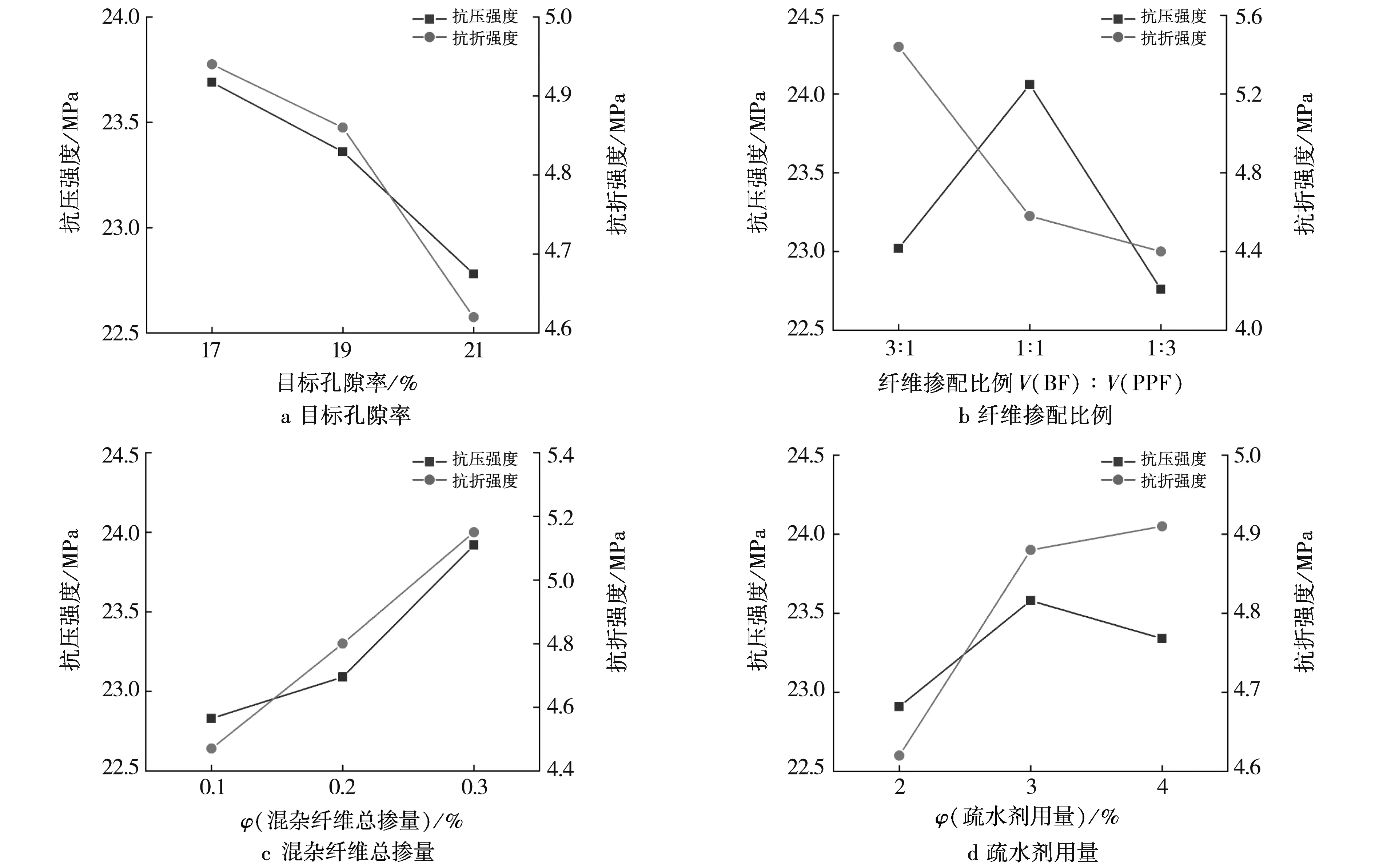

由表7可知:各因素对抗压强度和抗折强度的影响均为混杂纤维掺配比例>混杂纤维总掺量>目标孔隙率>疏水剂用量.试验结果表明,掺入混杂纤维的透水混凝土力学性能优异:1)对抗压强度和抗折强度影响最显著的是BF和PPF两种纤维的掺配比例,在两种纤维的掺配比例达到1∶1时形成了正混杂效应,此时BF的弹性模量高,增强了混凝土基体,直接分担荷载,PPF的断裂伸长率高,能够限制混凝土开裂,在试件变形过程中发挥韧性[9];2)随着混杂纤维总掺量从0.1%增加到0.3%,缓和了裂缝发展,纤维数量越多,从混凝土基体拔出消耗的能量就越大,增强抗压强度和抗折强度的效果明显;3)目标孔隙率会影响骨料接触点,骨料接触面积越大,堆积就越紧密,抗压强度和抗折强度就越高;4)疏水剂使水分子和水泥熟料的反应增强,从而促进了抗压强度和抗折强度的提高,但影响程度较小.

2.2 方案优选

由极差分析获得的最优方案不同,但有效孔隙率与透水系数相关度高,抗压强度和抗折强度的变化也存在内部联系,故可以分析各因素在不同水平下的交互关系,进行方案综合优化.

根据表6的极差分析结果,取各因素使K值最大的水平.结果可知,有效孔隙率的最优方案是A3B1C1D1组合,透水系数的最优方案是A3B3C1D1组合.只有对指标进行完全分析才能得到混杂纤维透水混凝土透水性能的最优组合.4因素在3水平下的有效孔隙率和透水系数影响规律综合分析结果见图5.由图5可知:1)随着目标孔隙率上升到21%,两项透水指标都持续升高且上升幅度明显;2)在混杂纤维掺配比例为1∶1时两个指标相交,取BF用量为75%时透水系数低,取PPF用量为75%时虽然有效孔隙率出现一定下降,但由于衡量透水能力的关键指标是透水系数,所以取1∶3的纤维掺配比例;3)纤维总掺量越少,纤维成团打结对孔隙的堵塞就越小,故选取0.1%为最佳纤维掺量;4)疏水剂用量越多越影响透水性能,选择疏水剂最佳用量为2%.综合分析可知:透水指标的最优配比是目标孔隙率为21%,纤维掺配比例为1∶3,纤维总掺量为0.1%,疏水剂用量为2%.

图5 有效孔隙率和透水系数交互分析Fig.5 Interactive analysis of effective porosity and permeability coefficient

根据表7极差分析结果,取各因素使K值最大的水平.结果可知,抗压强度的最优方案为A1B2C3D2组合,抗折强度的最优方案是A1B1C3D3组合.对4因素在3水平下的抗压强度和抗折强度影响规律进行综合分析,结果见图6.由图6可知:1)当设计目标孔隙率为17%时,抗压强度和抗折强度最优;2)当混杂纤维掺配比例为3∶1时抗压强度更高,BF分担了破坏时产生的拉压力,BF和PPF的掺配比为1∶1时抗折强度最高,两种纤维协同配合共同阻裂,此时应取在纤维掺配比例为1∶1的交点附近;3)两种强度都随着纤维用量达到0.3%而到达了最高值,纤维将骨料与浆体黏结得更加紧密;4)疏水剂用量为4%时,抗压强度相较3%有所下降,但抗折强度达到最高值.综合分析可知,力学指标的最优配比是目标孔隙率为17%,纤维掺配比例为1∶1,混杂纤维总掺量为0.3%,疏水剂用量为4%.

图6 抗压强度和抗折强度交互分析Fig.6 Interactive analysis of compressive strength and flexural strength

经过方案优选,对选出的两组最优配比进行验证性试验,结果发现:试件性能优异,混杂纤维和疏水剂充分发挥了自身优点,在填充原本多孔结构中微小孔隙的同时,优化了水泥浆体的质量并使水泥水化更加充分,增强了水泥与骨料的黏结力,整体密实度提高,在受载时能够限制裂缝的发展.混杂纤维按照1∶1的掺配比例,在混杂纤维总掺量不超过0.3%时,未发生明显的“打结”“成团”等现象,疏水剂的加入使混凝土内部形成了蜡质疏水结构,未见沉浆堵塞试件底面的情况.综合评估后确定最优配比方案:目标孔隙率为19%,纤维掺配比例为1∶1,混杂纤维总掺量为0.2%,疏水剂用量为3%.在此方案下,混凝土的抗压强度达到24.87 MPa,抗折强度为4.81 MPa,有效孔隙率为20.03%,透水系数为4.95 mm/s.

3 小 结

各因素对混杂纤维掺入透水混凝土有效孔隙率和透水系数的影响程度依次为目标孔隙率>混杂纤维总掺量>疏水剂用量>混杂纤维掺配比例,建议将在目标孔隙率为21%,纤维掺配比例为1∶3,纤维总掺量为0.1%,疏水剂用量为2%时制备的透水混凝土应用在降雨量高,对透水性有要求的场所.

对混杂纤维掺入透水混凝土抗压强度和抗折的影响程度依次为混杂纤维掺配比例>混杂纤维总掺量>目标孔隙率>疏水剂用量,建议将在目标孔隙率为17%,纤维掺配比例为1∶1,纤维总掺量为0.3%,疏水剂用量为4%时制备的透水混凝土应用在对强度有一定要求的场所.

BF和PPF混杂掺入的透水混凝土依然具有较好的透水性能,并且抗压强度和抗折强度得到了显著提高.最优方案是目标孔隙率为19%,纤维掺配比例为1∶1,纤维总掺量为0.2%,疏水剂用量为3%,在此方案下制备的透水混凝土满足使用要求.

本文是在内疏水型透水混凝土基础上进行的混杂纤维透水混凝土研究.研究发现:在保证具有良好透水性能的同时,混杂纤维透水混凝土具有更好的力学性能,理论上,也应具有更好的抗冻耐久性,有利于拓宽透水混凝土的应用范围,但混杂纤维透水混凝土的抗冻耐久性、抗疲劳性能和考虑纤维的分散性影响尚需进一步研究.