低温连接器防结冰表面涂层应用技术研究

甄恩发 徐 达 张振华 梁秋立 刘照智 范 虹 王明华 张友法

(1 北京航天发射技术研究所 北京 100076)

(2 东南大学材料科学与工程学院 南京 211189)

1 引言

低温连接器作为输送超低温介质的箭地接口,在推进剂加注过程中,部分外壁面温度处于零度以下,连接器局部会结霜或结冰,克服霜/冰的过程会变成连接器的脱落阻力,进而增加连接器脱落异常的风险。表面涂层作为一种被动防结冰措施,可以减小冰层在连接器表面的聚集程度和粘附强度,降低连接器脱落过程的阻力,进一步提高连接器的脱落可靠性。

国内近几年多次发生因低温结冰导致脱落异常的问题,NASA 也在涵盖未来20 年研发途径的2015年技术路线图中将“防结冰低温连接器”作为一项重要任务,并明确提出“采用被动(憎水性材料)手段和主动(加热)手段”实现低温连接器不结冰的目标[1]。

针对低温连接器表面结冰可能会影响脱落的故障模式,为提升连接器防结冰/除冰效果,在已开展的正压防护防结冰技术的基础上[2],为进一步改善连接器易结冰部位的使用工况,减小冰层附着力,国内首次提出并开展了连接器防结冰表面涂层应用的技术研究。

2 研究的理论依据

目前,用于防冰的涂层主要有两种类型:一种是发热防冰涂层,此类涂层通过调整结冰过程中结冰物体温度达到防结冰目的;另一种是憎水性防冰涂层,它通过改变水滴与物体表面相互作用力达到防冰目的[3]。

结合连接器的实际使用环境,憎水性防冰涂层是一种对连接器防结冰有借鉴意义的措施,其主要理论基础是表面润湿性理论[4]。水滴能否在物体表面结冰与固体表面润湿性有关,主要取决于固体表面的微结构和化学成分两个因素。荷叶表面具有非常典型的超疏水特性,其表面具有的二元微纳复合粗糙结构以及低表面能的蜡状物质是产生超疏水特性的根本原因,同时也使其具有良好的防冰性[5-6]。

3 低温连接器介绍

连接器的工作原理为:当连接器处于锁紧状态时(向气缸锁紧腔充气),气缸体带动顶盘向后运动,拉钩将连接器与箭上接口扣紧,使箭地接口之间处于密封状态;当连接器脱落时(向气缸脱落腔充气),气缸体带动顶盘向箭体方向运动使拉钩张开,连接器脱落。本研究的低温连接器主要由本体、锁紧脱落机构、发讯装置、吹除管以及打开关闭活门机构等组成,基本结构见图1。其中锁紧脱落机构完成连接器与箭上接口之间的锁紧和脱落功能,发讯装置用于指示连接器与箭上接口之间的对接或分离状态,吹除管则是正压防护防结冰功能的部件之一。

图1 低温连接器结构图Fig.1 Cryogenic connector structure

4 低温连接器表面涂层方案

当低温连接器表面结冰后,顶盘运动路径上的阻力增大,当总阻力超过连接器的脱落力后,将会影响连接器的脱落可靠性。为了减小连接器表面冰层附着力,国内首次提出在相对运动表面涂覆防结冰表面涂层的措施,并针对性开展相关研究试验。

本次研究与东南大学合作,依次设计了5 种表面涂层方案,根据下述要求分别处理并进行对应标识,其中采用的样板见图2。

图2 试验样板Fig.2 Test sample

4.1 方案一:铝合金原材料(无涂层)

为降低低温连接器重量,大部分零件为2A12 等铝合金材料。为了对比涂覆疏水涂层后的防结冰/除冰性能,首先进行了铝合金原材料(无涂层)的基本性能测试,得到了水滴在铝合金原材料表面的接触角、滚动角、设定温度下的结冰时间及不同温度下的冰层附着力。

4.2 方案二:表面涂抹7015 低温脂

7015 低温脂属于烷基油,低温下不易凝固且仍保持优异的润滑性,可有效降低相对运动表面间的摩擦力。低温连接器传统防结冰方案即采用涂覆7015低温脂的方法,因此,方案二设计在金属样板表面涂抹7015 低温脂,并重点对油脂表面冰的附着力进行测试。

4.3 方案三:表面涂覆疏水涂层

与东南大学开展合作,应用其研发的表面疏水涂层技术[7],对金属样板表面涂覆疏水涂层,并重点对涂层表面冰的附着力进行测试。

为了获得疏水涂层防结冰/除冰性能的数据,在铝合金原材料样板的表面涂覆一层疏水涂层,然后通过相同测量方法,获得了样板表面的接触角、滚动角、设定温度下的结冰时间及不同温度下的冰层附着力。

4.4 方案四:表面涂覆疏水涂层+涂抹7015 低温脂(均匀厚度)

为了研究7015 低温脂对疏水涂层的影响,在疏水涂层样板的表面再涂一均匀薄层7015 低温脂,然后通过测量获得了此状态下的接触角、滚动角、设定温度下的结冰时间及不同温度下的冰层附着力。

4.5 方案五:表面涂覆疏水涂层+涂抹7015 低温脂(不均匀厚度)

作为方案四的对比项,为了验证7015 低温脂的不同涂覆方法对样板接触角是否有影响,特开展了此次试验。与方案四不同,在疏水涂层样板的表面采用手工方式直接涂抹7015 低温脂,这就导致样板表面各处油脂厚度是不完全均匀的,然后通过相同方法,测量获得了此状态下的接触角。

5 试验方法及结果

通过专用设备,对以上每种方案的接触角、滚动角、设定温度下的结冰时间及不同温度下的冰层附着力进行试验和测试,试验结果如下。

5.1 样板接触角和滚动角测量

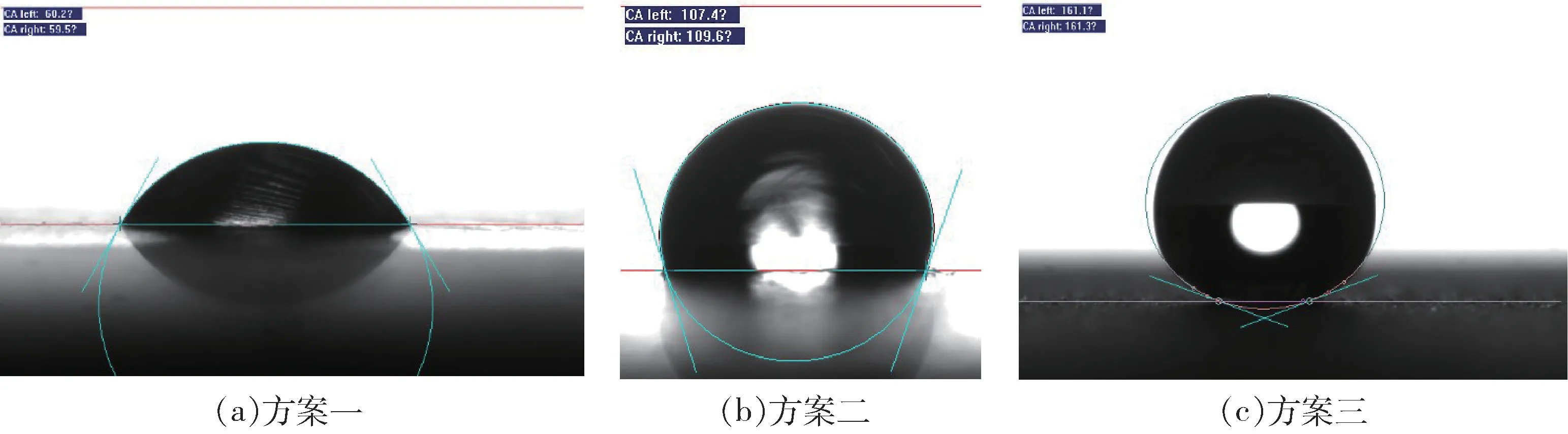

每种方案均准备3 块样板,分别编号1#~3#,表面不做任何处理,每块样板各随机选取2 个不同位置,采用针管缓慢挤下水滴,待水滴稳定后通过专用设备测量接触角数值,随后采用样板倾斜方法测量滚动角。方案一、方案二和方案三接触角测量结果见图3。

图3 不同方案接触角测量结果及水滴形态Fig.3 Contact angle measurement results and droplet morphology of different schemes

接触角测试后,采用样板倾斜方法测量滚动角,水滴开始滚动时样板的倾斜角度,即为对应的滚动角。方案二和方案三滚动角测量结果见图4,由于滚动角测试为动态过程,无法直接通过平面信息进行展示,截取滚动前、滚动中两个时刻进行表示。

图4 方案二和方案三滚动角测量录像Fig.4 Video recording of rolling angle measurement in schemes 2 and 3

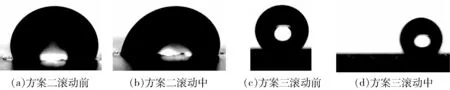

5.2 样板水滴结冰时间测试

每种方案选取样板,选定两处位置定义为a 点和b 点,然后通过针管各挤下一滴水滴,在设定温度-10℃情况下,通过显微镜观察并拍摄记录水滴结冰时间。观察结果见图5,其中透明部位为液态水滴,黑色部位为冰,从图中可明显看出冰从液滴底部逐渐向顶部“生长”,直至液滴完全变成黑色的冰珠。

图5 液滴结冰过程Fig.5 Droplet freezing process

5.3 样板冰层附着力测试

冰层附着力测试系统见图6,主要包括制冷设备、温度检测仪、恒温容器、附着力测试仪及电源等。试验设定3 个温度(-20 ℃、-60 ℃、-100 ℃),每个温度下选取样板上的3 个点测量冰层附着力,然后取平均值。

图6 冰层附着力测试系统Fig.6 Ice adhesion test system

5.4 结果分析

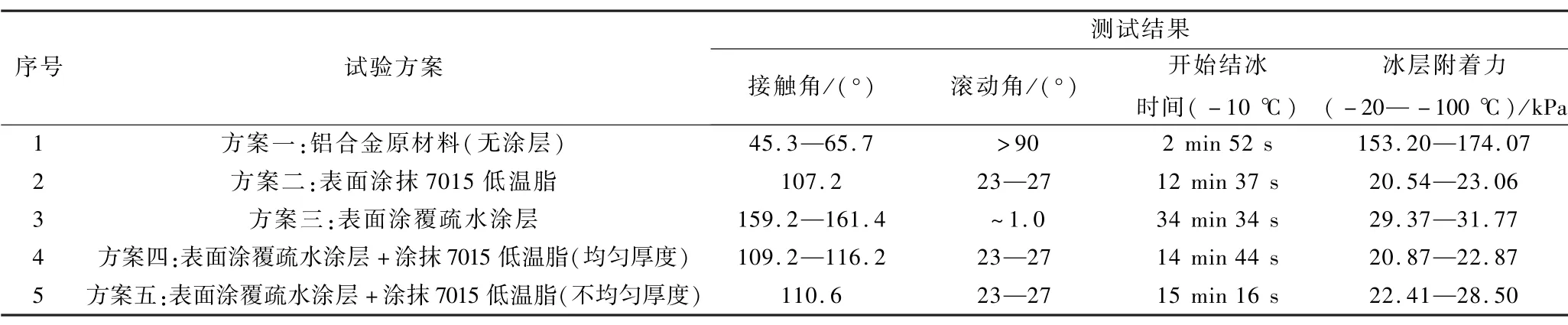

对以上全部试验结果汇总见表1,由表可知:

表1 试验汇总表Table 1 Test summary sheet

(1)无涂层状态下,铝合金原材料表面接触角试验测得45.3—65.7°,为亲水性表面,水滴较容易吸附在其表面;

(2)疏水涂层的接触角最大,滚动角最小,结冰时间最长,表明涂层具有超疏水性;

(3)7015 低温脂涂层的冰层附着力最小,更加适用于低温连接器使用工况。

6 连接器零件表面应用

为了验证疏水涂层应用于低温连接器表面的疏水效果,选取了低温连接器的典型零件开展了试验验证。

6.1 测试结果

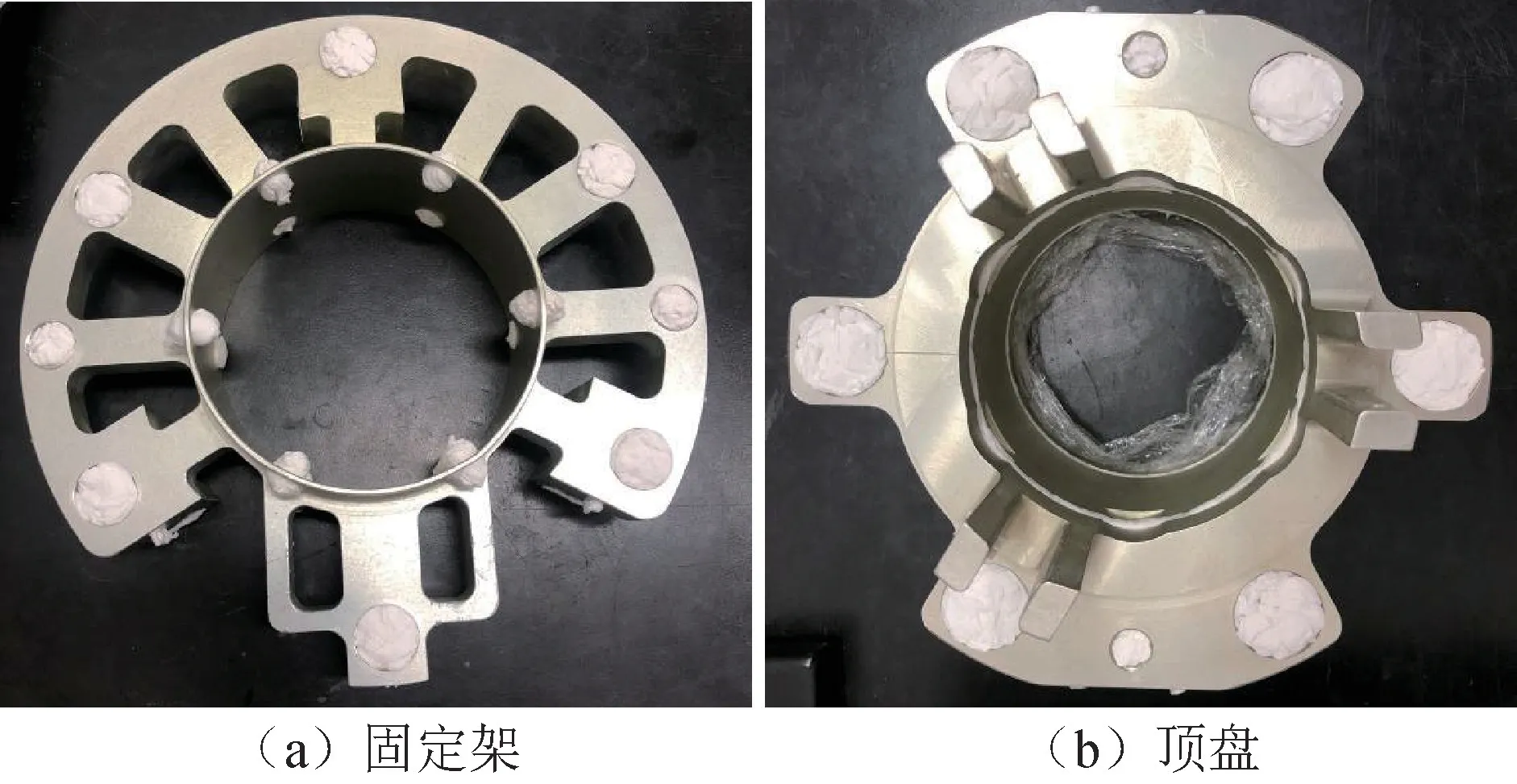

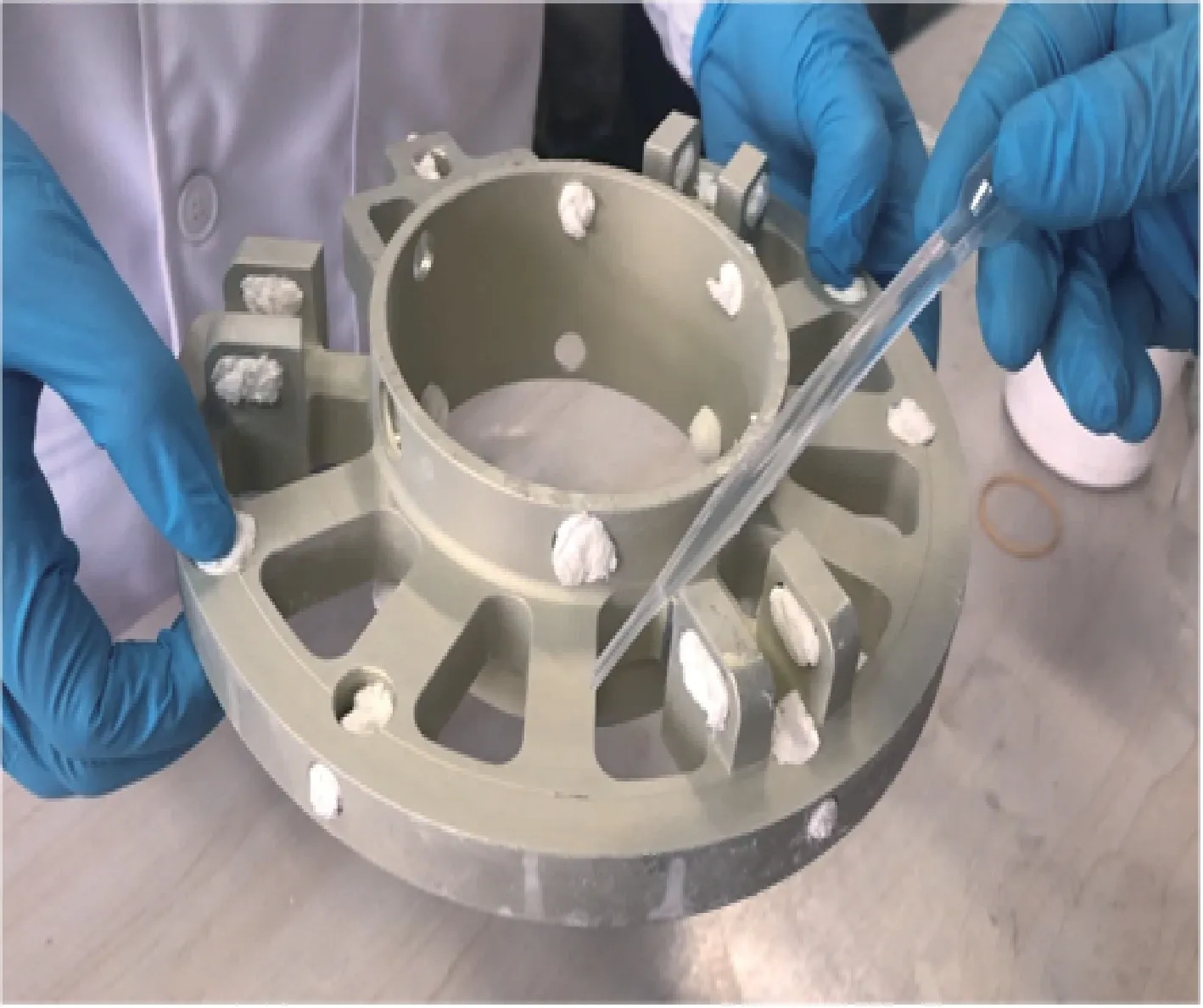

分别在连接器固定架和顶盘实物表面涂覆疏水涂层,随后测试接触角,并进行疏水防结冰效果验证。涂覆疏水涂层前,零件局部进行防护,实物效果见图7。

图7 涂覆疏水涂层前局部防护Fig.7 Local protection before applying hydrophobic coating

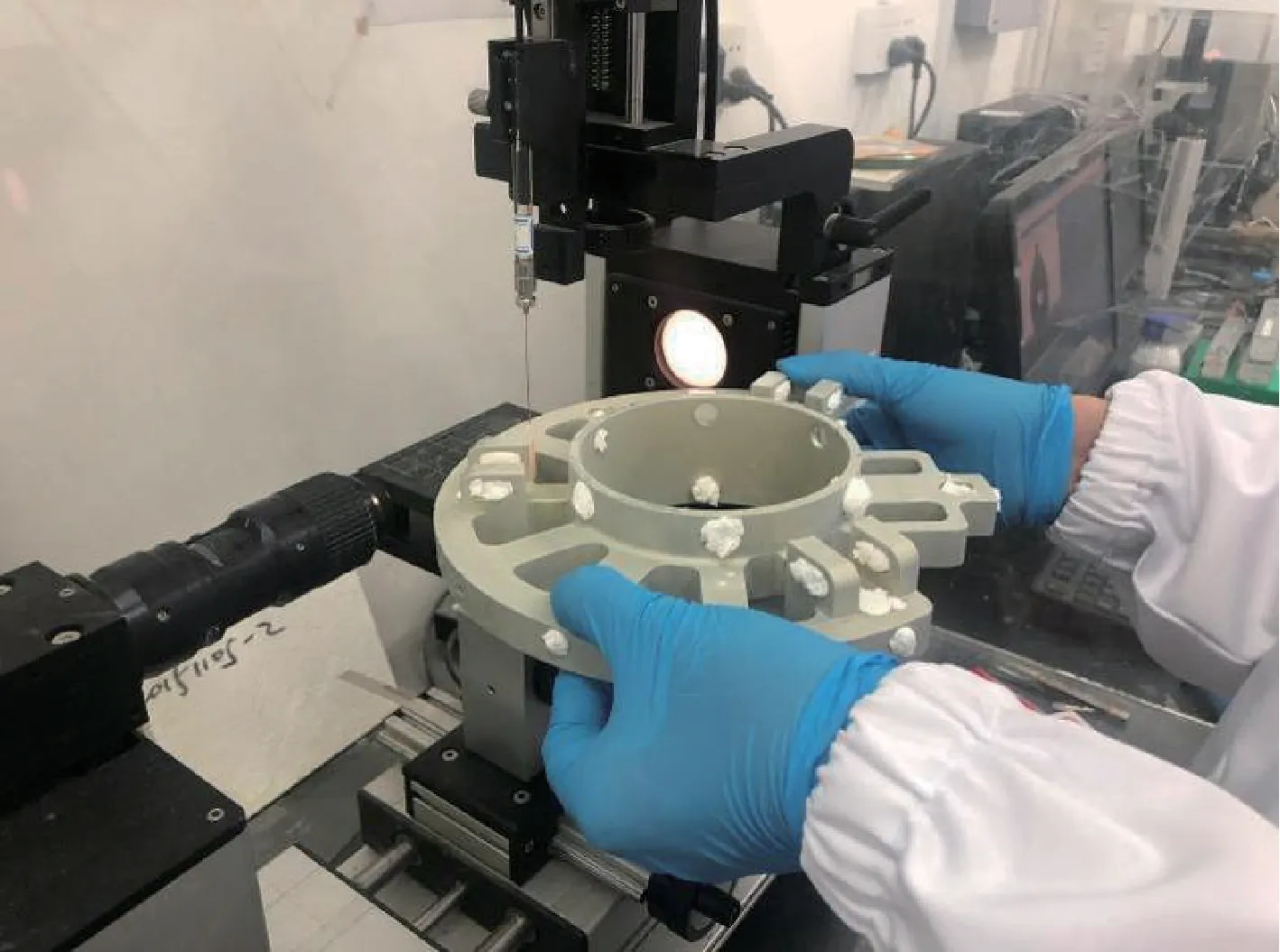

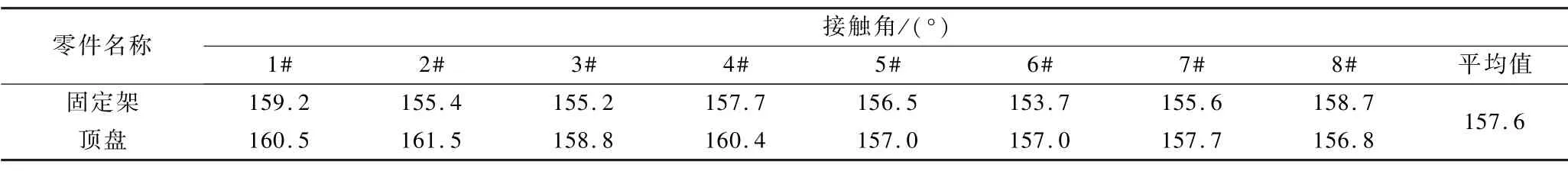

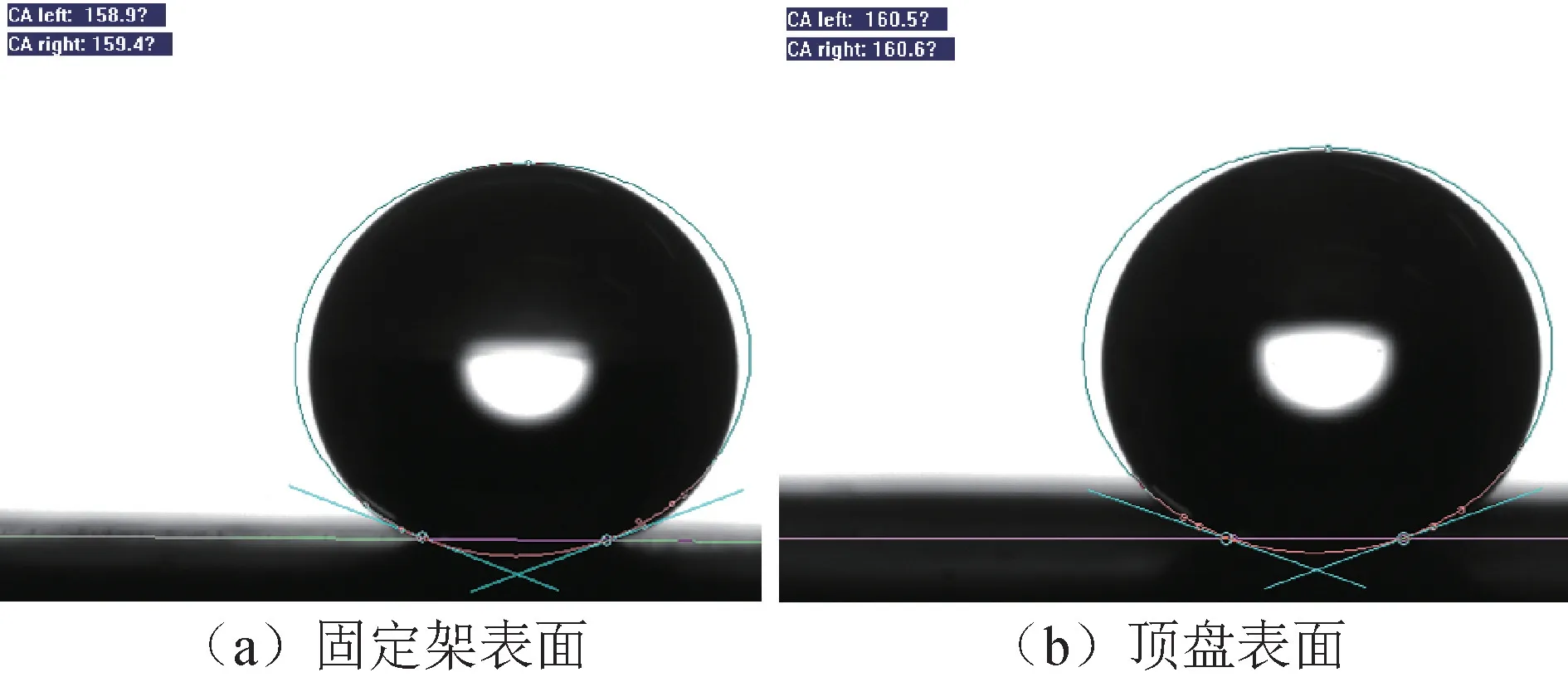

疏水涂层涂覆后,采用接触角测试仪对零件表面进行测量,见图8。固定架和顶盘表面各选取8 个位置,依次编号为1—8#,接触角测量结果见表2。可见表面接触角基本位于153.5—161.5°之间,平均值为157.6°。方案三在样板上涂覆疏水涂层后测得的接触角位于159.2—161.4°之间,两者基本一致。

图8 测试固定架表面接触角Fig.8 Test surface contact angle of mounting frame

表2 固定架和顶盘表面接触角测量结果Table 2 Measuring results of contact angle between mounting frame and top plate surface

表面水滴微观形态及接触角测量结果见图9,与方案三在样板表面涂覆疏水涂层后观察到水滴的微观形态基本相同。

图9 零件表面水滴微观形态及接触角Fig.9 Microscopic morphology and contact angle of water droplets on surface of parts

为进一步测试固定架表面疏水的动态特性,采用针管将水滴连续挤落在固定架表面,观察水滴流动状态,见图10,水滴脱离针管落在固定架表面的同时即发生滚动,直至脱离固定架表面。这种现象说明,固定架表面的滚动角是非常小的,也足以表明疏水涂层具有优异的超疏水性。

图10 固定架表面疏水性能测试Fig.10 Surface hydrophobic performance test of mounting frame

6.2 结果分析

通过以上测试结果可以看出,相同疏水涂层分别涂覆在样板和零件表面,所测试的接触角和滚动角结果基本一致,表明零件表面的复杂结构对疏水涂层的性能无显著影响。

由于低温推进剂加注持续时间较长,低温连接器处于低温状态都在5 小时以上,由表1 可知疏水涂层表面延缓了结冰时间,但远小于5 小时,表明疏水涂层对于低温连接器的防结冰效果不明显,其实施效果主要在于降低冰层附着力上,后续可在对于有疏水需求的产品上进一步开展应用研究。传统方案采用的7015 低温脂涂层冰层附着力最小,此种方案对于降低低温连接器的破冰阻力、提高连接器脱落可靠性效果更为明显。

7 结 论

结合低温连接器的结构特点及超低温介质输送属性,调研对比了各类表面涂层,并在此基础上认识到憎水性防冰涂层是一种对连接器防结冰有借鉴意义的措施。为了进一步探究可工程应用的具体措施,设计了多种低温连接器表面涂层的方案,并开展了一系列测试,主要结论如下:

(1)低温连接器用铝合金材料2A12 表面为亲水性表面,水滴较容易吸附在其表面,且冰层附着力大;

(2)7015 低温脂涂层和疏水涂层的接触角均超过100°,表明两种涂层均具有疏水性,而7015 低温脂涂层的冰层附着力最小,进一步证明传统防结冰方案的有效性;

(3)疏水涂层在样板和零件表面的测试结果对比表明,低温连接器零件表面的复杂结构对疏水涂层的性能无影响;

(4)疏水涂层方案在疏水性能上更有优势,后续可在对疏水有使用需求的产品上进一步开展研究。