一种新型直接接触凝结制冷循环的性能对比分析

宁静红 刘华阳 杨挺然 王润霞 刘兴华

(1 天津商业大学 天津市制冷技术重点实验室 天津 300134)

(2 天津天商酷凌科技有限公司 天津 300134)

1 引言

随着生活质量水平的提高,能源和环境问题日益加剧,据统计,制冷行业的耗电量约占全球总用电量的17%。寻找优良的替代工质,提高系统的能源利用率,降低能耗是工作的重点。换热器对系统性能影响最直接,因此,优化换热器结构,提高效率是优化系统最常用的方法之一。常规蒸气压缩制冷循环压缩机排气在冷凝器内与冷却介质间壁式换热,蒸气凝结需经过两侧流体的对流换热和壁面间的导热,由于蒸气导热系数不高,换热需要较大的温差驱动,同时壁面结垢、润滑油积聚等问题会进一步增大换热热阻,导致换热效率降低,系统性能下降。直接接触凝结可在小温差下换热,具有传热系数大、热阻小、效率高等特点,直接接触换热器具有结构简单、不易腐蚀结垢、运行和维护费用低等优势。直接接触凝结现已广泛用于地热发电、海水淡化、石油精炼等领域[1-2]。直接接触凝结用于制冷系统中,可以提高换热效率,降低换热温差,进而降低压缩机的排气压力、温度和功耗,提高系统COP[3-5]。制冷系统中适当增添辅助设备也是对系统进行性能优化的一种方法。喷射器作为流体装置,具有结构简单、运行可靠、无移动部件、可适应两相流等特点,研究表明,采用喷射器代替膨胀装置可以减少节流损失,回收膨胀功,提高系统性能[6]。Wang 等[7]通过研究混合式喷射器空调系统发现,基于喷射器的混合空调系统COP较传统蒸气压缩空调系统约提高34%。Yan 等[8]利用喷射-蒸气压缩制冷循环提高蒸气压缩子循环的性能,发现系统性能系数提高19.6%。目前,直接接触凝结在制冷系统中的应用仍处于理论研究阶段,直接接触凝结结合喷射引射更是鲜有报道。

本文提出一种利用喷射引射的新型直接接触冷凝制冷循环(EDCC),通过建立热力循环模型,分析了蒸发温度、主循环冷凝温度和喷射器混合温度对系统性能的影响,并与传统制冷循环进行了性能对比。

2 循环系统介绍

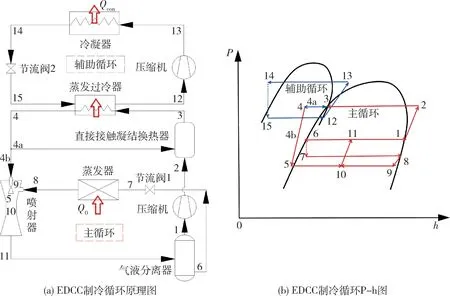

图1 为EDCC 制冷循环原理图和压焓图。如图1a 所示,主循环由压缩机、直接接触凝结换热器、蒸发过冷器、喷射器、气液分离器、节流阀和蒸发器组成,辅助循环由辅助循环压缩机、冷凝器、节流阀和蒸发过冷器组成。流程为,主循环压缩机排气(点2)进入直接接触凝结换热器与过冷液体进行直接接触凝结换热,两种介质在换热器内混合凝结为饱和液体(点3),后进入蒸发过冷器过冷。过冷液分为两部分,一部分(点4a)进入直接接触凝结换热器,另一部分作为主流体(点4b)进入喷射器引吸二次流体(点8)。喷射器内两股流体在混合室混合(点10),经扩压室扩压后,两相区工质(点11)进入气液分离器进行气液分离,饱和制冷剂蒸气(点1)进入压缩机,饱和制冷剂液体(点6)经节流阀降压后进入蒸发器完成制冷。如图1b 所示,两循环由蒸发过冷器进行连接,经节流阀节流降压后的R717 工质(点15)在蒸发过冷器内为主循环的过冷过程提供冷源。

图1 EDCC 制冷循环原理图和P-h 图Fig.1 Schematic diagram and P-h diagram of EDCC refrigeration cycle

3 循环系统热力学模型

根据喷射器混合室内气液混合过程,喷射器可以分为等压混合和等面积混合喷射器,研究表明,等压混合喷射器模型性能优于等面积混合喷射器模型[6],因此,采用等压混合模型进行性能计算。喷射器和直接接触换热器内存在复杂的热质交换过程,为简化计算,做出以下假设:

(1)喷射器混合室和直接接触凝结换热器的混合过程均为等压过程;

(2)流体在混合前属于一维稳态绝热流动;

(3)忽略喷射器的进出口速度;

(4)蒸发器、直接接触凝结换热器和辅助循环冷凝器的出口均为饱和状态;

(5)采用喷射器的等熵效率系数来近似每段的摩擦损失,喷嘴、混合室和扩压室的等熵效率系数分别为0.9、0.95、0.9,压缩机等熵效率为0.9[9-10]。

3.1 喷射器热力计算模型

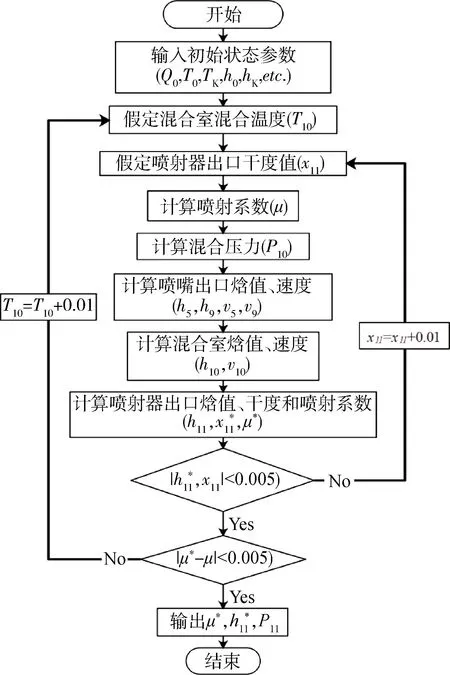

喷射器是一种以高压流体为主流体,低压流体为二次流体,利用高压流体引吸低压流体的装置。喷射器主要由喷嘴、接受室、混合室和扩压室4 部分组成,其中主流体在流经喷嘴时膨胀增速,在锥形接受室内形成负压引吸二次流体,两流体在等截面混合室内进行热质交换,在出口流速趋于一致,后经扩压室的减速增压回收部分膨胀功[6,9]。图2 为不同入口状态点下喷射器出口状态性能迭代计算流程图。

图2 喷射器模型性能计算流程图Fig.2 Ejector performance simulation calculation flowchart

当制冷剂流经诸如喷嘴、扩压室这类设备时,不对设备做功,位能差可忽略不计,同时工质流速大且喷嘴、扩压室的长度很短,与外界交换的热量亦可忽略不计。喷射器的性能常用喷射系数来表示,即二次流体质量流量与主流体质量流量之比:

式中:μ为喷射系数;m8、m4b分别为二次流体和主流体制冷剂的质量流量,kg/s。

主流体和二次流体在喷嘴入口存在膨胀过程。根据假定条件,利用等熵效率系数替代摩擦损失,主流体的实际出口焓值为:

主流体经喷嘴膨胀增速后的出口速度为:

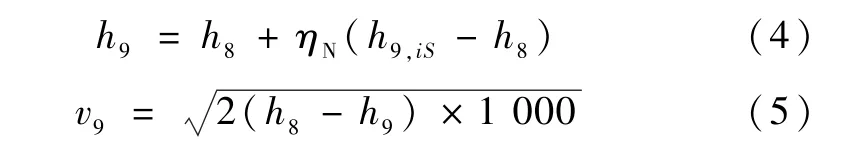

二次流体的出口焓值和速度则可表示为:

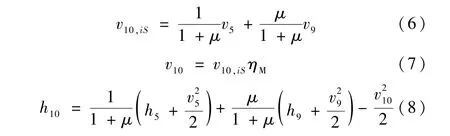

两流体在混合室出口的焓值和速度分别为:

依据假设条件,扩压室出口速度可忽略,喷射器出口的焓值可表示为:

式中:ηN、ηM、ηD分别为喷嘴、混合室、扩压室的等熵效率系数;v5、v9、v10分别为工作流体、引射流体和混合流体流速,m/s。

3.2 直接接触冷凝换热器热力计算模型

直接接触凝结换热器内部存在复杂的热质交换过程。通过建立二维黑箱模型进行简化计算:

压缩机、喷射器工作流体的制冷剂质量流量:

冷却过热蒸气的过冷制冷剂的质量流量:

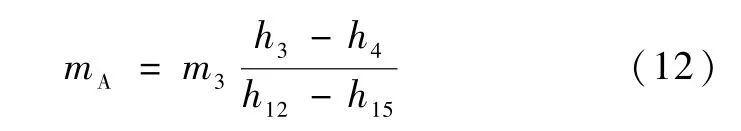

辅助循环内制冷剂的质量流量:

3.3 系统性能分析

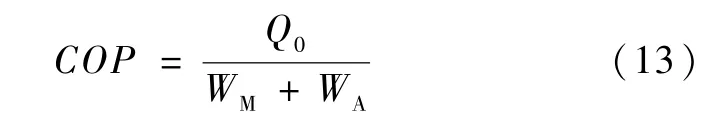

系统有两个独立的循环,因此对于系统性能分析则不能只考虑单一循环,应采用综合性能系数:

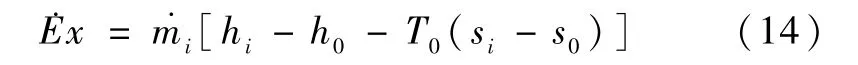

3.4 系统分析

制冷循环中存在各种不可逆过程,分析实际循环偏离理想循环的程度,了解系统不可逆损失大小及对系统的影响程度,可为循环系统的经济性改进提供理论依据[11]。流动流体所具有的为焓,系统中每个循环点的焓为:

式中:Ex为系统各点焓,kW;Exdest为系统各部件的损失,kW;η为系统的效率。

4 计算结果及分析

设定系统制冷量为50 kW,冷凝温度为45 ℃,蒸发过冷器的夹点温差为3 ℃,依据所建立的EDCC 制冷循环热力模型对系统进行性能分析,并与直接接触冷凝(DCC)制冷循环[3],复叠制冷循环进行对比。

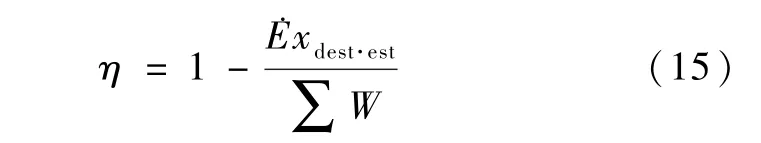

如图3 所示,低温工况下,EDCC 制冷系统较两种制冷循环COP提升明显,当蒸发温度为-35 ℃时,相较于DCC 制冷循环及复叠制冷循环,EDCC 制冷循环COP分别提升6.12%、8.36%。随着蒸发温度的升高,各循环COP均呈上升趋势,但相较于DCC制冷循环和复叠制冷循环,EDCC 制冷循环性能系数提升相对较慢,当蒸发温度升高10 ℃时,COP约提高8.9%,当蒸发温度为-27 ℃时,DCC 制冷循环与EDCC 制冷循环COP相近,随着蒸发温度继续升高,EDCC 制冷循环COP低于DCC 制冷循环。这是由于随蒸发温度的升高,复叠制冷循环和DCC 制冷循环耗功逐渐减少,性能逐渐提高,EDCC 制冷循环利用喷射器回收了膨胀功,随着蒸发温度升高,二次流体压降增大,喷嘴入口焓值增大、流速升高,喷射器回收的膨胀功增加,同时由于喷射器混合温度不变,喷射器主流体压降不变,回收膨胀功增长速率逐渐降低,性能提升逐渐减弱,随着蒸发温度的继续升高,喷射器出口压力低于蒸发压力,反而对循环不利。

图3 蒸发温度对系统性能系数的影响Fig.3 Influence of evaporation temperature on system comprehensive performance coefficient

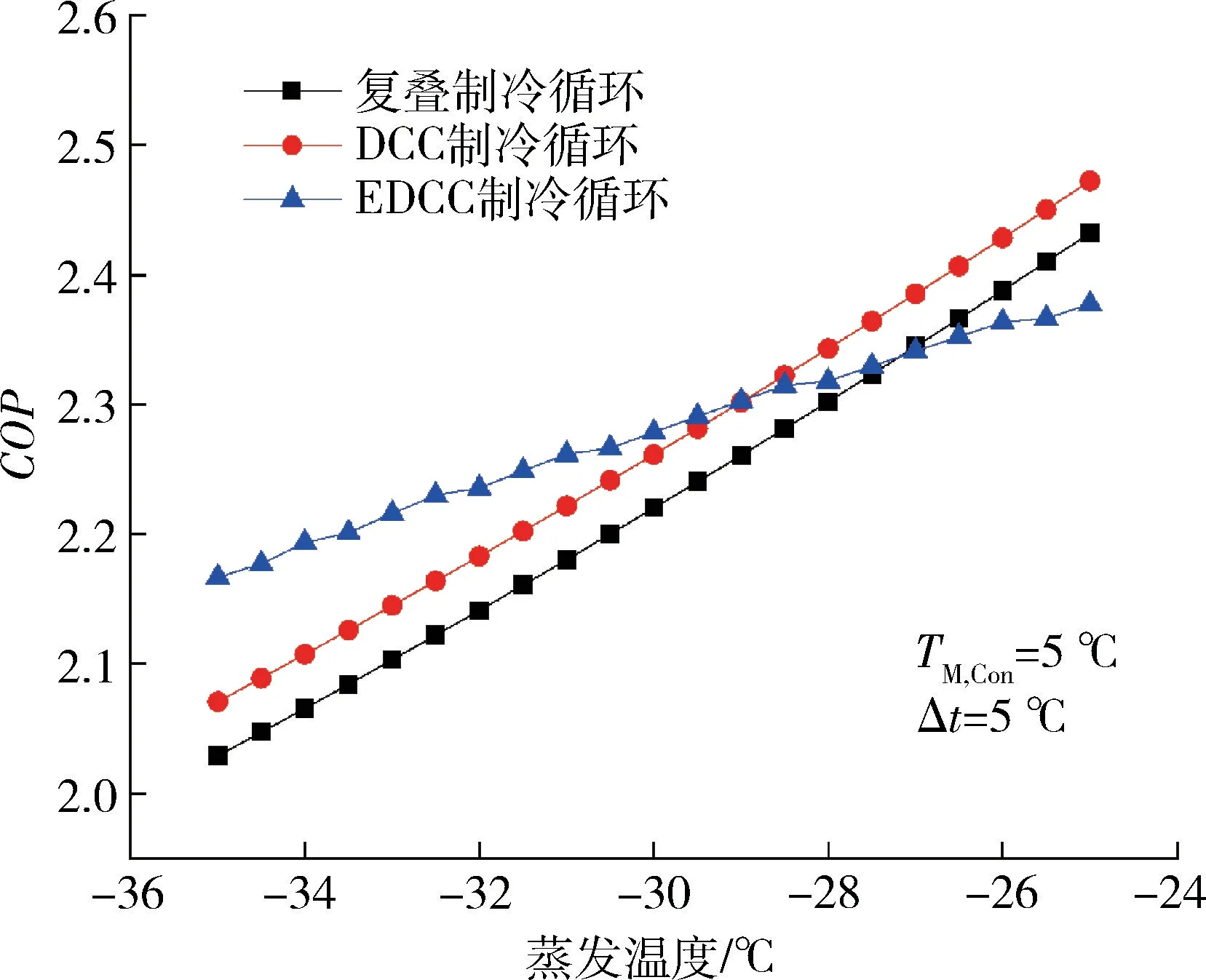

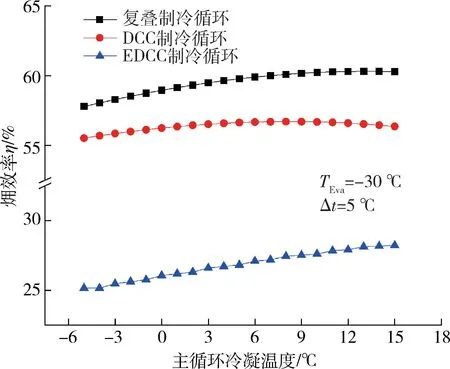

图4 蒸发温度对系统效率的影响Fig.4 Influence of evaporation temperature on system exergy efficiency

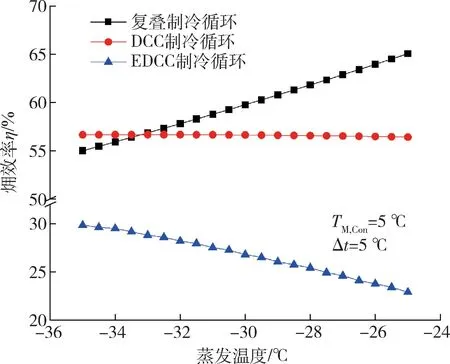

如图5 所示,随着主循环冷凝温度的升高,复叠制冷循环和DCC 制冷循环COP均先增大后减少,两系统存在一最佳主循环冷凝温度使得系统性能最佳,EDCC 制冷循环COP则随主循环冷凝温度的升高逐渐增大,当主循环冷凝温度由-5 ℃升高至15 ℃,COP提高12.3%。这是由于随着主循环冷凝温度的升高,主循环压缩机耗功增大,辅助循环压缩机耗功减少,对于复叠制冷循环和DCC 制冷循环,初始阶段辅助循环耗功减少量大于主循环耗功增大量,系统耗功减少,随着温度的继续升高,主循环耗功增加值大于辅助循环减少值,系统耗功增大,故COP先增大后减少。对于EDCC 制冷循环,随着主循环冷凝温度的升高,喷射器主流体压降增大,喷嘴入口焓值和流速均升高,喷射器出口压力升高,主循环耗功增加值相对较少,辅助循环耗功减少,COP逐渐增大。

图5 主循环冷凝温度对系统性能系数的影响Fig.5 Influence of main cycle condensation temperature on system comprehensive performance coefficient

图6 主循环冷凝温度对系统效率及损失的影响Fig.6 Influence of main cycle condensation temperature on system exergy efficiency and exergy loss

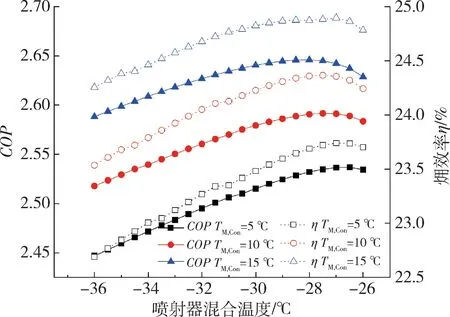

如图7 所示,随着混合温度升高,EDCC 系统性能系数和效率具有相同的变化趋势,均先增大后减少,在不同主循环冷凝温度下存在最佳混合温度使系统性能最佳,同时随着主循环冷凝温度的提高性能系数和效率均有明显提升。这是由于在主循环冷凝温度和蒸发温度固定时,喷射器入口的焓值固定,混合温度升高入口流体压降减少,喷射器入口流速减小,摩擦损耗降低,随着主循环冷凝温度升高,主流体压降升高,入口焓值增大,混合室内流速和喷射器出口压力增大值大于损耗值,性能系数升高。喷射器扩压室具有升压过程,在不同主循环冷凝温度下存在不同临界温度使喷射器出口压力高于蒸发压力,当混合温度继续升高,二次流体降压减小,被引射量减少,喷射系数降低,回收的膨胀功减少,系统性能下降。

图7 喷射器混合温度对系统性能的影响Fig.7 Influence of ejector mixing temperature on system performance

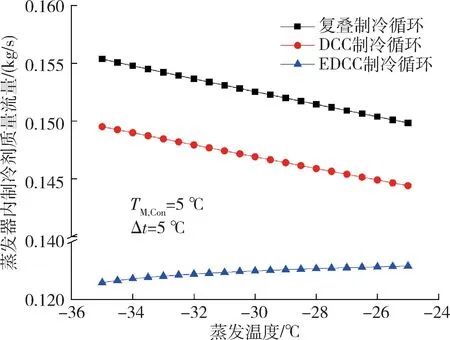

由图8 可以看出,EDCC 制冷循环蒸发器内制冷剂质量流量较小,通过对比发现,复叠制冷循环和DCC 制冷循环蒸发器内制冷剂的质量流量均随蒸发温度的升高而降低,EDCC 制冷循环则随蒸发温度的升高而增大。这是由于随着蒸发温度的升高,常规制冷循环蒸发器进出口焓差降低,相应蒸发器内制冷剂质量流量减少,EDCC 制冷循环由于利用喷射器回收膨胀功,蒸发器进出口焓差相对较大,蒸发器内制冷剂流量相对较少,随着蒸发温度升高,回收的膨胀功增加,蒸发器进出口焓差逐渐降低,蒸发器内制冷剂质量流量逐渐增大。

图8 蒸发温度对蒸发器内制冷剂质量流量的影响Fig.8 Influence of evaporation temperature on mass flow of refrigerant in evaporator

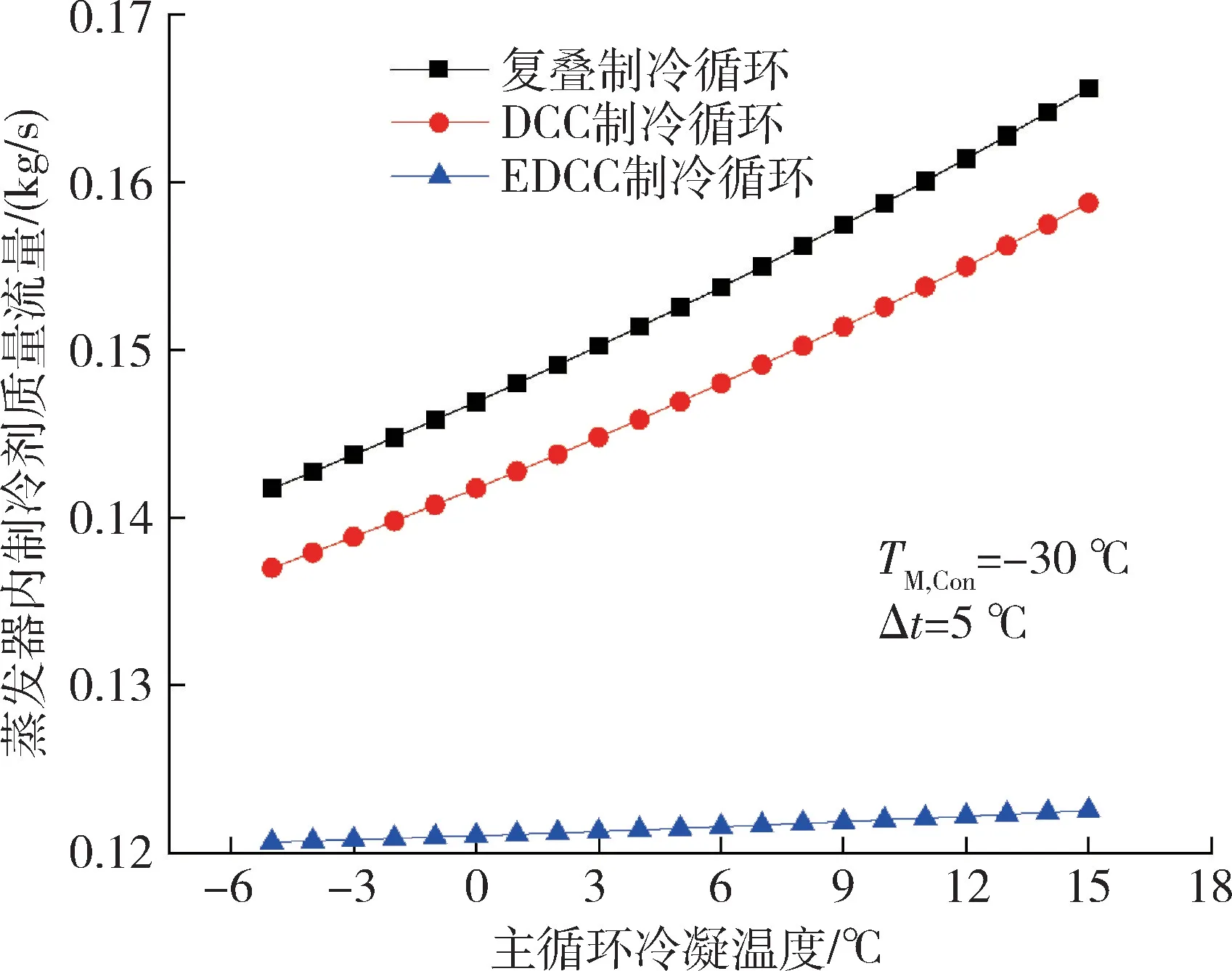

如图9 所示,蒸发器内制冷剂质量流量均随主循环冷凝温度的升高而增大,其中复叠制冷循环和DCC 制冷循环随主循环冷凝温度升高变化较大,EDCC制冷循环变化较小。这是由于随着主循环冷凝温度的升高,制冷剂在蒸发器进出口焓差降低,蒸发器内制冷剂流量增加,由于喷射器回收了膨胀功,EDCC 制冷循环压降较小,焓差相对较大,故蒸发器内制冷剂流量随冷凝温度变化较小。由此可以发现,EDCC 制冷循环有利于R290 在低温制冷系统中的开发利用,同时EDCC 制冷循环更适合用于低温工况,适当降低蒸发温度可减少蒸发内制冷剂的充注量,降低R290 泄漏的风险,提高系统运行的可靠性。

图9 主循环冷凝温度对蒸发器内制冷剂质量流量的影响Fig.9 Influence of main cycle condensation temperature on mass flow of refrigerant in evaporator

5 结 论

提出一种利用直接接触凝结和喷射引射的新型直接接触冷凝制冷循环,针对采用自然工质R717/R290 的EDCC 制冷循环建立了热力仿真计算模型,并与DCC 制冷循环和复叠制冷循环进行了性能对比,得出以下结论:

(1)蒸发温度对EDCC 制冷循环COP的影响较大,对效率存在负面影响,蒸发温度升高10 ℃,COP约提高8.9%,效率则随蒸发温度的升高而降低。EDCC 制冷循环相比传统低温制冷循环的COP提升显著,当蒸发温度为-35 ℃时,相比DCC 制冷循环和复叠式制冷循环,EDCC 制冷循环的COP分别提升6.12%、8.36%。

(2)EDCC 制冷循环COP和效率均随主循环冷凝温度的升高而增大,主循环冷凝温度由-5 ℃升高至15 ℃时,COP和效率约分别升高12.3% 和12.2%,同时对比发现,EDCC 制冷循环较复叠制冷循环和DCC 制冷循环更适合通过改变主循环冷凝温度来提高系统的性能。

(3)喷射器混合温度对EDCC 制冷循环COP和效率具有相同的影响效果,均随混合温度的升高先增大后减少,在不同主循环冷凝温度下存在不同最佳混合温度使得系统性能最佳,在较低蒸发温度时,适当提高混合温度有利于提高系统性能。

(4)对比复叠制冷循环和DCC 制冷循环,EDCC制冷循环可明显降低蒸发器内R290 的充注量,在相同工况下,与DCC 制冷循环相比,其质量流量约降低11.9%,同时适当降低蒸发温度和主循环冷凝温度可以减少蒸发器中R290 的充注量,降低R290 泄漏的风险,提高系统的安全性。