低温液氮管路预冷实验研究

施轶炜 王 文 耑 锐 张 亮 金 鑫

(1 上海交通大学机械与动力工程学院 上海 200240)

(2 上海宇航系统工程研究所 上海 201108)

1 引言

低温流体在能源、航天、电子冷却等领域有广泛的应用背景。近十几年来,低温流体的应用领域得到不断扩展,不仅用作航天领域发动机的推进剂以及在轨预冷的制冷剂,还被用来冷却计算机硬件以增加计算速度[1]。使用低温流体对输运管路进行预冷是低温流体输运中的一项重要工艺流程。国内外学者多以仿真计算和实验验证相结合的方式对低温流体管内流动换热进行研究。

Velat 等[2]以水平管路中的液氮作为实验对象,通过多工况实验发现液氮的质量流量对水平管内流型分布具有很大的影响。Hu 等[3]开展了竖直方向的液氮管路冷却实验,探究竖直管路冷却速率与管内的流型变化,发现竖直向上管路的冷却时间比竖直向下管路更长,临界热流密度更小。Hartwig 等[4]通过竖直管路预冷实验,比较了液氮和液氢在流型转变和换热特性上的差距,发现液氮预冷管路以膜态沸腾为主,而液氢预冷管路膜态沸腾持续时间较短。刘海飞等[5]搭建了低温水平加注管路系统预冷实验,并安装了可视化观察窗以观察水平管路流型的瞬态变化。Jin 等[6]采用液氮作为工质,研究了长距离输送管的预冷特性,并通过实验数据对经验公式进行了修正。Darr 等[7-8]以不锈钢管道作为实验对象,开展不同流向的预冷实验,发现竖直方向管路的预冷效率优于水平和倾斜管路。

综上所述,现有实验多以管内流型及整体换热特性为研究对象,对预冷过程管内流型特征及其换热性能的分析并不充分,而且对预冷流体流动角度影响的讨论较少。本文搭建了可调节角度的管路预冷实验台,并在管路上下游不同截面、不同水平高度处布置壁温测点,以深入讨论管路预冷过程的换热特征。

2 实验系统介绍

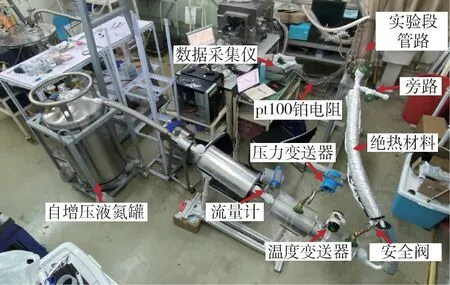

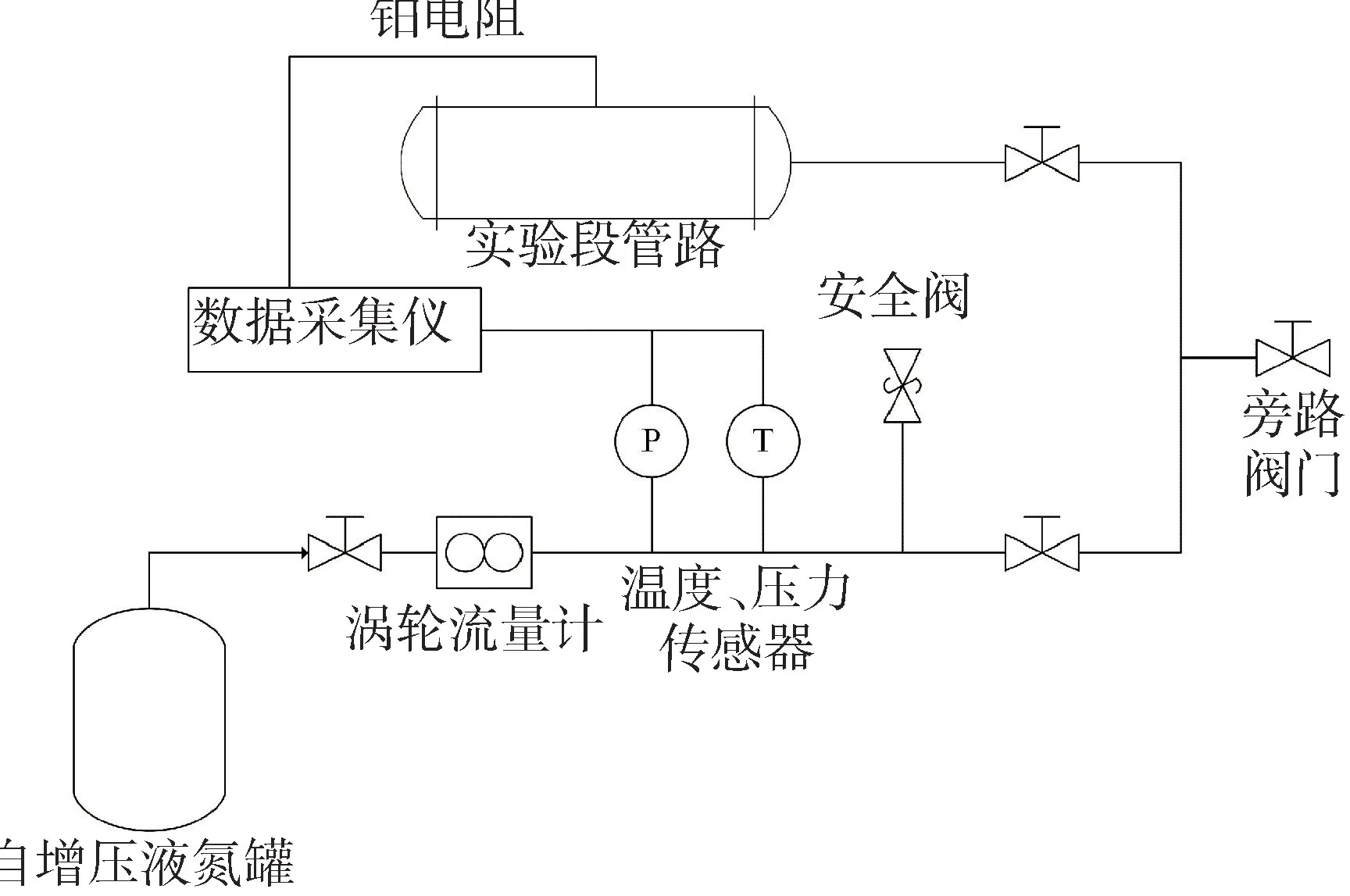

实验系统的装置实物图如图1 所示,实验系统原理图如图2 所示。液氮从自增压液氮罐流出后,先后经过截止阀、涡轮流量传感器、温度变送器、压力变送器和安全阀,将上游测试段管路进行预冷,液氮的流量可根据液氮罐的压力以及阀门的开度进行调节。待测试段完成冷却后,关闭旁路阀门,打开实验端阀门,保证液氮以单相过冷的状态进入不锈钢实验管路。不锈钢管路的壁面温度由四线制铂电阻进行测量,并与管道入口的压力、温度、流量信号一同由数据采集器(Agilent 34970A)采集储存到计算机中。

图1 实验系统装置实物图Fig.1 Physical picture of experimental system elements

图2 实验系统原理图Fig.2 Schematic diagram of experimental test loop

为研究管路沿程液氮预冷效率的差异,分别选取距离管道入口100 mm、250 mm、550 mm 三个截面为重点数据采集截面;为分析液位及液氮流向对管路冷却及换热特性的影响,在管路同一截面的上、中、下3个位置均布置铂电阻,布置位置如图3 所示。

图3 壁温测点位置示意图Fig.3 Schematic diagram of wall temperature measuring points

3 实验结果与讨论

3.1 实验工况介绍

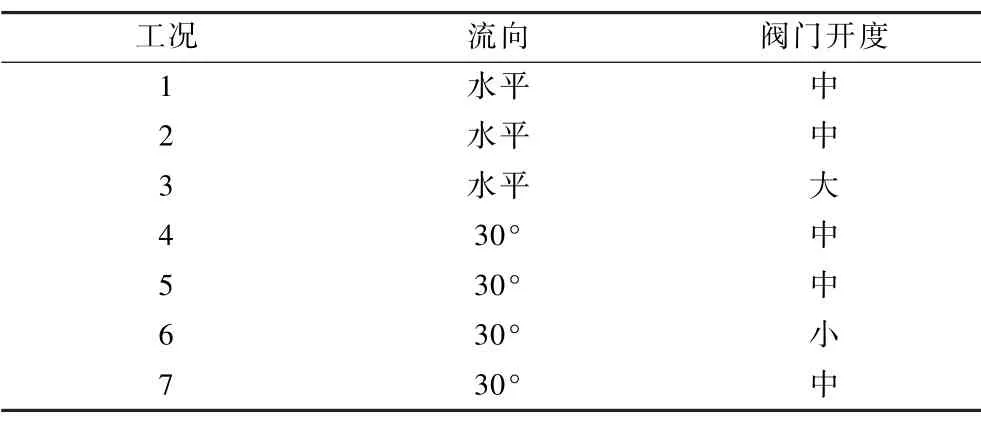

实验共设计了7 种不同的工况,用于分析管路流向、流量及管路进出口压差对管内液氮预冷沸腾换热性能的影响。其中3 种工况在水平管路中进行实验,4 种工况在倾斜30°的工况下进行,通过实验段支架角度的调节控制液氮流向,管路实物图如4 所示。实验中液氮流量通过液氮罐阀门及截止阀的开度进行调节,通过控制阀门开度来保证液氮流量在趋势和数值上近似相同。管路的压差通过调节液氮罐的增压阀进行控制。综上所述,7 种工况的实验汇总表如表1 所示。

图4 不同流向实物图Fig.4 Photos of different flow directions in experiments

表1 实验工况汇总表Table 1 Conditions for experiments

3.2 各工况压力与流量变化分析

鉴于管路预冷过程受复杂两相流动的影响,流体的压力和流量均会对管壁的温降和换热产生影响,因此对工况1—7 的瞬态入口压强和流量进行记录,结果如图5 所示。由图5 可知,管内液氮压力和流量总体呈现先增大后减小最后趋于稳定的现象,在实验开始后一段时间内均发生了波动的情况。此外,通过流量的变化也可以发现,在控制其他因素不变的情况下,控制阀门开度可以对流量起到有效的调节和控制作用。当阀门的开度较大时,流量最后会趋于2.0 m3/h,当阀门的开度适中或者较小时,流量会分别趋于1.5 m3/h 和1.0 m3/h。

图5 压强和流量记录Fig.5 Records of pressure and flow rate

3.3 水平预冷管路温降分析

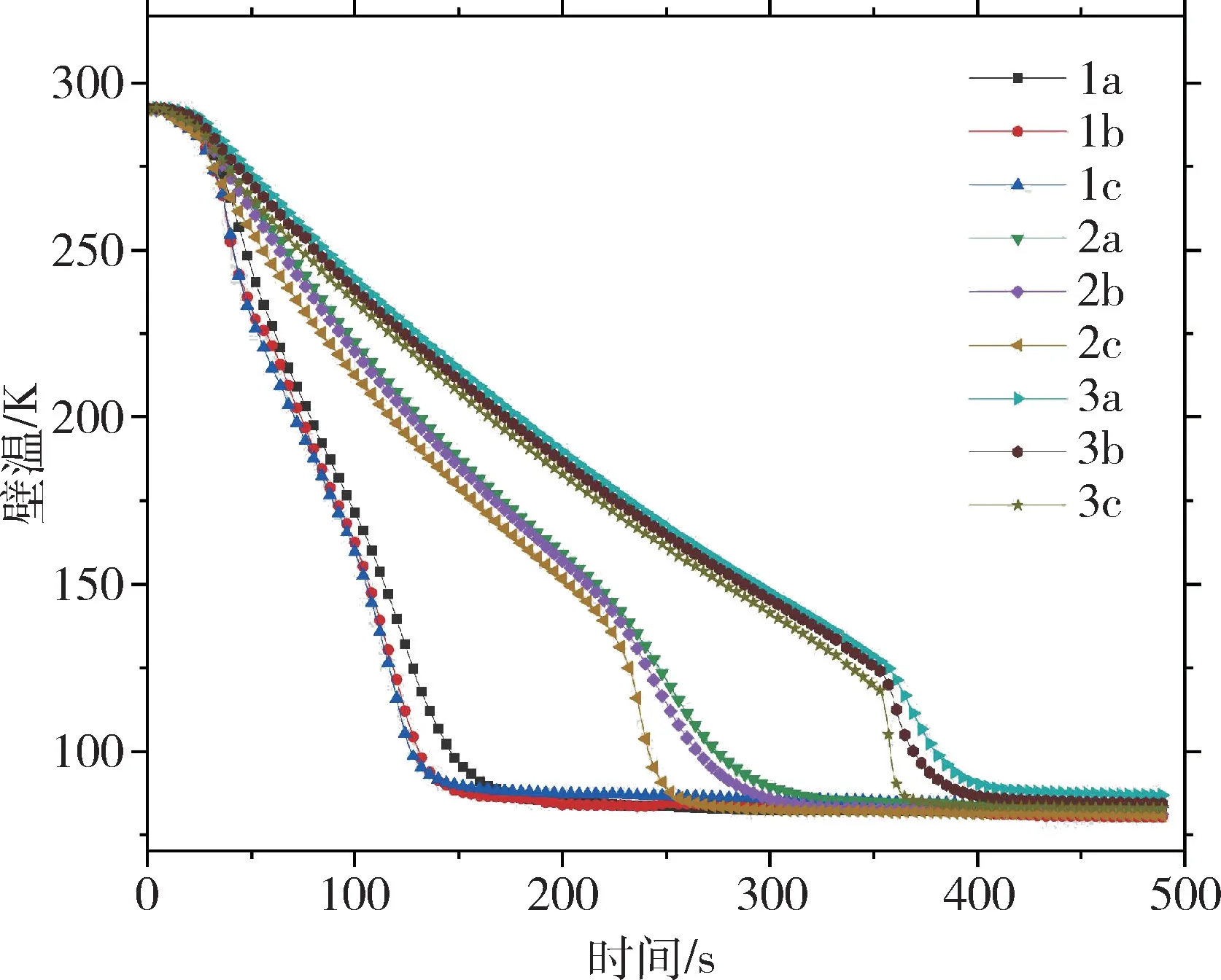

以工况2 为参考工况,管壁面的监测位置以图3为标准,讨论水平输运管路的预冷情况,分析管路沿程方向不同位置处的壁面温度变化,结果如图6所示。

图6 水平管路壁面温度随时间变化规律Fig.6 Wall temperature traces for horizontal pipe

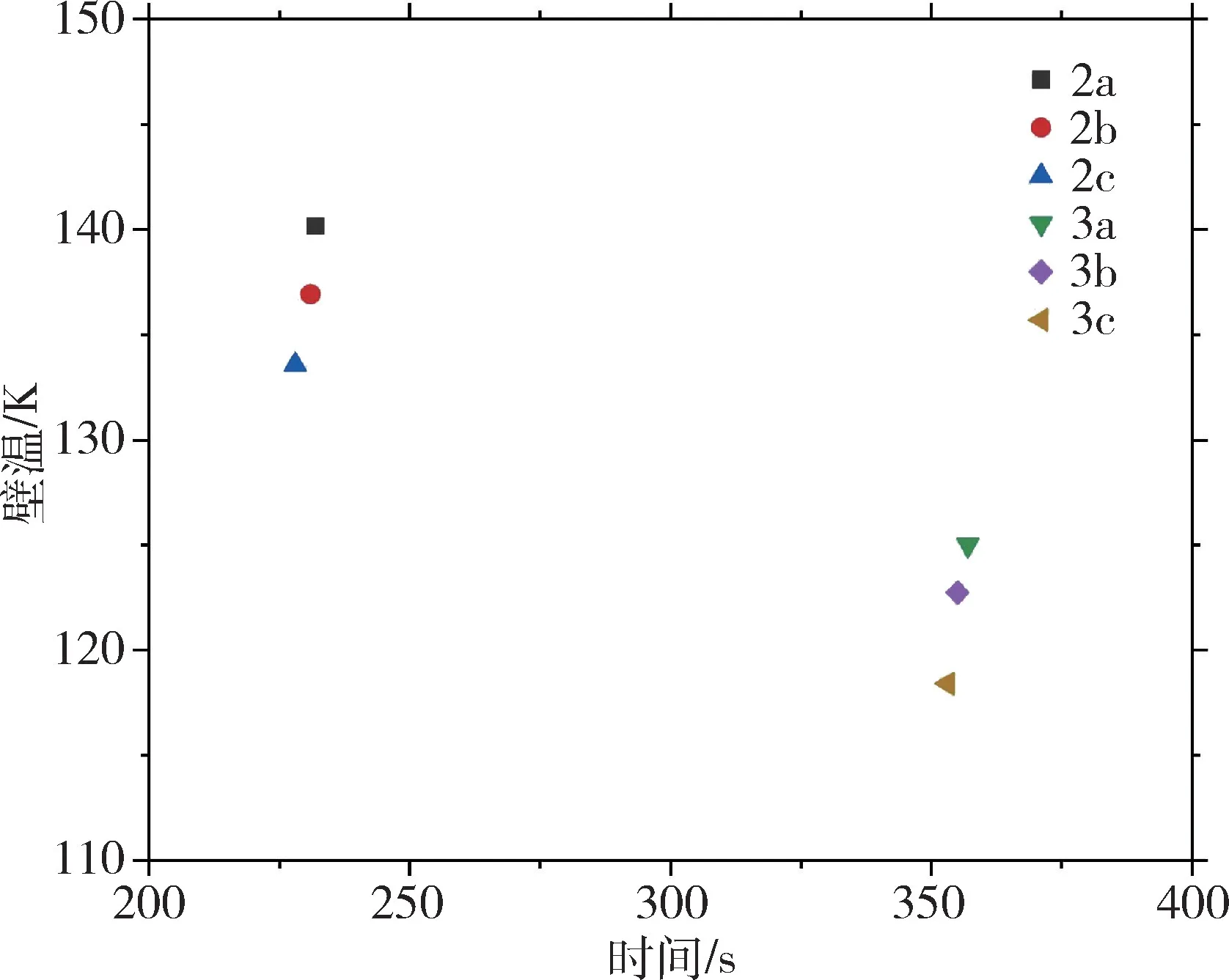

结合实验数据特征和现有研究,管路的预冷换热过程可划分为以下5 个阶段:气相强制对流换热阶段、膜态沸腾阶段、过渡沸腾阶段、核态沸腾阶段以及液相强制对流换热阶段。当液氮进入管路后,巨大的温差使得液氮发生沸腾剧烈汽化,管壁面汽化的速度远大于气体被带走的速度,因此会在壁面和液氮之间产生一层气膜,从而发生膜态沸腾,阻碍了壁面的冷却。此时管路后段由于没有液氮的介入,仍处于气相强制对流换热阶段。随着液氮的不断注入,气膜逐渐产生破裂,液氮开始接触壁面,沸腾模式开始由膜态沸腾向过渡沸腾和核态沸腾转变,管壁面温度发生骤降,直至管内充满液氮完成预冷。从图中还可以看出:离管道入口最近的截面1 处壁面并没有明显的沸腾模式转变现象,管壁面的温度下降趋势全程近似相同,而管道前段的截面2 与后段的截面3 均可观察到壁面温度发生骤降的情况,可视为膜态沸腾结束的标志。现将截面2、3 的6 个观测点膜态沸腾结束时间和壁面温度数据重点讨论,如图7 所示。

图7 各测点膜态沸腾结束情况Fig.7 End situation of film boiling for observation points

由图7 可知,水平管路同一截面的顶部、中部以及底部,膜态沸腾持续的时间几乎相同,底部会略微优先开始向过渡沸腾转变,原因可能是因为在重力的作用下,液氮往管路底部沉积导致气膜更早发生破裂;管路下游膜态沸腾持续时间看起来更长,但鉴于产生气膜的速率不同,膜态沸腾的起始时间也不同,因此无法作横向对比,需要进行进一步的可视化实验以观察气膜的演化;同一截面底部的再湿润温度最低,其次是中部,顶部的再湿润温度最高,这点可能是因为液氮的堆积导致管路底部的温度更低;管路下游的再湿润温度明显比上游低;液氮最低膜态沸腾温度大致范围为120—140 K。

为验证实验的可信度,曾对水平管的预冷过程进行了仿真计算,管路尺寸及壁温监测位置与实验保持一致,膜态沸腾及核态沸腾传热系数采用Darr[8]提出的经验公式,预冷沸腾特征点的计算则分别采用Jin[6]和Darr[9]提出的公式,Wang 等[10]证明了上述公式在水平管路预冷计算中的适用性。计算与实验结果的对比如图8 所示。从图8 可以看出,二者总体上吻合较好,也从一方面说明上述针对实验的定性分析合理。鉴于数值计算根据壁面温度决定沸腾模式和传热系数,而实际实验中管路上游沸腾模式的转变不如下游明显,因此下游的计算结果与实验数据更加吻合。

图8 计算结果和实验数据对比Fig.8 Comparison of calculation and experiment

3.4 不同流向对管路预冷的影响

鉴于工况2、7 的液氮压力和流量变化比较相似,选取工况2、7 作为讨论流向对管路预冷影响的参考对比工况,工况2 为水平管路,工况7 为倾斜30°管路。将两组工况的管壁面温度变化情况作图,如图9 所示。由图9 可知,针对管道预冷过程的同一截面位置,水平管路和倾斜管路的温降趋势有所差异。在管道的前段,倾斜管道膜态沸腾持续时间比水平管道更短,也更早完成预冷,而再润湿温度相差不大;在管道的后段,倾斜管道膜态沸腾持续的时间则更长,再润湿温度比水平管道高,管路整体完成冷却的时间也更长。以上现象产生的原因可能是在重力作用下,液氮在倾斜管道具有沿程加速度,从而对气膜形成更大的冲击力。另一方面,倾斜管道的气膜会在管壁面产生滑移现象,逐渐往管道下游移动,从而在管道下游形成更稳定的气膜。

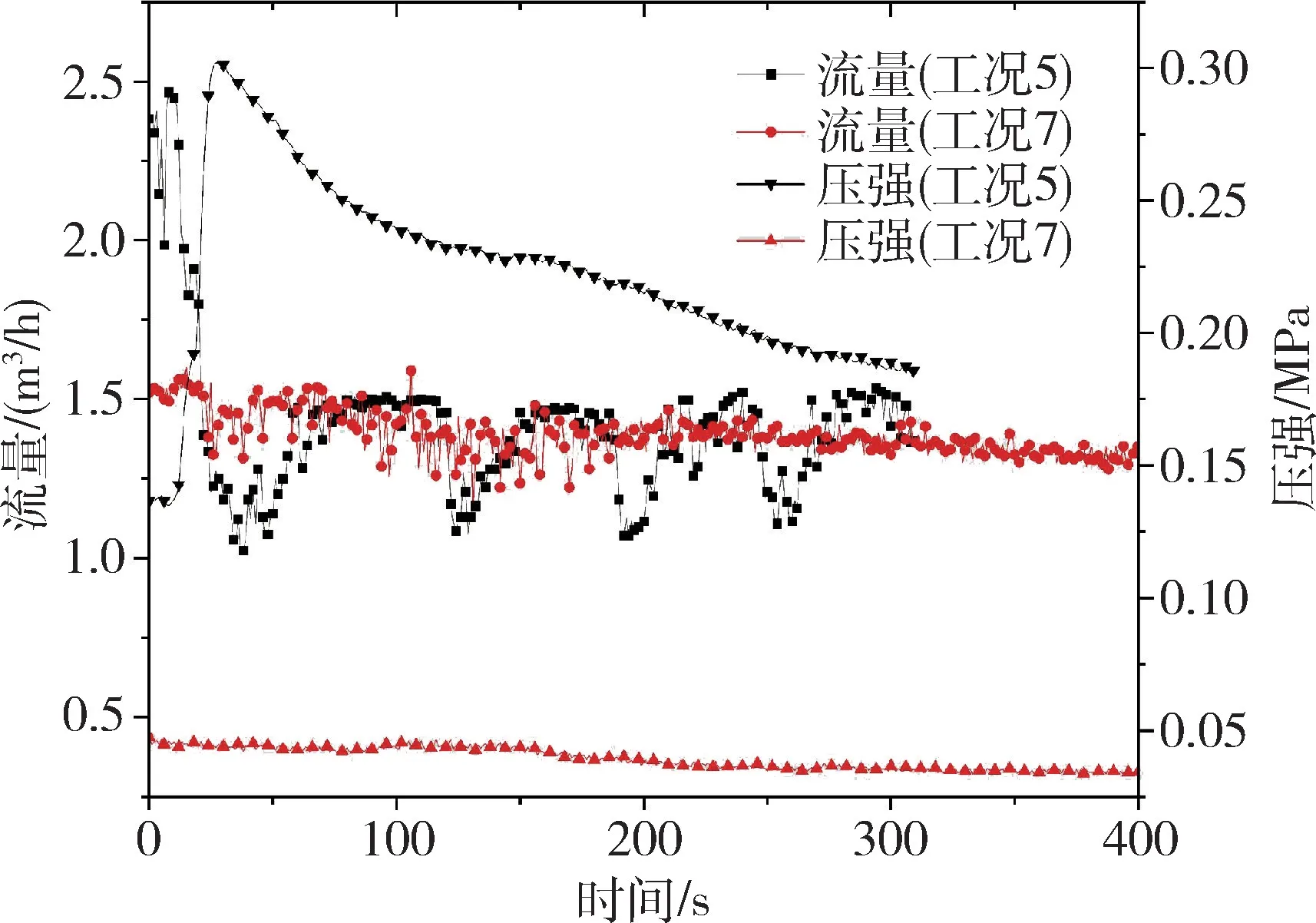

3.5 压降对管路预冷的影响

在控制流向和阀门开度一致的情况下调节自增压液氮罐的增压阀,可以对入口液氮实现加压。由于实验出口为开放的环境压力,因此可以分析管路进出口压降对管路预冷的影响。对比分析工况5和7 的压力及流量,如图10 所示,在控制阀门开度一致的情况下,液氮的流量均在1.5 m3/h 左右浮动,此时增加液氮罐的压力,液氮流量会在1.0—1.5 m3/h 区间内发生小范围的振荡。在此条件下,分析对比管路壁面温降情况,如图11 所示。由图11 可知,在改变入口液氮压力的情况下,管路最终预冷达到的温度也不同,且压力越大,预冷温度越高。这是因为液氮罐内存储的液氮过冷度比较低,在增大压力的情况下,液氮的饱和温度会相应上升,使得管路最终完成预冷的温度变高。此外,增大进出口压差可以提高管路预冷效率,液氮压力的增大会使管道壁面温度更快下降,并且管路下游更为明显,甚至可以节省约一半时间。进一步分析温降曲线,在增大液氮压力的情况下,壁面的再润湿温度会略微上升,但影响不大,过渡沸腾和核态沸腾阶段温降趋势也较为相似。因此可以推测增大液氮压力可以增大气相强制对流以及膜态沸腾阶段的传热系数。

图10 工况5 和7 压力和流量对比Fig.10 Comparison of pressure and flow rate for case 5 and 7

图11 不同入口压力下管路的壁面温度变化情况Fig.11 Wall temperature traces for different inlet pressure

如图10 所示,在液氮流量趋近1.5 m3/h 的工况下,保持阀门开度不变,增大液氮罐的压力会使液氮流量在1.0—1.5 m3/h 区间内发生小范围震荡,因此管路完成预冷过程中液氮的总消耗量更低。在一定范围内增大液氮的压力不仅可以加快管路预冷的效率,还可以减少制冷剂的消耗量。

4 结 论

建立了内径为20 mm,长度为700 mm 的不锈钢输运管路液氮预冷沸腾实验,探究了水平管路预冷过程中沿程不同截面的温降特点,讨论了上游预冷情况、管道流向以及入口液氮压力对管路预冷的影响。根据实验结果得到以下结论:

针对管路上游进行预冷,可以避免液氮在进入管路后压力和流量发生剧烈的波动,因此在实际工程应用中,有必要针对管路上游进行预冷;管路预冷沿程方向的沸腾换热模式会略有差异,管路前段并无明显的膜态沸腾向过渡沸腾转变的特征变化,同一截面管路底部的再润湿温度更低,同一水平面管路后段的再润湿温度更低;对于管道前段,倾斜管道膜态沸腾持续时间比水平管道短,对于管道后段,倾斜管道膜态沸腾持续的时间则更长,再润湿温度比水平管道高;增大管路进出口压降不仅可以加快管路预冷的效率,还可以减少制冷剂的消耗量。