大型薄壁铝合金闭式叶轮应力去除工艺研究

张 伟 马富存 韩桂强 张增超 孙日文 张恭运

(1.山东豪迈机械科技股份有限公司,高密 261500;2.山东省轮胎模具关键技术重点实验室,高密 261500)

叶轮是水汽轮机、发动机、风机和压缩机等产品的关键部件,其作用是对流过的液体或气体进行增压或能量转换,其常用的材料有铸铁、铸钢、铸铝和非金属材料等。按其结构形式可将叶轮分为闭式叶轮、半开式叶轮和开式叶轮3类,其中闭式叶轮由叶片和前后盖板组成。由于闭式叶轮没有潜流损失,且气体流道合理,流动的损失更少,工作效率更高,因而得到了广泛应用。闭式叶片通常为不规则曲面,且曲面的翘曲度大、壁厚薄,对尺寸精度、形状公差及表面粗糙度等质量要求高,铸造工艺繁杂[1]。在叶轮的铸造、热处理过程中,工件内部会产生残余应力,而残余应力会降低工件的实际承载能力、使工件变形或产生尺寸变化、加速应力腐蚀、减低疲劳寿命,因此消除工件内部的残余应力尤为重要。

1 残余应力的产生

1.1 铸造应力的产生

大型薄壁铝合金闭式叶轮如图1所示。其残余应力主要由热应力和收缩应力两部分组成。一方面,由于闭式叶轮的盖板厚度和叶片厚度差距大,且两者的热容量也不相同,因此铸造过程中盖板和叶片的凝固速度有所差异,从而导致在叶轮壁厚差异较大的位置处产生了较大的热应力。另一方面,闭式叶轮为腔体结构,型芯结构复杂,对铸件的整体收缩产生了较大的阻碍,产生了较大的收缩应力。

图1 大型薄壁铝合金闭式叶轮

1.2 固溶过程应力的产生

为了增加可热处理强化的铝合金的力学性能,往往采用固溶处理。固溶是指将工件加热到一定温度(一般为470~540 ℃)保温一段时间后,将其快速淬入到冷却液中形成过饱和固溶体的过程。当高温的工件淬入冷水中时,其外表面会迅速冷却,产生塑性变形,并向温度较高的内部扩展,从而形成较大的拉应力。此时,工件内部会形成向外的压应力。当内部逐步冷却时整个工件会产生复杂的塑性变形,此时工件表面和内部会产生两向应力和三向应力。当工件完全冷却后会形成表面为压应力、内部为拉应力的残余应力结构[2]。

2 消除残余应力的办法

2.1 退火

将工件提升到一定温度,保温一段时间后,随炉降温,可以使工件内部晶粒产生位错滑移和位错攀移,从而达到快速消除残余应力的目的。去除残余应力的过程促进了平衡相的形成和析出,这些平衡相尺寸粗大,会严重影响工件的力学性能,并不适合铝合金闭式叶轮去除残余应力。

2.2 热时效

热时效是将金属放置在加热炉中,经过升温、保温和降温3个过程,使金属迅速膨胀和收缩,从而降低材料的屈服极限。加工完成后,残余应力高的地方就会超出屈服极限,使工件产生晶格滑移和微小的塑性变形,从而将残余应力释放、降低和均化[3]。该工艺的优点是能够大幅降低残余应力,若炉温均匀,严格控制升、降温度可消除50%~70%的残余应力[4]。

2.3 振动时效

振动时效技术是一项环保型新技术,在该技术的基础上出现了智能型振动时效设备。目前,人们已经在焊接件、铸件、压力容器件、柴油机机身和水泥设备等方面进行了应力消除研究,并取得了一定的成果[5-6]。但是,振动时效需要根据工件的形状、大小等具体结构设计不同的工艺参数,工艺较复杂且难掌握[7]。

热时效和振动时效是两种常见的消除应力技术。对于叶轮而言,因其薄壁结构、高尺寸精度要求、高力学性能要求等特点,并不适合长时间热时效,也不适合强力的振动时效,否则将无法保证叶轮的尺寸精度和力学性能要求。因此,合理的热时效和振动时效相结合的办法应运而生。

3 去应力实验

3.1 实验准备

3.1.1 实验工件准备

为避免因不同材质、不同结构而导致的实验结果误差,本次实验所有叶轮均选择相同规格,材质均为C355,热处理状态均为铸态。

3.1.2 实验设备选择

热处理炉根据加热方式可分为燃料炉和电炉两种。与燃料炉相比,电炉具有炉温均匀、便于分区控制、准确度高、适用于各种热处理工艺、热效率高、产品表面清洁以及对环境无污染等优点,被广泛地应用于铝、镁合金的热处理。本次试验热处理固溶炉和热时效炉均使用周期作业式电阻炉。另外,为了获得均匀细小的晶粒组织和良好的力学性能、确保产品质量,热处理炉内采用了强制空气循环措施,可保证热处理炉的炉膛温度变化均匀控制在±3 ℃。

振动时效机主要由控制器、激振器及传感器等3部分组成。其中:控制器的主要功能是控制激振器上的电机按照工艺指令要求运转;激振器主要由可调速电机和偏心箱组成,是振动时效机的振动执行机构;传感器的作用是将振动信号转换为电信号并上传至计算机,从而实现计算机对工作振动的实时监测。由于转速范围和激振力范围的不同,振动时效设备可以分为高转速极限小激振力、中转速极限中激振力、中转速极限大激振力、低转速极限特大激振力等4种规格。由于叶轮质量约为50 kg,本次实验选用中转速极限中激振力规格的振动时效机。

3.2 实验参数的选择

3.2.1 固溶参数选择

固溶处理的目的是使强化相最大限度地溶解到固溶体中,因此在固溶过程中,固溶温度越高,保温时间越长,强化元素溶解的速度越快、强化的效果越好。但温度过高或者保温时间过长可能会导致晶粒产生长大现象,甚至会出现合金过烧现象,从而导致工件的力学性能急剧下降。C355是典型的Al-Si-Cu-Mg合金,固溶过程中会产生大量的强化相,如Si2Mg、Al2CuMg等。C355的过烧温度为530~540 ℃,因此固溶温度选择为520~530 ℃,保温时间选用6~ 14 h。

3.2.2 淬火工艺参数的选择

淬火的目的是使固溶处理后的铝合金快速冷却至常温,从而得到过饱和固溶体。淬火时工件的冷却速度越大,固溶体在高温状态下生成的过饱和固溶体的过饱和度就越高,工件获得的力学性能也越高。但是,冷却速度越快,产生的应力也越大,工件变形的可能性也越大,严重时甚至可能会使铸件产生裂纹。影响工件冷却速度的因素主要有淬火转移时间、淬火介质的温度等。淬火转移时间是指将工件从淬火炉中转移到淬水槽中的时间。工件一旦出炉就会和冷空气接触,使温度迅速降低,导致过饱和固溶体发生局部的分解和析出。因此,要尽快完成淬火转移,一般不应超过25 s。淬水介质的温度也会直接影响到工件冷却速度。淬水介质温度越低,冷却速度越快,因此C355合金一般选用60~100 ℃的淬水温度。

3.2.3 热时效参数的选择

由于淬火所得到的过饱和固溶体不稳定,有自发分解的趋势,因此需要将其置于一定的温度下保持一定时间,使过饱和固溶体发生分解,从而提升合金的强度和硬度。同时,热时效过程中还能有效去除工件淬火过程中产生的大量应力。因为热时效中组织的变化是一个复杂的过程,过饱和固溶体的分解也要经过很多个阶段,所以热时效温度的选择比较困难。因此,并不能单纯地通过提高时效温度来实现降低残余应力的目的。考虑到叶轮的力学性能要求较高,本次实验热时效温度参数T分别选用160 ℃、170 ℃、180 ℃、190 ℃,保温时间选用7 h。

3.2.4 振动时效参数的选择

影响振动时效效果的主要参数为振动频率、振动时间、动应力等。当工件达到共振状态时,可用最小的振动能量,使工件产生最大的振幅,并且能得到最大的动应力和动能量,从而更彻底地消除残余应力。振动频率与工件的质量、结构、材料等有关。振动时间根据工件的结构和质量不同,一般为10~40 min。叶轮质量约为50 kg,振动时间可选用15 min。另外,因为动应力的大小会对振动效果产生较大的影响,而偏心距的大小会直接影响动应力的产生,所以根据铸铝合金材料性能以及叶轮形状,既需要产生足够的动应力,又不能因振动过于强烈而导致工件损坏,因此本次实验偏心距X选用0.5 mm、1.0 mm、1.5 mm、2.0 mm。

3.3 试验步骤

3.3.1 试验过程设计

将热时效参数T和振动偏心距X设为变量,设计实验条件如表1所示。去应力实验后,通过测量叶轮锯割前后产生的尺寸平均值变化情况判断叶轮内部应力大小,设置热时效后不采用振动时效处理的对照组试验,其他实验条件保持相同,最终测试不同振动时效参数对应力去除以及叶轮本体力学性能的影响。

表1 去应力试验条件

3.3.2 实验步骤

(1)设置测量基准。将所有叶轮上盖板配合面直径加工至相同尺寸(500±0.02)mm,如图2所示。

图2 叶轮测量尺寸示意图

(2)固溶处理。将叶轮在固溶炉内升温至520~530 ℃,保温6~14 h后,以少于25 s的速度在60~100 ℃的淬水介质中冷却至常温。

(3)热时效处理。淬水结束后,分别在时效炉内升温至160 ℃、170 ℃、180 ℃、190 ℃,并保温7 h。保温结束后,出炉空冷至常温。

(4)振动时效。使用振动时效机扫描叶轮固有频率,按照实验要求设置偏心距,并进行振动时效,持续15 min。

(5)测量。使用三坐标测量仪测量如图2所示尺寸A处的实际尺寸,并记录数值。

(6)锯割。将叶轮沿径向一分为二,如图3所示。

图3 叶轮锯割示意图

(7)测量。再使用三坐标测量仪测量尺寸A,并记录每组实验的锯割前后尺寸变化情况,判断应力去除效果。

(8)验证力学性能变化。在每组叶轮中取本体试棒进行力学性能测试,每组实验重复多次,计算并记录各数据平均值。

3.4 实验结果

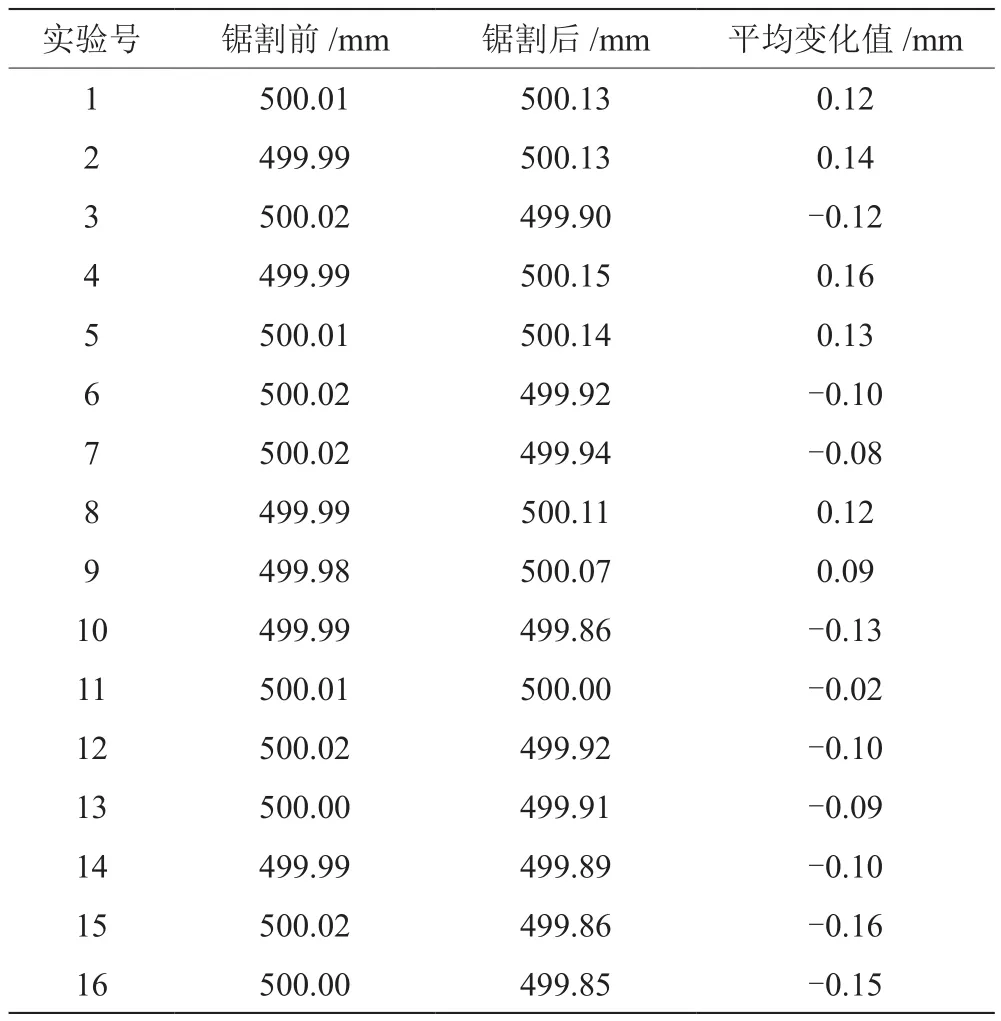

锯割前后测量结果如表2所示。各次实验叶轮内部残余应力变化情况如图4所示。

图4 热时效温度和偏心距对闭式叶轮变形量的影响

表2 锯割前后尺寸A的平均数值

由实验数据可以看出,当热时效温度为180 ℃,振动时效偏心距为1.5 mm时(实验组11号),叶轮锯割后变形量最小,仅为-0.02 mm,约为原尺寸的0.004%,远低于对照组和其他组的试验数值。由此可推断,该参数下铝合金第二项质点分布更加均匀,且处于更加稳定的状态,去除应力效果好,叶轮内部应力较小。

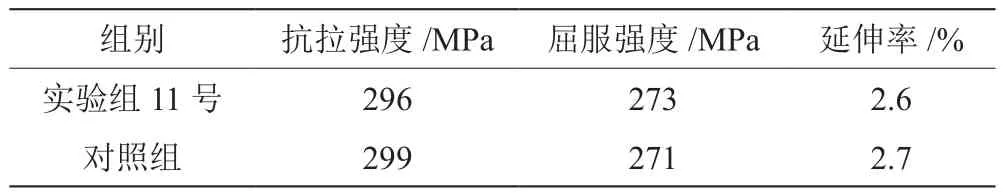

分别取实验组11号和对照组叶轮本体试棒来验证力学性能,并计算抗拉强度、屈服强度、延伸率平均值,结果如表3所示。

表3 叶轮力学性能验证结果

由此结果可知,当热时效温度为180 ℃,振动时效偏心距为1.5 mm时,叶轮的力学性能未受到影响。

4 结论

(1)热时效与振动时效是目前消除应力的两种主要方法,通过两种方式的有效结合,并设置不同的参数,可有效降低薄壁铝合金叶轮铸件的应力。

(2)当进气口外圆直径为500 mm时,热时效温度为180 ℃,振动时效偏心距1.5 mm为最佳应力去除参数。