双叉臂汽车前悬刚度分析与优化

庞中华 樊利芳 赵亚利

(中原科技学院,郑州 450000)

汽车作为人们日常生活出行的必须工具,其稳定性和舒适性等性能指标逐渐提高。汽车性能指标中行驶的平顺性是一个很重要的因素。平顺性指在汽车行驶的过程中乘车人员对汽车颠簸的具体感受。它对汽车上的零件会产生明显的疲劳损坏,并降低零件的使用年限。由于车辆震荡而产生的噪声,还可能会大大降低旅客的舒适度,从而对汽车动力学性能、制动稳定性和操控的稳定性造成影响[1]。

1 汽车悬架特性及参数确定

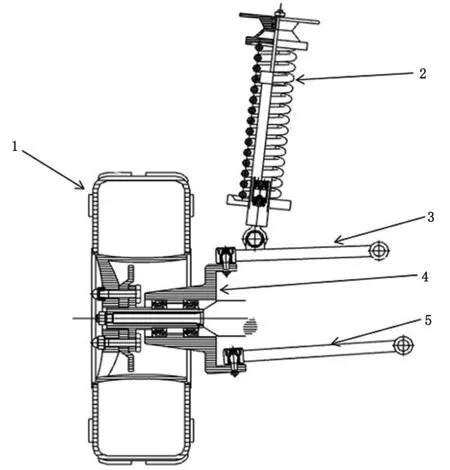

独立悬架体系,即两端车轴独立于悬架,其4个车轮都分别独立地连接到一个车架下面。当一辆汽车一侧的4个车轮因为地面凹凸不平影响而自然地发生跳动时,另一侧的4个车轮不会因跳动而受到影响,从而保持了车辆的相对稳定性以及驾驶的舒适性,其中的关键部件是由上A臂和下A臂组成的独立前悬结构,如图1所示。

图1中的独立前悬架上A臂3和独立前桥下A臂5组成了独立前悬架,灵活度比刚性悬架高,且振动幅度大,因此研究由臂组成的前悬架以及在此基础上产生的相关悬架特性尤为重要。主要研究参数为前轮的定位角、车轮的偏离角、导向杆系及转向杆系的运动协调性等,而这些参数大多为影响操纵稳定性的重要因素。汽车行驶的平顺性与汽车四轮定位息息相关,其前束角和主销倾角(主要包括主销内倾角和主销外倾角)是影响四轮定位的一些因素,其中前束变化范围的大小对该性能影响较大[2]。

图1 悬架结构

前束角是汽车纵向中心平面与车轮中心平面和地面的交线之间的夹角(与后束相对),能使汽车在制动过程中稳定行驶。良好的直线行驶性能可以通过前束的弹性运动变化来实现。在一定行驶稳定性要求的情况下,前束角有着固定的变化范围约束,但它的实际变化范围越小,汽车行驶稳定性能越好。悬架的特性主要表现在线刚度和角刚度方面[3]。

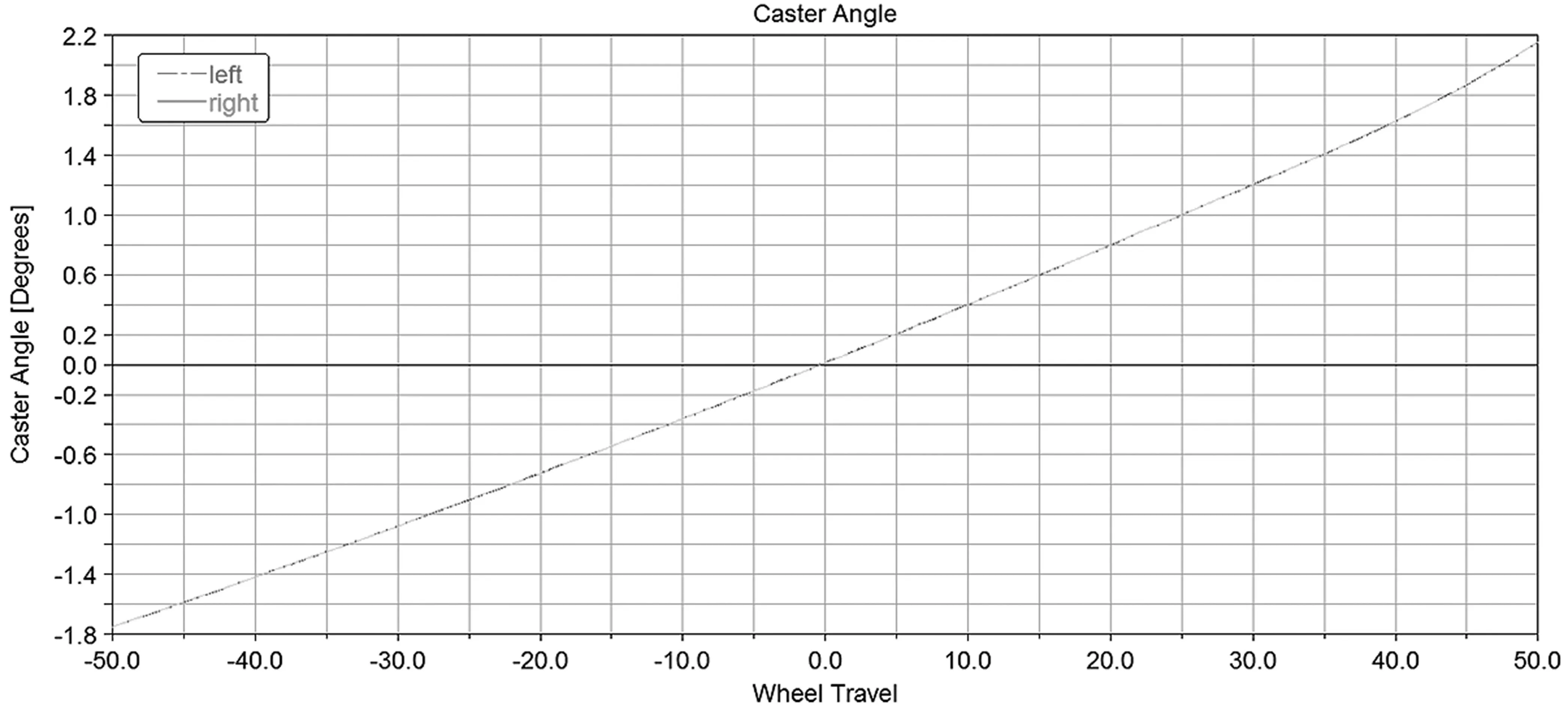

截取汽车的运动过程中的某一节点,将其看做静止状态,轮胎上的地面法向反作用力为FZ´,其大小为为悬挂质量重力,Gu为非悬挂质量重力。在轮胎上加上一个向上的微元力∆FZ,由此引起车轮在垂直方向的微元位移∆St和弹簧沿其中心线方向的微元位移∆Ss,则弹簧力也相应增加了∆Q:

式中:KS为弹簧刚度。

由此可得:

式中:m为弹簧中心至横臂铰接点的距离;n为横臂长。

另外,根据力矩平衡有:

整个悬架的线刚度Kl为:

当车厢出现小侧倾角dΦr时,等效弹簧的变形量为故车厢受到的弹性恢复力偶矩为:

式中:K1´为一侧悬架的线刚度;B为轮距。

悬架侧倾角刚度KΦr为:

参考车型主要参数如表1所示。

表1 参考车型主要参数

2 悬架特性仿真结果分析

2.1 仿真分析

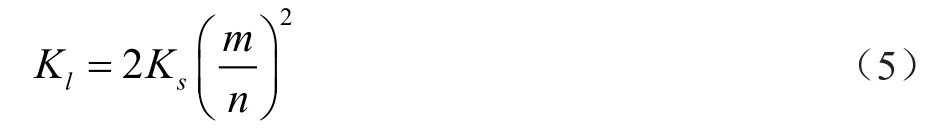

通过UG/NX软件进行几何和物理建模,并对部件间施加约束,最后得到虚拟的汽车前悬架模型。借助ADAMS有限元分析软件对前桥刚度仿真分析,并添加硬点数据,显示前悬架结构如图2所示[4]。

图2 双叉臂前独立悬架模型

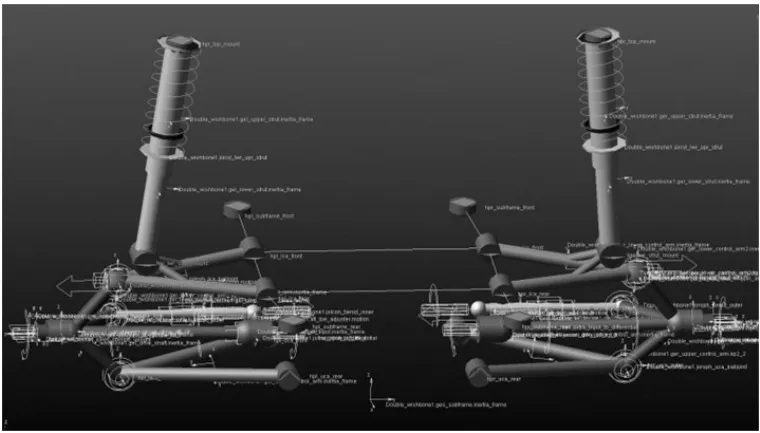

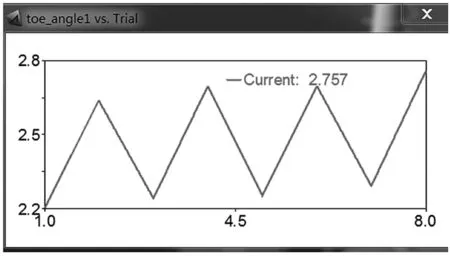

改变整车轮子的半径、轮胎质量、重心高度、刚度、簧上质量和轴距等数据。设置其跳动步数为40,上跳动行程为40,下跳动行程为-40,直接得出仿真结果如图3所示。在软件中打开“page_Kingpin_inclination_angle”,双叉臂前悬架主销内倾角曲线如图4所示,打开“page_caster_angel”,主销外倾角曲线如图5所示。由此得出仿真分析结果如表2所示。

图3 双叉臂前悬架前束曲线

图4 主销内倾角曲线

图5 主销外倾角曲线

表2 仿真分析结果

基于表2得到了前束角参数变化值与角度变化的关系、主销内倾角变化值与角度变化的关系和外倾角与角度变化的关系。通过对前束角、内倾角和外倾角进行分析,由设计原则可知,其中前束角对前桥影响较大,其变化范围越小,汽车行驶平顺性越好,因此尝试对前束角进行优化。

2.2 优化分析

优化前束角时,需要导入需要优化的曲线和仿真优化悬架,并进入优化页面,然后添加X、Y、Z这3个硬点,再将其加入“Inclusions”,检验转向拉杆的外点对外束角是否有影响[5-7]。之后添加转向拉杆相关参数,等待加载然后计算优化悬架的硬点,其计算优化结果如图6所示。

图6 计算优化结果

优化结果中共8个坐标点,第一点数值最小,对应前束变化最小,所以第一点是最优点,之后进入后处理界面,取最优点的X坐标为-105.672 2,如图7所示;取最优点的Y坐标为-576.927 8,如图8所示;取最优点的Z坐标为311.181 8,如图9所示。

图7 最优点X坐标

图8 最优点Y坐标

图9 最优点Z坐标

把最优点带入悬架建模界面表格,并改变硬点坐标,然后进行仿真并计算。进入后处理页面,对比分析前束优化前后的仿真曲线如图10所示,优化前后数据对比如表3所示。

表3 前束优化前后数据对比

图10 前束优化前后曲线对比

通过对比表3中优化前后数据,基于以上仿真分析,对前束角度进行调整,并对其有关硬点的X、Y、Z这3个坐标进行调整,前束变化范围明显缩小,较优化前缩小了11%。从仿真分析结果来看,该优化是有效的。

3 结论

针对某SUV双横臂悬架的结构特点,利用Adams Car建立了双横臂前悬架模型,并进行了相应仿真试验及硬点优化,得到以下结论。

(1)通过平行轮跳试验仿真分析,分析了该悬架的主销内倾角、前轮外倾角、前轮前束值随车轮跳动的变化,精准确定了该悬架定位参数存在的问题。

(2)利用Adams/Insight模块,选择合适的硬点,对悬架硬点坐标进行优化。前束优化前角度为-1.7°~2.8°,优化后为-1.5°~2.4°,悬架性能更加优秀。同时,优化后的悬架能够满足车辆对于直线行驶稳定性、不足转向特性等性能的要求。

(3)通过使用虚拟样机,完成了对SUV双横臂悬架设计性能的检验,实现了对悬架的优化设计,而且虚拟样机的使用可以有效缩短整个产品的设计优化周期。